Допустимый люфт в шлицевом соединении карданного вала камаз

Добавил пользователь Alex Обновлено: 19.09.2024

Затяжку проводить от средней опоры к крайним, начиная с правого ряда в два приема:

- предварительно крутящим моментом 95. 120 Н-м (9,6. 12,0 кгс-м);

- окончательно крутящим моментом 275. 295 Н-м (28,0. 30,0 кгс м)

Позиция 6, рисунок 10

Стяжные болты крепления 7482.1005158, 7482.1005159 крышек коренных подшипников (горизонтальные) коленчатого вала (M16)

Затянуть крутящим моментом 147. 167 Н-м (15,0. 17,0 кгс-м)

Позиции 4,5, рисунок 10

Болты крепления маховика:

Перед вворачиванием резьба должна быть смазана тонким слоем графитовой смазки. Затяжку проводить последовательно в два приема (предварительно и окончательно), окончательно крутящим моментом

245. 264 Н-м (25,0. 27,0 кгс-м)

167. 186Н-м (17. 19 кгс-м)

Позиция 16, рисунок 12

Болты крепления полумуфты отбора мощности, гасителя крутильных колебаний и шкива коленчатого вала М12

Затянуть крутящим моментом 98,0. 117,6 Н-м (10,0. 12,0 кгс-м)

Позиции 10 и 22 рисунок 13.

Позиции 5 и 18 рисунок 14

Гайки болтов крепления крышек шатунов

Затяжку проводить в два приема:

- предварительно с начальным крутящим моментом 76,5. 80,4 Н-м (7,8. 8,2 кгс-м);

- окончательно, контролируя два параметра, угол поворота гайки, равный (50±5)° от положения после предварительной затяжки и величину момента 108. 180 Н-м (11,0. 18,3 кгс-м). При этом контроль угла поворота гайки является определяющим.

Допускается затяжка крутящим моментом 127.5. 137.3 Н-м (13,0. 14,0 кгс-м)

Позиции 6,7, рисунок 11

Болты крепления передней крышки блока цилиндров:

Затягивать болты крутящим моментом:

- 49,0. 60,8 Н-м (5,0. 6,2 кгс-м);

- 88,1. 108,0 Н-м (9,0. 11,0 кгс-м)

Болты крепления головок цилиндров М16

Перед вворачиванием резьба болтов должна быть смазана тонким слоем графитовой смазки. Болты затягиватьв три приема крутящим моментом:

- первый прием - 39,0. 49,0 Нм (4,0. 5,0 кгс-м);

- второй прием - 98,0. 127,0 Н-м (10,0. 13,0 кгс-м);

- третий прием - 186,0. 206,0 Н-м (19,0. 21,0 кгс-м)

Очередность затяжки согласно рисунку 19

Болты крепления крышек головок цилиндров М8

Затягивать болты крутящим моментом 12,7. 17,6 Н-м (1,3. 1,8 кгс-м)

Позиция 12, рисунок 16

Болты крепления картера маховика:

Затягивать болты в два приема крутящим моментом:

- первый прием - 50,0. 70,0 Н-м (5,0.. .7,0 кгс-м);

- второй прием - 88,0. 108,0 Н-м (9,0. 11,0 кгс-м);

- первый прием - 20,0. 30,0 Н-м (2,0.. .3,0 кгс-м);

- второй прием - 43,1. 54,9 Н-м (4,4.. .5,6 кгс-м)

Болты крепления оси ведущей шестерни привода распределительного вала М10

Затягивать в два приема, окончательно крутящим моментом 49,0. 61,0 Н-м (5,0. 6,2 кгс-м)

Позиция 2, рисунок 8

Болт М12 крепления ведущей шестерни привода распределительного вала

Затягивать крутящим моментом: 88,3. 98 Н-м (9. 10 кгс-м).

Позиция 9, рисунок 8

Болты крепления масляного картера М8

Затягивать болты крутящим моментом 7,8. 17,8 Н-м (0,8. 1,8 кгс-м)

Болты крепления выпускных коллекторов М10

Затягивать в два приема, окончательно крутящим моментом - 43,0. 55,0 Н-м (4,4.. .5,6 кгс-м)

Болты крепления корпусов компрессоров М6

Затягивать болты крутящим моментом 4,9. 7,8 Н-м (0,5. 0,8 кгс-м)

Болты крепления корпусов турбин М8

Затягивать болты крутящим моментом 17,65. 24,51 Н-м (1,8. 2,5 кгс-м)

Болты крепления трубопроводов подвода масла к турбокомпрессорам М14

Затягивать болты крутящим моментом 49,0. 68,0 Н-м (5,0. 7,0 кгс-м)

Болты крепления пакетов задних и передних пластин к валу привода ТНВД

Затягивать болты крутящим моментом 90. 100 Н-м (9,0. 10,0 кгс-м)

Болты крепления пакетов задних и передних пластин к полумуфте ведущей и насосу привода ТНВД

В зависимости от колесной формулы автомобилей КамАЗ: 4x2, 6x4, 4x4, 6x6, 8x8, карданные передачи состоят, соответственно из одного, двух, трех, четырех и пяти карданных валов.

В зависимости от места установки карданного вала, передаваемого крутящего момента, устанавливаются карданные валы определенной размерности. Имеются три базовых размерности карданных валов: 53205-2201011-10 для передачи крутящего момента до 7848 н-м (800 кгс-м), 53205-2205011-10 для передачи крутящего момента до 11772 н-м (1200 кгс-м) и 6520-2205011-до 16677 н-м (1700 кгс-м).

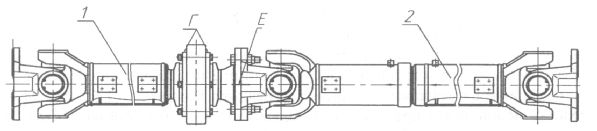

Для длиннобазовых автомобилей, в основном с колесной формулой 4x2, применяются сочленённые трехшарнирные карданные валы с промежуточной опорой, состоящие из двух валов: одношарнирного промежуточного и двухшарнирного карданного вала привода заднего моста с изменяемой длиной.

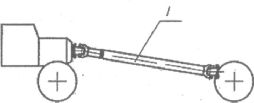

1 Схемы карданных передач

1. Автомобиль 4x2

1 -карданный вал привода заднего моста

2. Автомобиль 6x4

1 -карданный вал привода среднего моста; 2-карданный вал привода заднего моста

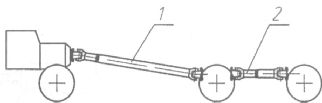

3. Автомобиль 4x4

1 - коробка передач; 2 - основной карданный вал; 3 - коробка раздаточная; 4 -карданный вал привода заднего моста; 5 - задний мост; 6 - карданный вал привода переднего моста; 7 - передний мост

4. Автомобиль 6x6

1- коробка передач; 2 - основной карданный вал; 3 - коробка раздаточная; 4 -карданный вал привода среднего моста; 5 - средний мост; 6 - карданный вал привода заднего моста; 7 - задний мост; 8 - карданный вал привода переднего моста; 9 - передний мост

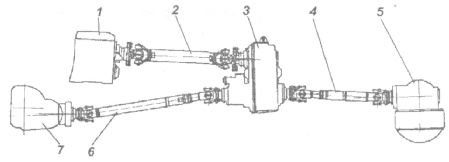

5. Аавтомобиль 8x8

1 - коробка передач; 2 - вал промежуточный с опорой; 3 - опора промежуточная; 4 - вал промежуточный; 5 -коробка раздаточная; 6 - карданный вал привода среднего моста; 7 - средний мост; 8 - карданный вал привода заднего моста; 9 -задний мост; 10 - карданный вал привода переднего второго моста; 11 - мост передний второй; 12 - карданный вал привода переднего моста; 13 - передний мост

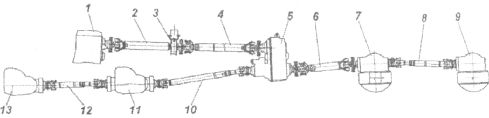

6. Длиннобазовый автомобиль

1 - карданный вал промежуточный одношарнирный; 2 - промежуточная опора; 3 - карданный вал привода заднего моста двухшарнирный

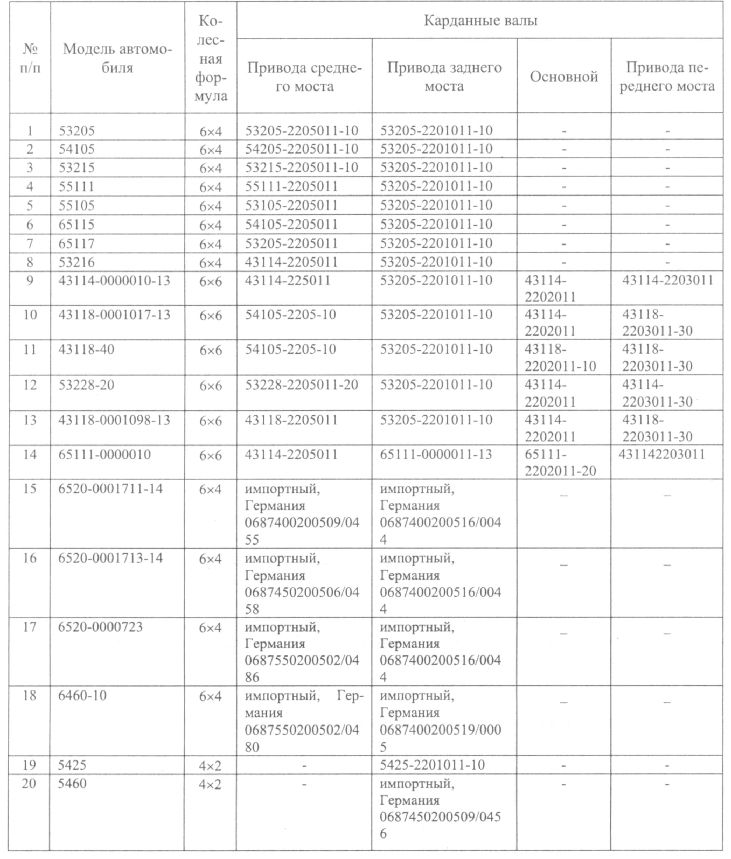

Таблица 53. Таблица применяемости карданных валов по моделям автомобилей на 1.12.2002 года

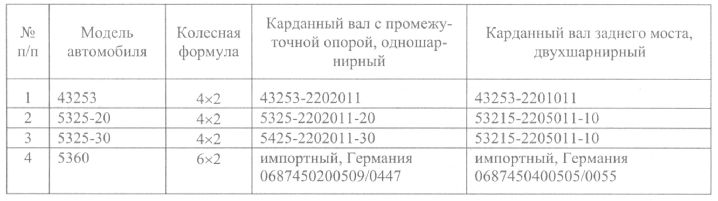

Таблица 54. Карданные валы с промежуточной опорой

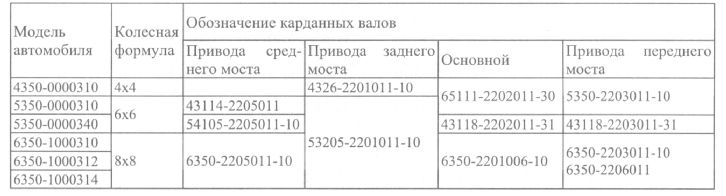

Таблица 55 Таблица применяемости карданных валов по моделям автомобилей Мустанг

2 Техническое описание

С 1.01.2002 года на автомобилях КамАЗ применяются карданные валы новой конструкции, по своим техническим характеристикам соответствующие лучшим зарубежным аналогам. При соблюдении правил эксплуатации и своевременном техническом обслуживании ресурс карданных валов составляет не менее 500 тыс. км. пробега автомобиля.

Карданные валы новой конструкции не взаимозаменяемы с карданными валами старой конструкции. Однако при необходимости на автомобилях карданные валы старой конструкции можно заменить на новые, но при этом необходимо заменить также фланцы агрегатов: коробки передач, ведущих мостов, раздаточной коробки

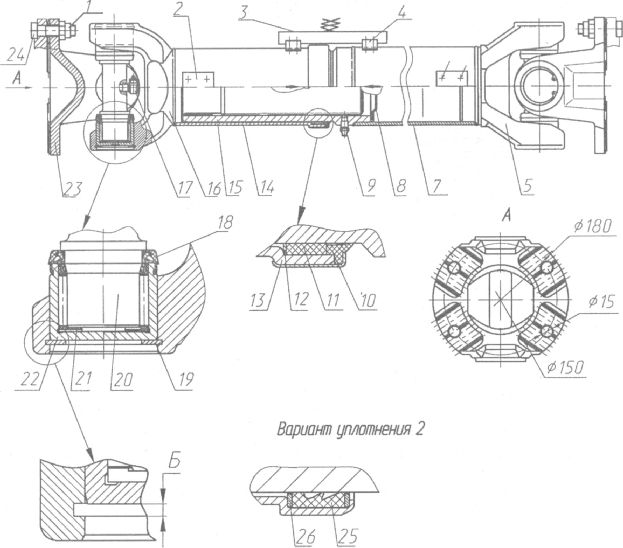

2.1 Карданный вал привода среднего моста серии 53205-2205011-10

Вилка-фланец поз.23 на торцевой поверхности имеет шлицы взаимно пересекающиеся под углом 70°, которые передают крутящий момент, разгружая, тем самым, болты крепления фланцев. Данное соединение выполнено по международному стандарту ISO-12667.

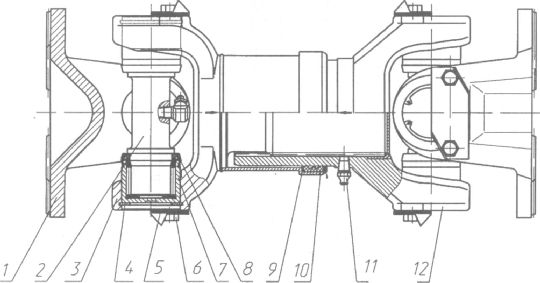

Рис. 410 Карданный вал привода среднего моста

1 - гайка самоконтрящаяся М14х1,5 (251648); 2,6 - пластина балансировочная; 3 - проволока; 4 - петля. 5 - вилка приварная; 7 - труба; 8 -заглушка; 9 - прессмаслёнка; 10 - скребок; 11 - кольцо уплотнительное; 12 -шайба; 13 - обойма; 14 - труба телескопического уплотнения; 15 - втулка шлицевая; 16 - вилка скользящая; 17 - пресс масленка; 18 - уплотнение; 19 - кольцо стопорное; 20 - крестовина; 21 - подкладка полиамидная; 22 -подшипник; 23 - вилка-фланец; 24 - болт М14х1,5 (1/14220/31); 25 - кольцо уплотнительное; 26 - металлическая шайба

Подшипник крестовины поз.22, его обозначение 804707АС10, усиленный, не взаимозаменяем со старым подшипником (804707К8С10). Он имеет компактное встроенное уплотнение, на донышке подшипника установлена пластмассовая полиамидная шайба 21, которая воспринимает осевые силы от шипа крестовины, и, вследствие малого коэффициента трения с металлом, уменьшает износ торцов шипов крестовины.

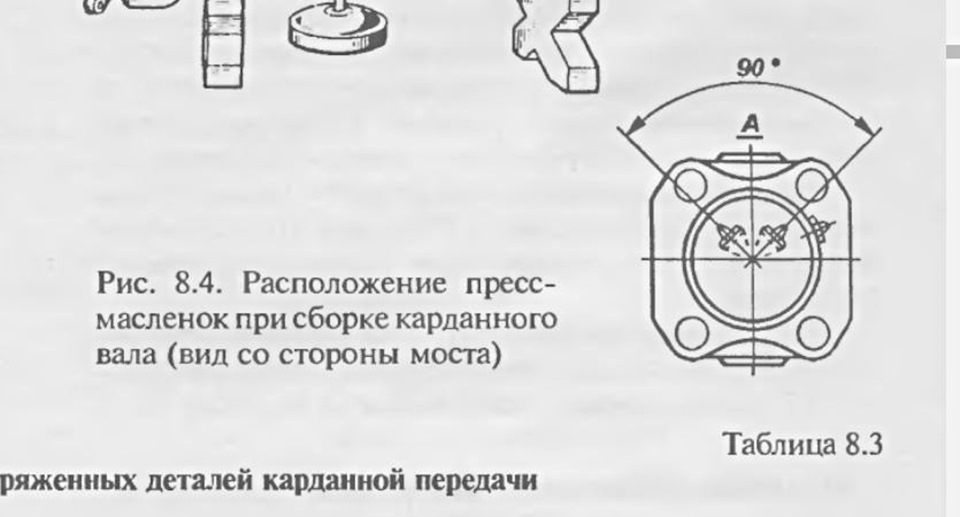

Крестовина 20 имеет полости соединенные сверлениями, которые при сборке заполняются смазкой № 158, кроме того, смазка закладывается в подшипники крестовин 9. 11 г. В эксплуатации смазка может пополняться через прессмасленку 9. Полость подшипника защищена уплотнением 18.

Подшипники крестовины в проушинах вилок закрепляются стопорными кольцами 19, которыми также регулируется осевой зазор вдоль шипов крестовины в пределах 0,01. 0,05 мм.

Для регулировки предусмотрен набор стопорных колец различной толщины (Таблица 56)

Следует отметить, что от точности регулировки зависит величина неустранимого дисбаланса. Чем меньше зазор, тем величина дисбаланса меньше, и наоборот. При регулировке замеры производятся микрометром. По окончании регулировки вилки шарниров при вращении их вокруг шипов крестовин в обоих направлениях должны плавно поворачиваться моментом не более 4,9 Нм (0,5 кгс-м).

Телескопическое шлицевое соединение состоит из вилки скользящей 16, выполненной заодно со шлицевым валом, и шлицевой втулки 15,сваренной с трубой и вилкой приварной 5. Шлицевая втулка по внутренним шлицам и наружному диаметру покрыта полиамидным покрытием (полиамид 11) с толщиной слоя 0,2. 0,3 мм. Полиамидное покрытие износостойкое и имеет малый коэффициент трения по стали, поэтому при осевых перемещениях в шлицевом соединении сила трения значительно меньше чем, в традиционных конструкциях, таким образом, менее нагружены осевыми силами соединяемые агрегаты: коробка передач, ведущие мосты, раздаточная коробка.

Шлицевое соединение имеет телескопическое уплотнение, которое состоит из трубы 14, приваренной к скользящей вилке, в развальцованной части которой находятся: кольцо уплотнительное войлочное 11, скребок 10, две шайбы 12, обойма 13. После сборки обойма раскернивается в четырёх противоположных местах.

С 1.01.03 уплотнение заменяется на более усовершенствованное (вариант 2), состоящее из двухкромочного уплотнения 25 из витура и двух металлических шайб 26, после сборки торец трубы раскернивается.

На трубах приварены петли 4, которые служат для соединения карданного вала при транспортировке проволокой 3 диаметром 3. 4 мм.

Карданные валы после сборки динамически балансируют при частоте вращения 2000 об/мин. Балансировка осуществляется приваркой пластин балансировочных 2,6.

Для отметки взаимного расположения сбалансированного комплекта на трубах карданного вала выбиты стрелки, которые обязательно нужно совмещать при повторных сборках.

При установке карданных валов на автомобиль болты крепления 24 и самоконтрящиеся гайки 1 затянуть моментом 186. 206 Нм (19. 21 кгс-м).

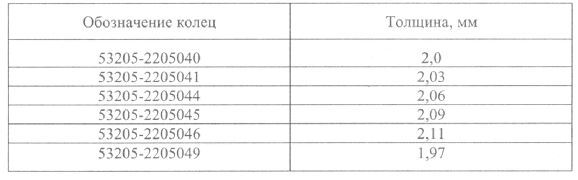

2.2 Карданный вал привода заднего моста 53205-2205011-10

По устройству аналогичен карданному валу привода среднего моста, отличается от него меньшей размерностью деталей.

При установке карданных валов на автомобиль болты крепления 3 и самоконтрящиеся гайки 2 закрутить моментом 117,5. 132,5 н-м (12. 13,5 кгс-м).

Рис. 411 Карданный вал привода заднего моста 1 - карданный вал в сборе; 2 - гайка самоконтрящаяся М 12x1,25 (251647); 3 - болт М 12x1,25 (1/55401/31)

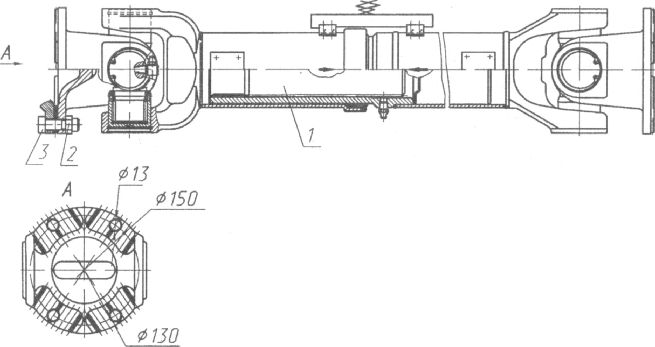

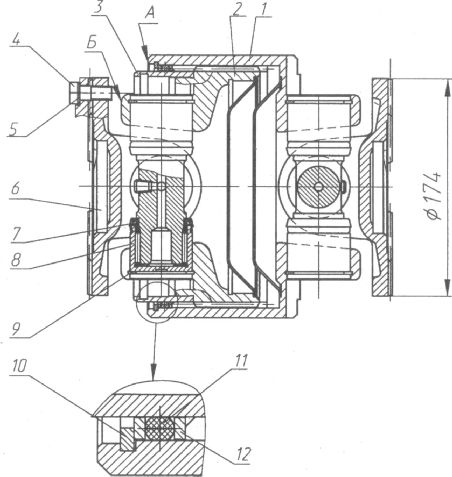

Карданный вал промежуточный с опорой. Карданный вал с промежуточной опорой имеет один шарнир и применяется в комплекте с двухшарнирным валом, балансируются они в комплекте.

Шарнир карданного вала аналогичен конструкции, карданному валу 53205-2205011-10.

К трубе карданного вала 1 с одного конца приварена вилка, с другого вал шлицевой. На шлицевой вал установлен подшипник шариковый 6-311А поз. 17, фланец с пылеотражателем 9, которые закреплены гайкой 10. Гайка затягивается моментом 196. 238 Н-м (20. 26 кгс-м) и контрится отгибанием пояска гайки в паз вала.

На подшипник одета обойма подшипника 14, на обойму резиновая подушка 16, подшипник с двух сторон защищен крышками 8 с манжетами 2 и 12. Крышки соединены болтами со стопорными шайбами и гайками, которые затягиваются моментом 21,5. 24,5 Н-м (2. 2,5 кгс-м). В полость подшипника при сборке закладывается 60. 80 г. смазки Литол 24. Левая манжета имеет обозначение 864176 поз.2, правая 864180 поз.12, которые отличаются друг от друга наклонной насечкой на рабочей кромке, которая направлена в разные стороны. Поэтому менять местами их нельзя.

Рис. 412 Промежуточный карданный вал с промопорой

1 - труба карданного вала; 2 - манжета (864176); 3 - гайка М8; 4 - пластина; 5 - кронштейн; 6 - болт М16х1,5 (853025); 7 - гайка М16х1,5 (251649); 8 - крышка; 9 - фланец с пылеотражателем; 10 - гайка М39х2 (870510); 11 - пружина тарельчатая (141701243); 12 - манжета (864180); 13 - пробка; 14 - обойма подшипника; 15 - хомут; 16 - подушка; 17 - подшипник (6-311А); 18 - масленка; 19 - уплотнение подшипника; 20 - кольцо стопорное; 21 - крестовина с подшипниками в сборе

Резиновую подушку охватывает штампованный хомут 15, сверху накладывается пластина 4. Пластина развальцовывается за края хомута, при этом должна быть обеспечена возможность осевого перемещения опоры. Опора прикрепляется к специальному кронштейну 5, закрепленному на поперечине рамы. Болты крепления M16 и самоконтрящиеся гайки затягиваются моментом 280. 330 Н-м (28,5. 30 кгс-м).

Комплект для балансировки трёх шарнирного карданного вала с промежуточной опорой.

Рис. 413 Трех шарнирный карданный вал с промопорой

1 - карданный вал промежуточный; 2 - карданный вал привода заднего моста; Г - поверхности крепления промо-поры при балансировке; Е - метки сбалансировнного комплекта

2.3 Карданный вал основной 43114-2202011

Устанавливается на полноприводных автомобилях КамАЗ 43114, 43118, 53228, 65111, 4326, соединяет фланцы коробки передач и первичного вала раздаточной коробки. Вал с измененяемой длиной, укороченный без трубы. Вилки поз.1 и крестовины в сборе с подшипниками и стопорными кольцами поз.4 унифицированы с валом 53205-2205011-10. Имеется телескопическое уплотнение, которое также унифицировано с карданным валом 53205-2205011-10.

Балансировка карданного вала производится установкой балансировочных пластин 5, закреплённых болтами 6. Момент затяжки этих болтов 31,4. ..35,3 Н-м (3,2. 3,6 кгс-м). Дисбаланс с любой установки должен быть не более 120 г-см при частоте вращения не менее 2000 об/мин.

При сборке карданного вала шлицы смазать смазкой Литол-24.

Рис. 414 Карданный вал основной 43114-2202011

1 - вилка фланец; 2 - крестовина карданного вала; 3 - вал карданный; 4 - кольцо стопорное; 5 - пластина балансировочное; 6 - болт М8 (1/60430/21); 7 - подшипник; 8 - уплотнение подшипника; 9 - труба уплотнение; 10 - уплотнение; 11 - масленка; 12 - вилка скользящая

В расточке вилки скользящей 12 запрессована заглушка, изолирующая шлицевое соединение от грязи.

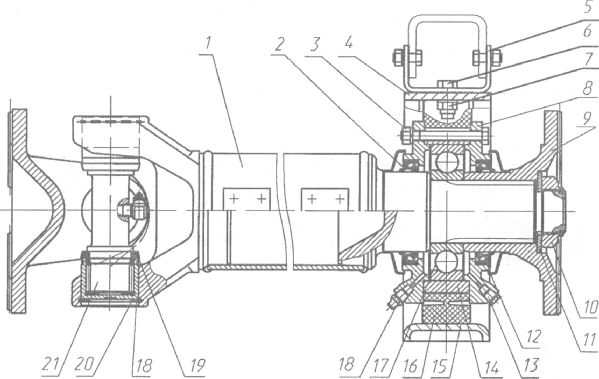

2.4 Карданный вал основной 65111-2202011

На автомобиле КамАЗ 65111 в комплектации с десятиступенчатой коробкой передач расстояние между фланцем коробки передач и фланцем первичного вала раздаточной коробки значительно меньше, чем при применении пятиступенчатой коробки передач. Для этой комплектации автомобиля применяется укороченный карданный вал с изменяемой длиной. Его конструктивная особенность в том, что шлицы увеличены в радиальном размере до величины, превышающей размеры крестовины, в результате чего крестовины сближены до минимального размера.

Крестовины карданного вала в сборе с подшипниками, уплотнением 7 и стопорными кольцами 9 унифицированы с крестовинами карданного вала 53205-2201011-10, вместо маслёнок установлены заглушки.

Вилка скользящая 2 на наружном диаметре имеет шлицы, на которых установлены вилка 1 с обоймой, имеющей внутренние шлицы. Шлицевое соединение позволяет перемещаться фланцам друг относительно друга на 30 мм, максимально допустимый угол в шарнире 10°.

На вилку скользящую напрессовано кольцо 3 являющееся рабочей поверхностью уплотнения. Уплотнение состоит из резинового кольца 11 и двух колец 12, закрепленных стопорным кольцом 10. Полость шлицевого соединения изолирована от внешней среды двумя заглушками 12, которые приварены по местам соединения. Во фланцах выполнены четыре резьбовых отверстия М 14x1,5 для соединения с фланцами коробки передач и раздаточной коробки. Болты 4 с шайбами устанавливаются со стороны коробки и раздаточной коробки и затягиваются моментом 186. ..206 Н-м (19. ..21 кгс-м).

Рис. 415 Карданный вал основной 65111-2202011

1 - вал карданный; 2 - вилка скользящая; 3 - кольцо; 4 - болт М14х1,5; 5 - шайба стопорная; 6 - вилка фланцев; 7 -уплотнение подшипника; 8 - подшипник (804707АС10); 9 - кольцо стопорное; 10 - кольцо стопорное; 11 - кольцо уплотнительное; 12 - шайба защитная

Особенности сборки. Шарниры собираются так же как и в обычных карданных валах, 53205-2201011, после чего на вилку 2 напрессовывается кольцо 3, далее соединяются вилки с наружными и внутренними шлицами, при этом проушины вилок должны лежать в одной плоскости, что достигается совмещением меток А и Б. Затем устанавливаются детали уплотнения: кольцо 12 внутреннее, уплотнительное кольцо 11, кольцо 12 наружное, стопорное кольцо 10.

3 Техническое обслуживание и ремонт

При СТО проверить наличие зазоров в шлицевом соединенении карданных валов и в крестовинах. Ощутимый зазор не допускается. Снимать и разбирать карданные валы необходимо только в случае неисправности для замены деталей. Шлицевое соединение ремонту не подлежит, при значительных износах карданный вал необходимо заменить на новый.

Возможна замена крестовин в сборе с подшипниками. В запасные части крестовины поступают в сборе с подшипниками и прессмаслёнками и имеют обозначение: 53205-2205025-10 для карданного вала среднего моста и 53205-2201025-10 для карданного вала заднего моста.

Таблица 57 Моменты затяжки резьбовых соединений карданных валов

3.1 Разборка

Перед рассоединением шлицевого соединения необходимо убедиться в сохранности меток на трубах карданных валов, если метки не обнаружены нанести новые ударным способом или краской, с тем, чтобы в дальнейшем, при сборке, их совместить.

Для разборки шарниров необходим пресс усилием до 2т., т.к. подшипники в проушинах запрессованы с натягом. Перед разборкой рекомендуется выдержать шарнир в дизельном топливе или керосине до 30 мин. Выпрессовывать подшипники крестовин ударным способом запрещается. После разборки шлицевое соединение промыть, а крестовины с подшипниками заменить на новые.

При отсутствии возможности точного замера названного зазора можно устанавливать стопорные кольца методом подбора, начиная с наибольшей толщины, последовательно переходя к меньшему размеру. Вслед за непроходным, следующее по размеру проходное кольцо должно войти в канавку под действием сил упругости.

Таким же способом собираются следующие два шипа крестовины.

После сборки вилки шарниров при вращении их вокруг шипов крестовин в обоих направлениях вручную должны плавно поворачиваться. Момент поворота должен быть не более 5 Н-м (0,5 кгс-м).

Заменить уплотнение шлицевого соединения, предварительно раскернив обойму.

Перед соединением шлицы карданного вала смазать смазкой Литол 24. При соединении совместить метки выбитые на трубах карданного вала.

Внимание! Неправильное соединение шлицевого соединения, при котором вилки карданного вала окажутся развернутыми, приводит к значительному неравномерному вращению ведомых валов соединяемых агрегатов, что приводит к резонансному явлению и разрушению деталей, например, в коробке передач могут разрушиться синхронизаторы 2. 3 передачи.

После замены деталей валы необходимо динамически отбалансировать при 2000 об/мин. не менее. Допустимый дисбаланс для вала привода среднего моста 50 г-см., для карданного вала заднего моста 35 г-см.

При любой установке карданного вала допустимый дисбаланс должен быть не больше величин, указанных в Таблица 58.

Таблица 58 Допустимый дисбаланс

После балансировки нанести метки на трубах карданных валов друг против друга для отметки сбалансированного комплекта.

Карданный вал автомобиля входит в группу исполнительных механизмов называемых трансмиссия, соответственно он нуждается в таких же регламентных работах.

К регламентным работам относятся следующие операции: визуальный осмотр, контроль за появлением люфтов, замена смазки в узлах карданного вала, своевременное обнаружение и замена сломанного шарнира (крестовины).

При визуальном осмотре необходимо убедится:

* в надежности соединения карданного вала с ответными фланцами механизмов трансмиссии (болты закручены, на прилегающих плоскостях нет вмятин, следов деформации);

* наличие или отсутствие дефектов на резиновых пыльниках и манжетах крестовин и шлицевого соединения, * * наличие уплотнительных шайб на шлицевых соединениях;

* отсутствие видимых повреждений трубы карданного вала — вмятин;

* отсутствие видимых люфтов в шарнирах карданного вала.

Необходимо понимать, что не все дефекты можно выявить на установленном кардане. Визуально определяются только совсем запущенные случаи. Более детальную дефектовку можно произвести только на столе. Набор инструментов не сложен, в него входят: отвертка, молоток, тиски, монтажка. В некоторых совсем спорных случаях потребуется измерительный инструмент: набор щупов, часовой индикатор, штангенциркуль.

Дефектовка на столе

Осмотр карданного вала начинают с плоскостей фланцев.

Плоскость фланца должна быть ровной, без видимых следов деформации. Проверяется это напильником. Фланец зажимается в тиски и плоским напильником проходится плоскость, если на ней есть неровности, они сразу проявляются. Фланец можно доработать напильником, если это возможно. Далее осматривается центровочный выступ или углубление. Края его должны быть ровные. Диаметр соответствовать проектному.

Шарниры карданного вала.

Для того чтобы правильно дефектовать крестовину необходимо ее отбить перед установкой в тиски. Для этого удерживая кардан рукой ближе к шарниру, второй рукой следует нанести пару ударов молотком по тыльнику вилки, тем самым своей массой крестовина выдавит свой подшипник в существующий упор, т.е. стопорное кольцо или кернение. После следует свободный фланец зажать в тиски. Трубу по возможности на максимальном удалении прижать к столу. Второй рукой, взявшись за трубу ближе к крестовине, совершить тяговое усилие направленное вдоль одной из осей крестовины. Если в крестовине есть люфт он будет заметен сразу. Так же крестовину испытывают и на радиальный люфт, при этом второй рукой следует приложить усилие к трубе пытаясь ее проворачивать. Радиальный люфт также можно оценить визуально.

При наличии люфтов, крестовину следует заменить. При замене крестовины необходимо соблюдать расположение свободного фланца относительно ввареной вилки. Если перепутать фланцы или поставить его не в том положении как он стоял до разборки, велика вероятность появления вибрации.

Дефектовка шлицевого соединения.

Для дефектовки шлицевого соединения, если мы говорим о подвижной шлицевой, необходимо зажать вилку шлицевой в тиски, и разместив ответную часть шлицевой в рабочее положение, попытаться покачать трубой из стороны в сторону в плоскости прижатия шлицевой тисками, при этом действии мы определим осевой люфт. Если провернуть трубу, и будет обнаружен свободный ход — это радиальный люфт.

Для оценки работы карданного вала мы критично относимся только к осевому люфту, так как он является признаком вибрации. Радиальный люфт даст только толчки при движении автомобиля.

Совсем другое дело, это неподвижная шлицевая пара. Она служит для установки промежуточных опор в виде подвесных подшипников. Диагностика неподвижной шлицевой производится только в ее ослабленном положении. Для этого необходимо выкрутить фиксирующий болт или открутить фиксирующую гайку. После этого зажать в тиски трубу на которой расположена неподвижная шлицевая пара и попытаться подвигать ответную вилку. В этой шлицевой паре не должно быть люфтов вообще. Собираться и разбираться она должна с усилием.

Если эти условия не соблюдены, то шлицевую часть необходимо заменить.

Дефектовка трубы карданного вала.

Предварительно визуально оцениваем состояние трубы. Если имеются вмятины, следы ударов, следы механического воздействия, эту трубу необходимо заменить, так как эти дефекты могут служить ослаблением конструкционной прочности трубы и в дальнейшем при возникновении экстремальных крутящих моментов она не выдержит и сломается.

Для дефектовки биения трубы без измерительного инструмента не обойтись. Нам понадобится 2-е призмы, часовой индикатор. Трубу необходимо уложить на призмы. Призмы должны быть расположены как можно ближе к сварным швам. Измерение трубы проводится в трех плоскостях, рядом с призмами и в центре между ними. Допускается биение трубы не более 0,2 мм.

Для канала на youtube запилили видос по этой теме. Попытался рассказать все, обратить ваше внимание на особенности.

Буду благодарен вашим комментариям. Приятного просмотра.

Решился я попробовать попытать кардан сваркой, не получится-новый куплю, получится-денежку сэкономлю.

Сразу откручиваю на месте гайку, отогнув кернение, чтобы потом не возиться без тисков, и всего с двумя руками 🙂

в шлицевом какая то ржавая жижа-хотя летом мазал, люфтом там наверно все резинки-войлоки попостёрло наверно

зато флянцы-как новые

оттерев смазку с грязью обнаружил заводскую этикетку, зато балансировочных пластин не было вообще

закинул кардан в машину и уехал работу работать на работу :).

На работе на перекурах доразобрал кардан, поставил ведро с водой для охлаждения (масло и искать не стал:) ), и проварил 8 швов крест -накрест, варил 3-кой, с отрывом, стобы от перегрева шлицы "не поплыли", после каждого шва охлаждал и примерял шлицы на плотность сопряжения.На 7 мом шве-мотылялось, на 8 мом до половины шлицы зашли и закусились, выбил пароц несильных ударов по вилке.Думаю ладно, дома разберёмся.

Приехав домой, налил чаю, и сел разглядывть, что я там в спешке навоял :), тут до меня дошло, что при разборке шлицевого, я забыл его пометить( а опыта по разборке кардановкрестовиншлицов, у меня небыло, только снять поставить в сборе)

Вобщем чай мне пить перехотелось, и я пошёл сливать с осадка вино :)))

Послив и отлив себе, засел за книжки, поучившись-попившись, с мыслью, что утро вечера мудренее, пошёл спать:)

Утро было не слишком мудрым :).

Шлицевое ни как не хотело собираться до конца, собрать смог только после очень тщательной очистки всех шлицов и внутри и снаружи

помазюкал всё, шлицевое ходит плотно и без заеданий

Нищебродства и незатейливого экспериментаторства псто.

Прошлый год менял пружины. Поставил фобос. Машина поднялась. Кардан удлинился соответственно, по шлицевой вылез примерно на 1 см.

До всех этих дел, зимой на полном приводе, и только на скорости, ощущалась легкая, почти незаметная вибрация.

Под конец этой зимы вибрация, мелкая, зудящая уже стала довольно ощутимой на скоростях выше 50 км/ч.

Не беда, сказал я сильно матом.

Приготовив сварочный аппарат, и взяв на всякий новые крестовины, погнали к другу в цех на выходных.

Он снимал размеры багажника что-бы начать таки делать мне спальник – рундук. Я же снимал кардан передний. Ну вот! Люфт в шлицевом, просто плять неприличный.

Забегая вперед скажу – кардан передний мне попался сделанный эталонными рукожопами.

Балансирных грузов, вагон и маленькая тележка натурально сверху. Вот прям друг на друге. Шмоток сварки не обрезанный с другого конца. Так и балансировали. ППЦ.

Как выяснилось шлицевая кроме заложенной на заводе, нормальной смазки не видела.

Шприцуя щлицевую замечал что смазка выходила через неплотность заглушки со стороны вилки. Со стороны шлицов никогда.

Сейчас же, при манипуляциях с карданом заглушка выпала, вся кривая…как она так долго там держалась? Наверно приросла к тому что когда то было смазкой с завода.

Под заглушкой была пробка из бывшей смазки, грязи и воды и хз еще чего. Новая смазка на шлицы не попадала практически, а выходила прямиком из тавотницы через заглушку наружу. Почистил, забил вручную смазку свежую, а заглушку приварил нах.

Этот кардан мне уже чёт не жалко. Если что-то пойдет не так, покупается новый.

Теперь по реанимационным мероприятиям полумертвой шлицевой части.

Сварка как известно стягивает металл. Ну дык стянем шлицевую. Попробую и я этот ветхозаветный способ.

Обваривал в кардан сборе, что бы потом кувалдой не заколачивать собирая.

Проваривал по кругу, а не вдоль. Вдоль может увести и будет слегка буква зю.

Пять колец в общем. Начинал от резьбы и далее. Последний провар сделал по первому.

После каждого провара окунал в ведро с водой на пару тройку секунд.

Окончательно остывал на воздухе.

Электрод 3мм озс. Режим 140 ампер, почти резка. Тут главное не шов, а глубина локального провара и соответственно нагрева.

Стянуло, чо. Люфт пропал, ход по шлицам остался. Ход с легким усилием. Это важно, а то потом натягивать к хвостовику то еще удовольствие.

Сварочные рубцы полностью не зачищал. Снял только явные наплывы металла и выровнял на глаз на наждаке.

Поставил на место, не забыв люфты хвостовиков проверить, там всё ок. Всё без ямы кстати. Просвет то позволяет орудовать под машиной спокойно, без приступов клаустрофобии.

Попробуй в крупном автохозяйстве спросить, раньше такие карданы ремонтировали путем переваривания шлицевого соединения.

А как можно умудрится переварить шлицевые соединения?

Купить новый кардан, отрезать от него шлицевое соединение и приварить чтоли?

Я вот думаю можно-ли одеть какойнебуто сальник на это соединение. Мне кажется если защитить этот узел от грязи то ресурс его немного повысится.

Но проблема в том чего выбрать: многие советуют сальник шруса от 41 москвича но чтобы его надеть надо разбирать кардан.

Интересно можно-ли чегонибуть придумат чтобы натвщить какую-нибуть резинку через крестовины без разбора кардана.

А как можно умудрится переварить шлицевые соединения?

Купить новый кардан, отрезать от него шлицевое соединение и приварить чтоли?

Я вот думаю можно-ли одеть какойнебуто сальник на это соединение. Мне кажется если защитить этот узел от грязи то ресурс его немного повысится.

Но проблема в том чего выбрать: многие советуют сальник шруса от 41 москвича но чтобы его надеть надо разбирать кардан.

Интересно можно-ли чегонибуть придумат чтобы натвщить какую-нибуть резинку через крестовины без разбора кардана.

Нет, в крупные авторемонтные предприятия шлицевые соединения в качестве запчастей поставляются.

да есть такой способ, вот только его хватает очень не на долго.. буквально на считанные дни. так что его можно отставить в сторону

Не повериш,делал так на КАМЗе,отходило год,потом продали.Поперек шлицов 5 швов Стянуло так,ответную часть еле засунули.

В транспортном средстве абсолютно каждый механизм важен. Большинство из них работает в зависимости друг от друга. Если определенный узел выходит из строя, в скором времени могут начаться серьезные проблемы со всем автомобилем. На машинах с задним приводом важная роль отводится карданной передаче, а именно его шлицевому соединению. За его работоспособностью следить нужно максимально внимательно.

Предназначение карданной передачи

Карданная передача – так называется вал, состоящий из нескольких частей, вращающихся относительно друг друга. Подобное вращение обеспечивается за счет специализированного элемента, который называется крестовиной. Задача кардана заключается в передаче вращения от силового агрегата на задний редуктор. Крутящий момент с редуктора, через полуоси, перенаправляется на колеса. Конструкция у карданов на всех транспортных средствах идентичная, разница заключается только в габаритах, а также в формах отдельных элементов. В состав описываемого механизма входят следующие комплектующие:

- крестовина;

- пара валов – основной и промежуточный;

- опорный подшипник;

- муфта эластичного типа;

- соединение шлицевого типа.

Признаки неисправностей, ремонт или замена шлицевой кардана

Есть ряд моментов, указывающих на то, что со шлицевой частью не все хорошо:

- Ощущаются сильные вибрации, доносящиеся непосредственно из-под транспортного средства во время движения. На холостых оборотах все будет в порядке – вал работает практически при нулевой нагрузке.

- Появляется сильный люфт в области шлицевого соединения.

- В области шлицов отсутствует смазывающее вещество.

- От кардана исходит сильный гул, не являющийся характерным для любого транспортного средства.

Причин поломок достаточно много. Одной из основных принято считать низкое качество дорожного покрытия. На кузов машины во время движения по плохой дороге приходится большое количество вибраций. Ходовая часть не в состоянии гасить эти воздействия в полной мере. Как итог – вредная нагрузка воздействует именно на кардан и непосредственно на шлицы.

Следующая причина – грязь. Отложения попадают в шлицевую часть, чем ускоряют износ механизма. Бороться с таким явлением можно. Достаточно регулярно посещать автомойку и заказывать услугу полной мойки машины. Под большим напором воды удаляются грязь и песок.

Недостаточно смазки на соединительных элементов. В таком случае шлицы начинают работать под высокими нагрузками. Результат – выработка и возникновение люфта.

Естественный износ. Шлицы имеют свойство стираться. Это происходит после длительной эксплуатации транспортного средства. Оптимальный срок эксплуатации шлицевого соединения составляет 150-200 тысяч километров. После достижения предельного износа выполняются ремонтные работы.

Ремонт шлицевой части кардана

В карданной передаче нет элементов, которые ремонтируются. Подвесной подшипник меняется в случае износа, с крестовиной поступают также. Когда дело касается шлицевого элемента, правильно выполнять замену. Но стоимость ее дорогостоящая, и не каждый владелец машины решается на этот шаг. Умельцы, работающие на дилерских станциях технического обслуживания, нашли ряд способов, как восстановить изношенные шлицы. Среди дорогостоящих вариантов отмечают способ с напылением хрома и нарезание новых шлицов.

Для машин среднего и бюджетного классов существует вариант с расширением металла и его дальнейшим вытягиванием после остывания. Понадобится также сварочный аппарат. Специалист выполняет работы следующим образом:

- Демонтируется карданная передача. Устанавливаются метки, чтобы не нарушалась балансировка. При наличии на станции технического обслуживания балансировочного стенда необходимость в установке меток отсутствует.

- Разбирается кардан и выполняется его зачистка. Это необходимо для дальнейшего использования сварочного. Провариваются три шва.

- После обваривания мастер проверяет наличие люфта в соединении.

- Швы зачищаются (данная процедура выполняется, когда на станции нет возможности использовать балансировочный стенд).

- В необходимые отверстия под давлением закачивается смазывающая жидкость.

- Карданный вал собирается и устанавливается на транспортное средство.

После выполненных работ водитель должен проехать несколько километров. Если все признаки поломки исчезли, работы выполнены качественно. Если же биение, вибрации или иные признаки присутствуют, следует выбирать другой способ ремонта.

Что лучше: замена или ремонт шлицов кардана?

Замена хороша тем, что ставятся полностью новые элементы, следовательно, их эксплуатационный ресурс существенно повышается. Как уже было указано, стоимость такой услуги достаточно высокая. Придется также приобретать оригинальные запчасти. Покупка некачественных копий может только ухудшить ситуацию.

Ремонт – это выгодно в финансовом плане. Но есть вероятность, что восстановленная деталь может работать не как новая, также срок ее эксплуатации в несколько раз ниже, чем у новой детали. Каждый водитель самостоятельно определяет, какой тип ремонта подходит для его автомобиля, в зависимости от финансового состояния, а также от модели транспортного средства.

Как и где делать ремонт?

Любые работы должны выполняться исключительно на дилерской станции технического обслуживания. Здесь используется только самое современное и лучшее оборудование. В таком сервисе работают лучшие мастера, которые регулярно повышают свои навыки при работе с техникой и приспособлениями.

Решился я попробовать попытать кардан сваркой, не получится-новый куплю, получится-денежку сэкономлю.

Сразу откручиваю на месте гайку, отогнув кернение, чтобы потом не возиться без тисков, и всего с двумя руками :)

в шлицевом какая то ржавая жижа-хотя летом мазал, люфтом там наверно все резинки-войлоки попостёрло наверно

зато флянцы-как новые

оттерев смазку с грязью обнаружил заводскую этикетку, зато балансировочных пластин не было вообще

закинул кардан в машину и уехал работу работать на работу :).

На работе на перекурах доразобрал кардан, поставил ведро с водой для охлаждения (масло и искать не стал:) ), и проварил 8 швов крест -накрест, варил 3-кой, с отрывом, стобы от перегрева шлицы "не поплыли", после каждого шва охлаждал и примерял шлицы на плотность сопряжения.На 7 мом шве-мотылялось, на 8 мом до половины шлицы зашли и закусились, выбил пароц несильных ударов по вилке.Думаю ладно, дома разберёмся.

Приехав домой, налил чаю, и сел разглядывть, что я там в спешке навоял :), тут до меня дошло, что при разборке шлицевого, я забыл его пометить( а опыта по разборке кардановкрестовиншлицов, у меня небыло, только снять поставить в сборе)

Вобщем чай мне пить перехотелось, и я пошёл сливать с осадка вино :)))

Послив и отлив себе, засел за книжки, поучившись-попившись, с мыслью, что утро вечера мудренее, пошёл спать:)

Утро было не слишком мудрым :).

Шлицевое ни как не хотело собираться до конца, собрать смог только после очень тщательной очистки всех шлицов и внутри и снаружи

Читайте также: