Дэу нексия момент затяжки колес

Добавил пользователь Алексей Ф. Обновлено: 19.09.2024

При замене колес нецелесообразно менять направление вращения шины, так как их повторная приработка вызывает повышенный износ. При заметном износе передних шин их рекомендуется поменять с задними шинами. При замене шин, менее изношенные шины всегда устанавливайте впереди.

При смене колес не повредите лаковое покрытие дисков из легких сплавов.

Болты крепления колес затягивайте перекрестно за несколько проходов.

Размеры шин и давление воздуха

Номинальные значения параметров установки колес

Моменты затяжки колесных болтов

Колесные болты

Оцинкованные колесные болты могут применяться только на стальных штампованных дисках.

Диски из легких сплавов крепятся только хромированными колесными болтами, на которых имеется коническая вращающаяся шайба. Эта шайба, установленная под головкой болта, предохраняет поверхность диска при затягивании болтов.

Обкатка шин

Новые шины имеют гладкую наружную поверхность, и поэтому необходимо произвести обкатку шин. Начальный износ при обкатке делает шину более шероховатой.

На первых 200 км пробега автомобиля следует двигаться, особенно на мокром покрытии, очень осторожно.

Хранение шин

Шины должны храниться в прохладном, темном, сухом и проветриваемом помещении.

Перед снятием колес увеличьте давление в шинах на 0,3–0,5 бар.

Балансировка колес

Балансировка колеса проводится для компенсации неравномерностей распределения веса. При движении дисбаланс проявляется в виде вибрации, которая передается на рулевое колесо. Вибрация рулевого колеса от дисбаланса колес проявляется в определенном диапазоне скоростей и пропадает при снижении или повышении скорости. Дисбаланс колес могут привести к повреждениям шарниров, рулевого управления и амортизаторов. Обязательно следует балансировать колеса через 20000 км пробега автомобиля или после любого ремонта шин.

Цепи противоскольжения

Применение противоскольжения цепей допустимо только на ведущих колесах. Выступание цепи над поверхностью и с внутренней стороны колеса допускается не более 15 мм. Максимальная скорость движения с цепями – 50 км/час. На дорогах безо льда, снега и грязи цепи необходимо снимать.

Проверка давления в шинах

Давление проверять только в холодных шинах.

Периодичность проверки - один раз в месяц или при обслуживании автомобиля.

Желательно проверять давление перед длительными поездками, так как при этом происходит максимальная температурная нагрузка на шины. При движении на большие расстояния на высокой скорости при пониженном давлении в шинах затрачивается больше энергии на деформацию шины, в результате чего она перегревается и может произойти отделение слоя профиля или даже разрыв шины. Также, при пониженном давлении повышается расход топлива.

Проверка профиля шин

Интенсивному износу шин способствуют спортивная манера вождения, интенсивные ускорения и резкие торможения.

Шины могут эксплуатироваться до достижения глубины профиля 1,6 мм, то есть канавки профиля должны иметь глубину по всей поверхности шины не менее 1,6 мм. Однако в целях безопасности рекомендуется производить смену шин при глубине профиля 3 мм.

Шины M+S на снегу имеют достаточное сцепление с дорогой при глубине профиля не менее 4 мм.

Следует обследовать шину на наличие порезов и установить их глубину. Если порезы достигают корда, стальной корд будет коррозировать от проникающей влаги.

Проверка вентиля

Для затягивания вентиля использовать только металлический колпачок.

При замене колес нецелесообразно менять направление вращения шины, так как их повторная приработка вызывает повышенный износ. При заметном износе передних шин их рекомендуется поменять с задними шинами. При замене шин, менее изношенные шины всегда устанавливайте впереди.

При смене колес не повредите лаковое покрытие дисков из легких сплавов.

Болты крепления колес затягивайте перекрестно за несколько проходов.

Размеры шин и давление воздуха

Номинальные значения параметров установки колес

Моменты затяжки колесных болтов

Колесные болты

Оцинкованные колесные болты могут применяться только на стальных штампованных дисках.

Диски из легких сплавов крепятся только хромированными колесными болтами, на которых имеется коническая вращающаяся шайба. Эта шайба, установленная под головкой болта, предохраняет поверхность диска при затягивании болтов.

Обкатка шин

Новые шины имеют гладкую наружную поверхность, и поэтому необходимо произвести обкатку шин. Начальный износ при обкатке делает шину более шероховатой.

На первых 200 км пробега автомобиля следует двигаться, особенно на мокром покрытии, очень осторожно.

Хранение шин

Шины должны храниться в прохладном, темном, сухом и проветриваемом помещении.

Перед снятием колес увеличьте давление в шинах на 0,3–0,5 бар.

Балансировка колес

Балансировка колеса проводится для компенсации неравномерностей распределения веса. При движении дисбаланс проявляется в виде вибрации, которая передается на рулевое колесо. Вибрация рулевого колеса от дисбаланса колес проявляется в определенном диапазоне скоростей и пропадает при снижении или повышении скорости. Дисбаланс колес могут привести к повреждениям шарниров, рулевого управления и амортизаторов. Обязательно следует балансировать колеса через 20000 км пробега автомобиля или после любого ремонта шин.

Цепи противоскольжения

Применение противоскольжения цепей допустимо только на ведущих колесах. Выступание цепи над поверхностью и с внутренней стороны колеса допускается не более 15 мм. Максимальная скорость движения с цепями – 50 км/час. На дорогах безо льда, снега и грязи цепи необходимо снимать.

Проверка давления в шинах

Давление проверять только в холодных шинах.

Периодичность проверки - один раз в месяц или при обслуживании автомобиля.

Желательно проверять давление перед длительными поездками, так как при этом происходит максимальная температурная нагрузка на шины. При движении на большие расстояния на высокой скорости при пониженном давлении в шинах затрачивается больше энергии на деформацию шины, в результате чего она перегревается и может произойти отделение слоя профиля или даже разрыв шины. Также, при пониженном давлении повышается расход топлива.

Проверка профиля шин

Интенсивному износу шин способствуют спортивная манера вождения, интенсивные ускорения и резкие торможения.

Шины могут эксплуатироваться до достижения глубины профиля 1,6 мм, то есть канавки профиля должны иметь глубину по всей поверхности шины не менее 1,6 мм. Однако в целях безопасности рекомендуется производить смену шин при глубине профиля 3 мм.

Шины M+S на снегу имеют достаточное сцепление с дорогой при глубине профиля не менее 4 мм.

Следует обследовать шину на наличие порезов и установить их глубину. Если порезы достигают корда, стальной корд будет коррозировать от проникающей влаги.

Проверка вентиля

Для затягивания вентиля использовать только металлический колпачок.

Рядный 4-цилиндровый, 4-тактный бензиновый двигатель водяного охлаждения оснащен двумя распределительными валами, которые расположены в головке цилиндров. 16 клапанов (по 4 на каждый цилиндр) установлены V-образно. Привод распредвалов осуществляет ся от коленчатого вала зубчатым ремнем. Один из двух распредвалов управляет группой впускных клапанов, а другой вал – выпускными клапанами. В приводе клапанов имеются гидравлические компенсаторы тепловых зазоров.

Блок цилиндров отлит из алюминиевого сплава и объединяет четыре расположенных в ряд цилиндра. В расточках блока цилиндров установлены чугунные гильзы.

Литая головка блока цилиндров из алюминиевого сплава выполнена по поперечной схеме продувки цилиндров. Компенсаторы зазоров установлены в приводе каждого клапана.

Кованый стальной коленчатый вал опирается на пять коренных подшипников с вставны ми вкладышами. Шатунные шейки расположены в одной плоскости через 180 градусов.

Чугунный распределительный вал установлен на пяти подшипниках в алюминиевом корпусе, который расположен сверху головки цилиндров. Вращение распределительному валу передается от коленчатого вала двигателя посредством зубчатого ремня и колеса, установленного на переднем конце распредвала.

Зубчатые колеса, установленные на обоих распределительных валах имеют одинако вую форму и маркированы буквами I и Е (соответственно для вала, управляющего впускными, и для вала, управляющего выпускными клапанами).

Новые распределительные валы, устанавливаемые на впускные и выпускные клапаны, взаимозаменяемы. Однако валы, бывшие в эксплуатации, не взаимозаменяемы.

Поршни изготовлены из алюминиевого сплава. На поршнях установлено по два компрессионных и по одному маслосъемному кольцу. Для уменьшения давления поршня на стенку цилиндра во время рабочего хода оси поршневых пальцев имеют поперечное смещение 0,35–1,65 мм относительно оси поршня.

В сопряжении поршневого пальца с поршнем используется подвижная посадка, а с верхней головкой шатуна – плотная посадка.

Движение клапанам передается непосредственно от кулачков распределительного вала. Гидрокомпенсаторы, установленные в толкателях клапанов, способствуют снижению шума двигателя. Конструкция привода клапанов удовлетворяет условиям напряженной работы при высокой частоте вращения двигателя и позволяет уменьшить трудоемкость технического обслуживания газораспределительного механизма.

Фирма мне нравится, хоть и Китай, но Матриксы многие инструменты ходят не хуже дорогих аналогов.

Пробовал на авто, все работает, щелчок на момент есть. В использовании ничего сложного.

20.03.21 — ключ MATRIX 14160 прошел испытания в работе на морозе и активной эксплуатации, очень доволен. Момент нужно немного больше выставлять так как смещается шкала и не всегда на ключе цифры ровно по подсчету соответствуют.

Приобрел так же Ключ динамометрический 3/8 5-25Нм 280мм АВТОДЕЛО — 1589 рубл . В работе так же все функционирует отлично, шкалы немного не соответствуют нужно сдвигать с запасом. Протягивал распредвалы и ГРМ некоторые болты.

И набор головок торцевых 3/8 DR шестигранных глубоких 13пр.(6-17,19мм) мет.подвес — 1066 рубл.

Сделал табличку моментов затяжки резьбовых соединений . Собирал из разных источников.

Сцепление

Болт крепления направляющий втулки выжимного подшипника 5

Болт крепления вилки сцепления 35

Болт крепления кожуха к маховику 15

Болт крепления картера коробки передач к блоку цилиндров двигателя 60

Болт крепления крышки картера сцепления 4,7-7

Болт крепления сцепления к маховику 19-30

Передняя подвеска

Болт крепления скобы штанги стабилизатора к кузову 40

Болт крепления передних и задних колес 90

Болт крепления передней опоры рычага 140

Болт крепления задней опоры рычага 70

Болт крепления шаровой опоры к рычагу 70

Болт крепления подрамника к кузову 83-103

Болт крепления телескопической стойки к поворотному кулаку 79-96

Болт и гайка крепления рычага подвески к кузову 79-96

Болт и гайка крепления стойки стабилизатора поперечной устойчивости к рычагу 43-53

Болт крепления кронштейна растяжки к кузову 43-53

Гайка крепления верхней опоры телескопической стойки к кузову 30

Гайка крепления пальца шаровой опоры к поворотному кулаку 70

Гайка корпуса телескопической стойки 200

Гайка подшипника ступицы переднего колеса 225-250

Гайка крепления рычага к подрамнику 59-73

Гайка крепления растяжки к рычагу 102-127

Гайка крепления растяжки к подрамнику 117-147

Гайка крепления стабилизатора к рычагу 42-52

Гайка крепления стабилизатора к подрамнику 12-15

Гайка крепления стойки к поворотному кулаку 103-127

Гайка крепления левого лонжерона подрамника 19-24

Задняя подвеска

Болт крепления нижнего конца амортизатора 70

Болт крепления стабилизатора поперечной устойчивости 80

Болт крепления оси колеса к рычагу подвески 42-52

Гайка крепления верхнего конца амортизатора до выхода резьбового хвостовика штока на 9 мм

50-61

Гайка крепления рычага задней подвески 95

Гайка подшипника ступицы заднего колеса 16

Гайка крепления нижнего конца амортизатора 50-61

Гайка крепления рычага задней подвески 50-61

Гайка крепления левого кронштейна рычага подвески 27-34

Тормоза

Болт-штуцер крепления тормозного шланга к переднему тормозному механизму 25

Болт крепления рычага стояночного тормоза 25

Болт крепления направляющей колодок 95

Болт крепления заднего тормозного щита 28

Болт крепления переднего тормозного щита 4

Болт крепления колесного цилиндра заднего тормоза 9

Винт крепления тормозного диска к ступице переднего колеса 4

Винт крепления тормозного барабана к ступице заднего колеса 4

Болт крепления цилиндра тормоза к суппорту 117-150

Болт крепления тормозной скобы к поворотному кулаку 29-36

Гайка соединения тормозных трубопроводов 16

Гайка крепления оси педали тормоза 18

Регулятор тормозных сил к главному тормозному цилиндру 20-25

Гайка крепления главного тормозного цилиндра к вакуумному усилителю 18

Гайка крепления вакуумного усилителя к кронштейну 22

Гайка крепления кронштейна вакуумного усилителя к кузову 22

Гайка крепления вакуумного шланга усилителя к впускному трубопроводу двигателя 15

Клапан для удаления воздуха из гидропривода тормозов 9

Гайка крепления кронштейна педалей к кузову 20

Кузов

Саморезы крепления переднего крыла 25

Защелка замка двери 55

Болт крепления ремня безопасности 35

Болт крепления крышки багажника 15

Болт крепления салазок переднего сиденья 35

1. Болты крепления головки блока цилиндров необходимо затягивать в четыре приема:

1 – моментом 20 Н·м;

2 – моментом 69,4–85,7 Н·м;

3 – довернуть на 90°;

4 – снова довернуть на 90°.

2. Для остальных резьбовых соединений применяйте следующие моменты затяжки, Н·м :

М6 … 6–8

М8 … 14–18

М10 … 28–36

М12 … 50–62

Все сделано в Ворде в виде таблиц (добавить таблицу тут не получиться в текст), Таблица Стандартные болтовые соединения некорректно отображается тут в тексте, добавлять не стал.

Кому интересно и для распечатки удобных таблиц для ремонта, ссылка на скачивание с ГУГЛ

Ссылка файл для скачивания Ворд

Итак, все что надо отмыто, что не надо выброшено, что надо приобретено. И так. Первым дело решил проверить герметичность клапанов. Все просто. Со снятыми распредвалами залил подклапанное пространство бензином и понял. что текут несколько клапанов. Притирка…

Притирал клапана дрелью. Долго изобретал велосипед. В результате наиболее оптимальным оказался следующий метод.

Берем дрель, в качестве насадки устанавливаем сосок с бескамерного колеса за 10р. шт, срезаем часть ножки так, чтобы площадь среза была максимальной. Берем обезжириватель (ацетон, сольвент) у меня был под рукой Уайт спирит. Им мы будем обезжиривать клапан, седла и сам колпачок-насадку. Обезжиренная резина хорошо сцепляется с металлом клапана и что делает передачу вращения максимально эффективной.

Для улучшения сцепления резина-клапан, на ножку клапана ставим пружину (снял с ключа для притирки клапанов, который мне не подошел, с Биби за 150р. ps ключ — полнейшее дерьмо!). Т.е. пружина находится в коллекторе. С самим способом притирки знакомить не стану — описаний сотня.

Далее. Восстановление гидрокомпенсаторов. Смотрите видео.

Единственный вопрос возник по положению хранения компенсаторов в режиме ожидания. Я категорически не согласен с автором. Гидрики надо хранить так, как они стоят в двигателе (перевернутое ведро — стайл))) Один из гидриков пришлось заменить — наступил на беднягу и помял его. Свежекупленный гидрокомпенсатор надо прокачать, ибо его хранят в коробке без сохранения вертикального положения, и масло из него вытекает.

После весьма геморный процесс засухаривания клапанов. Обязательно с помощником, фонариком и пинцетом. Рассказывать скучно, устанавливать муторно. Если не уверены, что сухари встали верно, при разжимании пружины клапана накройте клапан тряпочкой — если выстрели, то сухарь останется в ГБЦ, и не придется на коленях прочесывать весь гараж.

Шлифовка БЦ и ГБЦ

Опять же все просто. На полностью разобранных деталях. Купил шлифовальный круг диаметром в 2 ширины прокладки ГБЦ. Положил ГБЦ клапанами вверх. Сверху камень и поехали. Главное — шлифовать без нажима на круг! Ибо сам по себе шлифовальный круг достаточно тяжелый, чтобы создавать необходимое для обработки давление как на алюминий, так и на железо. Круговыми движениями, периодически вращая камень и переворачивая. Шлифуем до тех пор, пока вся поверхность не покроется царапинами от абразива. Такие поверхности будут иметь плавные перепады (если вдруг и останутся), которые с легкостью компенсирует прокладка; защитят двигатель от гидроудара и потерь ГСМ.

Перед мойкой БЦ я расточил цилиндры на первый ремонтный 0.25мм, причем к мастеру приехал с уже новыми ппоршнями GM, и поэтому цилиндры расточены индивидуально под каждый поршень, поршни пронумерованы.

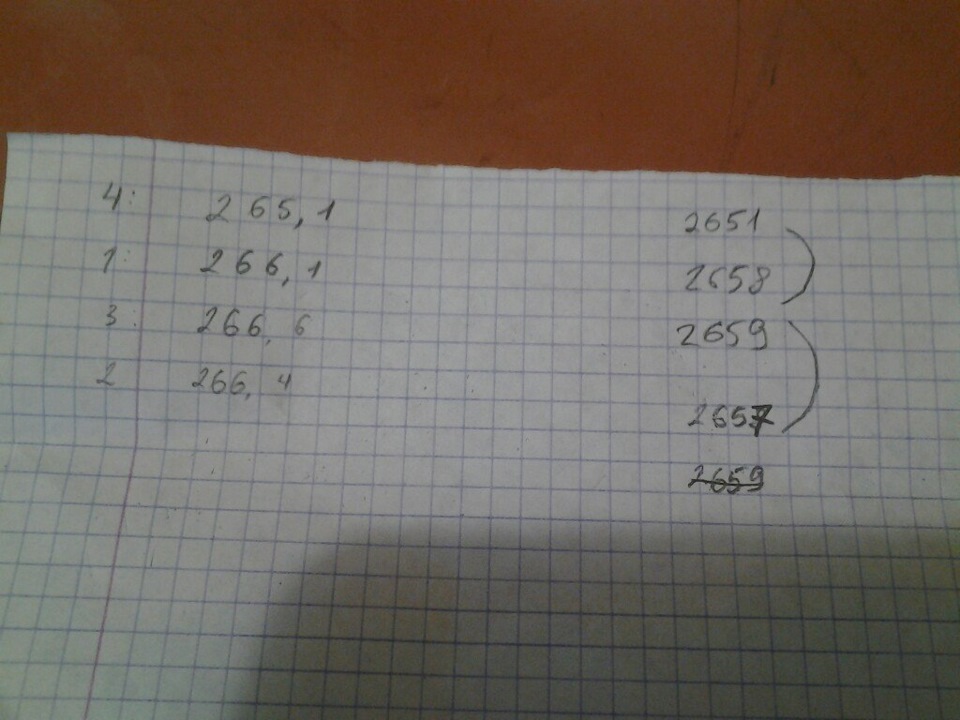

Перед установкой поршней их необходимо уравновесить. В книге по ремонту Ксюх сказано, что поршни изготовлены с высокой степенью точности, и их уравновешивать не нужно. Это я прочел уже после. До этого я пришел на кафедру химии УГНТУ и попросил одолжить весы, с погрешностью 0,05гр. В результате взвешиваний получил следующие данные (первый столбец)

Собстветнно этот как раз тот случай, когда 3 одно ждут. 4 поршень оказался на редкость анарексичным подонком — 265,1гр. Из-за него пришлось стачивать с 3х других. Причем начальный разброс в 1,5 гр меня совсем не устраивал. С огромным трудом и сточив все что можно, мы с помощником добились максимально разброса в весах в 0,7гр.

Читайте также: