Станок для проточки дисков какой лучше

Обновлено: 07.07.2024

Тормозные диски – важная часть любого транспорта. Именно данные комплектующие напрямую влияют на безопасность и надежность езды. Не всегда при их изнашивании люди приобретают новые, а пользуются возможностью проточить старые. Именно для этого существует определенный вид станков.

Общее описание

Тормозные диски имеют свойство со временем стачиваться, что снижает их эффективность во время езды. Подобные станки позволяют вернуть первоначальные свойства деталей за счет снятия излишка стального слоя, в результате чего восстанавливается рабочая функция изделия. Это оборудование зачастую имеется во многих автосервисах и СТО, куда автолюбители могут обратиться для того, чтобы решить проблему со снижением эффективности дисков. Универсальность и разнообразие станков позволяют их эксплуатировать с самыми разными деталями, среди которых можно выделить изделия как для легковых, так и для грузовых автомобилей, ведь принцип работы тормозов у них такой же.

Большинство современных моделей станков дают возможность производить операции проточки дисков без снятия их с машины, что экономит время на осуществление рабочего процесса. Также стоит отметить, что множество функций и различие по характеристикам позволяют пользователю подобрать технику в соответствии с теми критериями, которые будут наиболее примечательными в рамках сферы применения. Компоновка оборудования представляет собой общую конструкцию, из которой состоит станок.

Всю работу выполняет обрабатывающий блок с силовой установкой и головкой, оснащенной резцами. Именно она смещается относительно обтачиваемого диска по контуру, а режущий инструмент снимает лишний слой.

Пользователь может регулировать интенсивность рабочего процесса благодаря изменению частоты вращения шпиндельной бабки. Повышение мобильности достигается за счет наличия подвижной рамы, которая дает возможность работать с тормозным диском без его снятия с автомобиля. Изначально (перед самой проточкой) важно определить степень изношенности изделия, имеется ли возможность восстановить эффективность детали с её последующей установкой. Затем на станке задаются определенные параметры, соответствующие размерам и типажу дисков, учитывается наружный диаметр, подбирается необходимый резец с нужными характеристиками.

Следующим этапом является непосредственная проточка. Во время осуществления этого процесса работнику нужно тщательно следить за тем, чтобы был снят только лишь необходимый слой, ведь в ином случае проточка будет либо недостаточно эффективной, либо чрезмерной, из-за чего тормоза нельзя будет безопасно эксплуатировать в дальнейшем. После выполнения станком всей основной работы заключительным этапом является проверка размеров обточенного диска.

Характеристики

Перед покупкой важно учитывать множество факторов: фирму-изготовителя станка, его имеющуюся комплектацию, отзывы и характеристики. Именно техническая часть является одной из самых ключевых, так как большинство покупателей выбирают изделия именно по ней. Первым параметром стоит выделить толщину (минимальную и максимальную) обрабатываемого диска. Этот показатель весьма важен для того, чтобы понимать, какие элементы можно протачивать на станке. Если говорить про некоторые мобильные модели, то их функциональность не позволяет работать с большими дисками, что снижает универсальность техники в сравнении с более крупными аналогами.

Это относится и к допустимому диаметру заготовки. Также важен и шаг резцовой головки. Чем он меньше, тем точнее становится обточка. Соответственно, результат работы таких изделий эффективнее, и они подходят для выполнения более сложных операций с дисками. Объем выполняемой обточки напрямую зависит от мощности электродвигателя и его системы подключения к электросети. Недорогие модели оснащены моторами со средними характеристиками и поддерживают работу от розетки в 220 В. Если же обратить внимание на крупные станки, то их двигатели мощнее, потребляют больше электроэнергии. И для них необходимо наличие питания на 380 В.

Как правило, такое оборудование необходимо лишь тогда, когда планируется обтачивать диски самых разных размеров в постоянном режиме. Если же СТО небольшое, то стандартных характеристик будет вполне достаточно. Среди прочих параметров особое место занимают обороты приводного вала и точность вращения. Они важны из-за того, что определяют общее качество работы техники. Мощность – это хорошо, но от нее не так много пользы, если режущий инструмент обтачивает диски весьма грубо и результат не удовлетворяет стандартам обработки.

Также некоторые пользователи подбирают станки по возможности изменения высоты режущего блока для более точного позиционирования диска. Безусловно, весьма важны габариты и вес агрегата, так как подобная техника занимает немало места и требует размещения. Здесь важно правильно расставить приоритет относительно того, на что следует сделать акцент: мощность и громоздкость либо небольшие размеры и средняя производительность.

В любом случае перед покупкой нужно учитывать все характеристики, так как каждая из них влияет на эксплуатацию.

Основная классификация данных станков происходит по принципу подготовки к работе. Таким образом, есть два вида оборудования: с необходимостью снятия диска с автомобиля и без. В первом случае техника не оснащена системами передвижения к тормозам. Отсутствие такой функции делает технику дешевле, но из-за этого каждая проточка занимает больше времени.

Также можно выделить станки в зависимости от степени автоматизации и универсальности. Она проявляется как в базовой, так и в дополнительной комплектации оборудования. Явным признаком автоматизации является смещение режущей части с помощью суппорта. Эта функция может осуществляться как станком самостоятельно, так и исключительно при помощи пользователя. Дополнительная комплектация может включать в себя множество инструментов: прижимные чашки, центрирующие конусы и прочие приспособления.

Популярные модели

AE&T AM-8700M

Среди большинства производителей и моделей на нынешнем рынке оборудования есть немало станков для расточки барабанов и дисков, которые пользуются популярностью. Одним из таких является AE&T AM-8700M. Агрегат производится в Китае и за счет своих характеристик стал популярен в РФ и странах СНГ. Толщина обрабатываемого диска составляет от 6 до 40 мм, максимальный диаметр – 400 мм.

Преимуществами станка стоит назвать высокую точность настройки головки в 0,005 мм, вращения – в 0,005 мм, а также изменения толщины по обрабатываемой заготовке от 0,005 до 0,01 мм. Габариты AM-8700M составляют 1100х530х340 мм, вес – около 70 кг. Техника позволяет производить обтачивание дисков, не снимая их с машины.

Comec TR470

Comec TR470 – мощный станок от популярного производителя, известного своим качеством и надежностью изготавливаемых изделий. Встроена система автоматической подачи резца, имеется комплект центрирующих конусов для установки барабанов и дисков самых разных размеров. Предусмотрен поддон для сбора металлической стружки, опциональным вариантом является установка подставки. Два маховика позволяют быстро изменять положение станка и регулировать скорость его работы. Есть держатель резцов, мощность двигателя – 750 Вт. Питание осуществляется от сети с напряжением в 380 В.

Подача резцов со скоростью до 27 мм/об, диаметр барабана – до 710 мм, а его глубина – до 210 мм. Максимальный диаметр диска составляет 860 мм, вращение головки станка в трех положениях – 70, 100 и 145 об/мин, подвижный стол имеет ход на 150 мм. Габариты TR470 – 600х800х1000 мм, вес – 205 кг.

Особенности эксплуатации

Применение станка происходит сугубо по этапам, которые были описаны ранее. Стоит отметить, что вся эксплуатация изделия должна производиться в соответствии с теми нормами безопасности, которые заявлены изготовителем. Это касается как условий размещения и настройки станка, так и внимательности пользователя во время рабочего процесса. Не нужно забывать о том, что протачивать диски нужно лишь до определенной степени, чтобы получить желаемый результат. Перед каждым запуском и эксплуатацией станка проверяйте его систему питания и надежность всех креплений, особенно обтачивающего инструмента.

В случае серьезных поломок стоит обратиться в сервисный центр, а не пытаться изменить конструкцию самому, иначе пользователь берет все риски на себя.

Станок для проточки тормозных дисков Sivik DBL-802 DL предназначен для профессионального использования в различных автосервисах и на станциях технического обслуживания. Установка эффективно восстанавливает поврежденную поверхность тормозных дисков с минимальными потерями по толщине. Обработка дисков с помощью данного оборудования обеспечивает отсутствие шума, вибраций и биения.

Простой и удобный механизм регулировки точильного узла по высоте гарантирует удобство в работе со станком.

Вся электрика станка надежно защищена от механических повреждений и несанкционированного доступа специальным прочным кожухом. Три колеса, одно из которых поворотное, обеспечивают мобильность и маневренность станка для проточки тормозных дисков Sivik DBL-802 DL.

Преимущества Sivik DBL-802 DL. Простой в использовании и безопасный рабочий блок. Возможность проточки тормозных дисков с переменными размерами. Шкала с ценой деления 0,05 мм позволяет добиться высокой точности обработки. Проточка дисков без снятия с машины. Восстанавливает поверхность искривленных и покрытых бороздами тормозных дисков.

Станок для проточки тормозных дисков Sivik DBL-802 DL предназначен для профессионального использования в различных автосервисах и на станциях технического обслуживания. Установка эффективно восстанавливает поврежденную поверхность тормозных дисков с минимальными потерями по толщине. Обработка дисков с помощью данного оборудования обеспечивает отсутствие шума, вибраций и биения. Станок для проточки тормозных дисков Sivik DBL-802 DL предназначен для профессионального использования в различных автосервисах и на станциях технического обслуживания. Установка эффективно восстанавливает поврежденную поверхность тормозных дисков с минимальными потерями по толщине. Обработка дисков с помощью данного оборудования обеспечивает отсутствие шума, вибраций и биения. Станок для проточки тормозных дисков Sivik DBL-802 DL предназначен для профессионального использования в различных автосервисах и на станциях технического обслуживания. Установка эффективно восстанавливает поврежденную поверхность тормозных дисков с минимальными потерями по толщине. Обработка дисков с помощью данного оборудования обеспечивает отсутствие шума, вибраций и биения. Станок для проточки тормозных дисков Sivik DBL-802 DL предназначен для профессионального использования в различных автосервисах и на станциях технического обслуживания. Установка эффективно восстанавливает поврежденную поверхность тормозных дисков с минимальными потерями по толщине. Обработка дисков с помощью данного оборудования обеспечивает отсутствие шума, вибраций и биения.

Таблица 5.1 - Технические характеристики

| Показатель | Величина |

| Толщина тормозного диска макс | 39 мм |

| Шаг резца | 0,05мм |

| Питание | 220В / 50Гц, 380В / 50 Гц |

| Скорость движения лезвия | 8,5 мм/мин |

| Рабочая высота | 100/120 см |

| Рабочие обороты привода | 100 об./мин |

| Вес | 45 кг |

| Рабочий диапазон температур | от -5 до + 35°С |

| Точность вращения: | 0,002 мм |

| Уровень шума | 74 дБ(а) |

| Изменение толщины дисков | 0,005-0,01 мм |

| Шероховатость поверхности | 1,5 - 2,0 микрометр |

| Цена | 68000 руб |

Станок для проточки тормозных дисков №2 Sivik DBL-902 D

разработка Россия, производство Китай

Станок для проточки тормозных дисков Sivik DBL-902 D - это простое и удобное в использовании профессиональное оборудование, предназначенное для восстановления поверхности тормозных дисков автомобилей. Наличие лампы подсветки делает условия эксплуатации более комфортными. Наличие транспортировочных колес существенно облегчает перемещение установки к месту работы. Станок этой модели характеризуется высокой точностью и отличным качеством проточки.

Станок комплектуется лампой, что существенно облегчает условия его эксплуатации. Все рабочие узлы станка изготовлены из высококачественных износостойких материалов. Вся электрика станка надежно защищена от механических повреждений и несанкционированного доступа специальным прочным кожухом. Три колеса, одно из которых поворотное, обеспечивают мобильность и маневренность станка для проточки тормозных дисков.

Простой в использовании и безопасный рабочий блок. Возможность проточки тормозных дисков с переменными размерами. Шкала с ценой деления 0,05 мм позволяет добиться высокой точности обработки. Проточка дисков со снятием и без снятия с машины. Восстанавливает поверхность искривленных и покрытых бороздами тормозных дисков.

Таблица 5.2 - Технические характеристики

| Показатель | Величина |

| Толщина тормозного диска макс | 39 мм |

| Шаг резца | 0,05мм |

| Питание | 220В / 50Гц, 380В / 50 Гц |

| Скорость движения лезвия | 8,5 мм/мин |

| Рабочая высота | 100/120 см |

| Рабочие обороты привода | 100 об./мин |

| Вес | 97 кг |

| Рабочий диапазон температур | от -5 до + 35°С |

| Точность вращения: | 0,002 мм |

| Уровень шума | 74 дБ(а) |

| Изменение толщины дисков | 0,005-0,01 мм |

| Шероховатость поверхности | 1,5 - 2,0 микрометр |

| Цена | 98000 руб |

Станок для проточки тормозных дисков №3 AE&T AM-8700

разработка и производство Китай

Станок для проточки тормозных дисков AE&T AM-8700 используется для проточки тормозных дисков непосредственно на автомобиле. Обработка поверхности диска производится одновременно с двух сторон. Все элементы станка изготовлены из прочного металла, который защищен от возникновения коррозии. Аппарат оснащен транспортировочными колесами, которые позволяют быстро подкатить станок к автомобилю. Рукоятка специальной формы позволяет легко управлять аппаратом во время передвижения, а также маневрировать по рабочей площадке. Станок модно регулировать по высоте под при помощи специального рычага регулировки, что обеспечивает удобство в работе. Специальный черный ящик, предусмотренный в конструкции станка для проточки тормозных дисков, обеспечивает удобное хранение подручного инструмента. Агрегат оснащен колесами для более легкой и удобной транспортировки по рабочей зоне.

Надежная конструкция. Возможна регулировка по высоте. Простое управление. Защита от коррозии.

Таблица 5.3 - Технические характеристики

| Показатель | Величина |

| Толщина тормозного диска макс | 40 мм |

| Шаг резца | 0,05 мм |

| Питание | 220В/50Гц 110В/60Гц |

| Скорость движения лезвия | 8,5 мм/мин |

| Рабочая высота | 100/125 см |

| Рабочие обороты привода | 98 об./мин |

| Вес | 50 кг |

| Рабочий диапазон температур | 25-50°С |

| Точность вращения: | 0,002 - 0,005 мм |

| Уровень шума | 74 дБ(а) |

| Изменение толщины дисков | 0,002- 0,005 мм |

| Шероховатость поверхности | 1,5 - 2,0 микрометр |

| Цена | 76000 руб |

Станок для проточки тормозных дисков №4 AE&T AM-983

разработка и производство Китай

Станок для проточки тормозных дисков AE&T AM-983 работает от электрической сети, напряжением 220В. Агрегат предназначен для проточки тормозных дисков, как непосредственно на автомобиле, так и отдельно - в снятом виде. Возможна обработка одновременно обеих рабочих поверхностей тормозного диска, что исключает его деформацию от силы действия резца. Станок обычно используется в автосервисах и на станциях технического обслуживания.

Высокое качество. Надежная конструкция. Возможна регулировка по высоте. Простое управление. Защита от коррозии. Долгий срок службы.

Таблица 5.4 - Технические характеристики

| Показатель | Величина |

| Толщина тормозного диска макс | 40 мм |

| Шаг резца | 0,05 мм |

| Питание | 220В/50Гц 110В/60Гц |

| Скорость движения лезвия | 8,5 мм/мин |

| Рабочая высота | 100/125 см |

| Рабочие обороты привода | 100 об./мин |

| Вес | 50 кг |

| Рабочий диапазон температур | 25-50°С |

| Точность вращения: | 0,002 - 0,005 мм |

| Уровень шума | 74 дБ(а) |

| Изменение толщины дисков | 0,002- 0,005 мм |

| Шероховатость поверхности | 1,5 - 2,0 микрометр |

| Цена | 105000 руб |

Проанализировав представленные станки для проточки тормозных дисков, наиболее оптимальным, для применения на данной СТОА, является станок для проточки тормозных дисков Sivik DBL - 902 D. Он универсален, обладает достаточным диапазоном контролируемых параметров. Не уступает по своим техническим характеристикам аналогам, является отечественной разработкой, имеет стоимость 98000 руб, что позволяет конкурировать с другими аналогами.

На рынке появилось много станков для проточки тормозных дисков. В этой статье я остановлюсь на тех моделях, которые используют принцип проточки непосредственно на автомобиле, не снимая диска.

Метод проточки диска непосредственно по оси ступицы гарантирует отсутствие биений и параллельность рабочих поверхностей диска, что сделало его наиболее популярным. Многие производители автомобилей приняли его как обязательную процедуру при замене колодок и даже тормозных дисков.

Чтобы понять, какой же станок выбрать, я хочу остановиться на критериях, которые, по моему мнению, важны при выборе.

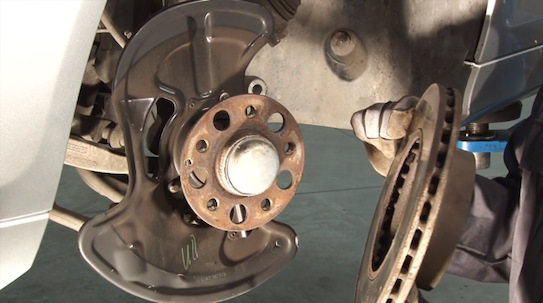

Точильный станок монтируется специальными креплениями на места установки тормозного суппорта (рис.1). Так как на различных автомобилях исполнение крепления суппорта различное, то у нас появляется первый критерий, на который необходимо обращать внимание, а именно максимально полный набор специальных кронштейнов для установки точильного станка на посадочные места суппорта.

Далее. Во время проточки диска ось автомобиля вращается специальным приводом, а резцы смещаются от меньшего радиуса тормозного диска к большему. Вращение оси автомобиля происходит на определенной угловой скорости w, а подача резца - на определенной линейной скорости Vn. Линейная скорость диска в точке соприкосновения резца будет ровняться Vд=r*w, где r -это расстояние от оси диска к точке соприкосновения резца (рис. 2 "Тормозной диск").

Так как резец смещается в сторону большего радиуса диска, то скорость Vд будет расти, а линейная скорость подачи резца останется неизменной. Возле меньшего радиуса диска линейная скорость Vd будет меньше. На краю диска, соответственно, линейная скорость будет больше:

2) Vn = Yд - линейная скорость вращения диска равна скорости подачи резца;

3) Vn > Yд - линейная скорость вращения диска меньше скорости подачи резца.

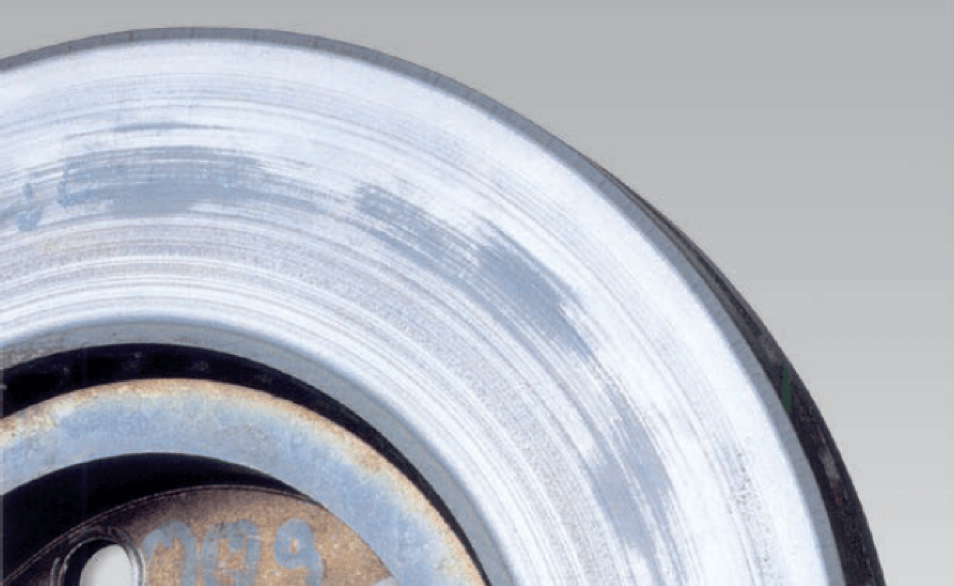

Максимальная линейная скорость диска Vд напрямую зависит от радиуса тормозного диска, а радиусы дисков бывают разных размеров. Первый и второй случаи обеспечивают качественную обработку дисков, поэтому я на них заострять внимание не буду. Но в третьем случае будет возникать спираль (рис. 3 "Тормозной диск, торцевая проекция").

Это приведёт к высокой шероховатости диска при обработке (особенно для дисков с большими диаметрами) и не будет обеспечивать 100% прилегания пары колодка/диск (рис. 4).

Избежать этого можно увеличив скорость вращения оси автомобиля w. Таким образом, вторым критерием при выборе станка является показатель того, может ли станок обеспечить изменение скорости вращения оси автомобиля w.

Обычно две поверхности диска обрабатываются одновременно. Один резец обрабатывает одну сторону, второй -одновременно вторую. Это обеспечивает параллельность рабочих поверхностей диска. Но, если резцы установить на разных уровнях прилегания, как показано на рисунках 5.1 или 5.2, будет возникать небольшой угол отклонения.

И из-за волн вибрации металла диска или крохотного биения подшипника, это приведет, в результате, к шероховатости диска. Поэтому третьим критерием при выборе станка является возможность обеспечить установку резцов так, как указано на рис. 5.3. Т. е. надо обращать внимание на конструкцию самого проточного станка, есть ли у него плавная регулировка крепления.

И последний, на мой взгляд, существенный критерий. При проточке дисков на СТО очень важно время выполнения услуги. Поэтому немаловажным фактом есть то, где проводить проточку дисков. Чтобы вращать ось автомобиля, необходимо автомобиль поднять на подъемнике. С другой стороны, достаточно "оторвать" одну ось от пола (в том случае, если это не 4WD), например, с помощью домкратов; или обе оси автомобиля с помощью шиномонтажной платформы. Если

привод вращения автомобиля станка для проточки дисков имеет такую возможность (точить диски на домкратах или платформе), то эту услугу можно оказывать и в условиях СТО, и в полевых условиях (шиномонтажный участок, пост замены масла, пр.). Таким образом, четвертым критерием при выборе будет наличие двойной базы установки привода вращения оси автомобиля.

Итак, основные критерии при выборе станка для проточки дисков:

1) Полный набор кронштейнов для крепления проточного станка

2) Возможность изменять скорость вращения оси автомобиля

3) Плавная регулировка для центрирования резцов

Надеюсь, эта статья поможет понять, на что необходимо обращать внимание при выборе станка для проточки тормозных дисков.

В нашей стране очень популярна проточка тормозных дисков, позволяющая устранить поверхностные дефекты. Многие водители считают, что это поможет сэкономить на покупке новых дисков. Так ли это на самом деле? Рассказываем, на что надо обратить внимание при проточке дисков и чего следует опасаться.

Какие проблемы можно решить проточкой дисков

В ряде случаев проточка тормозных дисков действительно может стать более экономичным вариантом, нежели покупка нового диска. Например, с помощью проточки можно решить проблему биения дисков, из-за чего при торможении возникает вибрация. Эта проблема может возникать вследствие деформации от перегрева диска или его коррозии.

Также проточка бывает полезна при появлении у диска так называемой разнотолщинности (DTV) – в этом случае в момент торможения на педаль тормоза передаются удары, водитель их хорошо ощущает. Либо просто идет прерывистое торможение. Подобные нежелательные эффекты происходят, опять же, из-за коррозии или деформации диска, либо из-за переноса части материала с колодок на диск. Еще проточку делают, когда на диске появляются бороздки от колодок. Этот дефект, как правило, не приводит к снижению эффективности торможения, но сильно портит внешний вид диска. Если же колодки меняются на новые, то такой диск потребует их более долгой приработки, плюс возможно появление посторонних шумов.

Способы проточки

Проточка диска может быть произведена двумя способами. Самый распространенный – когда тормозной диск с помощью специального переносного оборудования точится прямо на автомобиле, на своей родной ступице. Тогда он становится идеально ровным относительно оси машины.

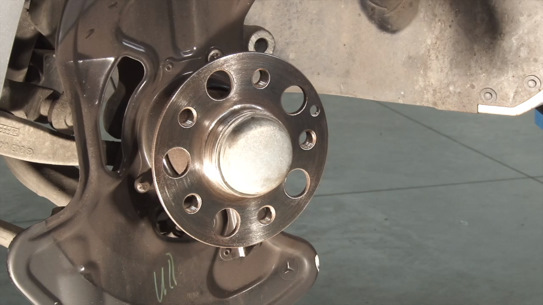

Инспекция ступицы

Даже самый ровный в мире тормозной диск не поможет, если со ступицей, на которой он устанавливается, не все в порядке. По нашим оценкам, значение биения ступицы не должно превышать 0,03 мм. В противном случае протачивать диск необходимо непосредственно на ступице, только таким образом можно будет компенсировать итоговое биение установленного диска.

И конечно, перед измерением, а также перед установкой нового тормозного диска ступица должна быть предельно тщательно очищена от грязи и ржавчины – до чистого металла!

Не забываем про шероховатость

Среди автолюбителей возникает много споров относительно гладкости поверхности дисков после проточки. Самый идеальный вариант – использовать при проточке спецификации производителя конкретного автомобиля. Если же такая информация недоступна, можно воспользоваться значением максимально допустимой шероховатости по спецификации Nisshinbo: она не должна превышать Ra 3,2 (Ra – параметр шероховатости профиля, показывает среднеарифметическое отклонение профиля)

Оценка толщины диска

Перед проточкой диска нужно оценить его толщину и сколько ему осталось до минимально допустимого значения. Мастер, осуществляющий проточку диска, должен четко понимать, сколько он своей работой снимет металла. Нередко мастера пренебрегают допустимыми параметрами, из-за чего после проточки диск доходит до минимального значения допустимой толщины или даже тоньше, что недопустимо. Это означает выброшенные на ветер деньги автовладельца. Обязательно учитывайте значение минимальной толщины тормозного диска, установленное автопроизводителем! Также информацию об этом параметре можно найти в фирменном онлайн-каталоге Nisshinbo в описании к каждому диску.

Если после проточки диск будет слишком тонким, это может вызвать перегрев диска и колодок, потеряется эффективность торможения. При нагреве с большей вероятностью будут возникать его деформации, вплоть до мелких волн, повторяющих рисунок вентиляционных каналов. Может появится скрип при торможении. Но самая большая опасность – возникновение на диске трещин, что может однажды повлечь его разрушение при торможении. Поэтому к проточке дисков надо относится очень серьезно, с соблюдением всех требований. Излишняя экономия может привести к серьезным последствиям, а ведь на кону стоит ваша безопасность!

Читайте также: