Как заварить раму на уаз

Обновлено: 07.07.2024

да что за бред несете то. какие там клепки? всегда рама варилась полуавтоматом в углекислотной среде ! как их на заводах по вашему еще собирают. на заклепках что ли? посмотрите как рамы собраны на грузовиках джипах и других прежде чем советовать тут нипонять чего! Топикастр. вари раму полуавтоматом и не парься. можеш дополнительно пластинами усилить

сварка полуавтоматом ИЛИ электродами УОНИ и можешь ее усилить. ГЛАВНОЕ ЗАЧИСТИТЬ МЕСТО СВАРКИ. Грамотного сварщика и если будет варить электродами, чтобы сильно металл не перегривал.

Вот так вот. :((((

Сегодня полез посмотреть и обнаружил сей дефект на раме слева, как и почему для меня остается загадкой. Ни где не взлетал с отрывом колес от земли и прочее. Завтра заварим, а пока сижу и пытаюсь понять причины. Лебедка?, спереди висит 12й винч, по серьезному лебедился один раз, остальное так - подтянуться. Уазик меня дергал железным тросом, но там бы скорее всего проушина оторвалась. ? х.з вопчем :'(

Место трещины: с обоих сторон примерно на 60% высоты рамы

рвется там, где тонко. проушина оказалась крепче.

не придумывай. все зависит от: металла, типа сварки (степени нагрева, газ, штучный электрод, полуавтомат и т.д.), прямизны рук сварщика

еще зависит от вектора приложения силы при рывке

Снова - не придумывай. Есть известные принципы, коим необходимо следовать. Нельзя: варить сплошным швом поперек рамы (т.е. вертикально), вообще стараться избегать сплошных швов! Использовать пунктир - меньше стягивает, меньше создает напряжений, меньше подвержен последующим поломкам.

Как правильно заметил Ёкорн, как можно чаще использовать т.н. "закладные" - т.е. электрозаклепки, через предварительно насверленные в пластине отверстия - значительно распределяют нагрузку на место соединения. Единственное, 2 мм - маловато :). Нужно так, чтобы провар к раме был хорошим, чтобы дугу не стягивало к кромке отверстия пластины-усилителя. А это не менее 8 мм в диаметре при толщине пластины-усилителя 2-3 мм.

с первым согласен, а про сварочник - убил. ))) А обычного ПДГ205 полуавтомата 220в до 300А не достаточно будет? Проволока 0,8мм омедненная. ))

В этом месте и на этом авто качественно заплавить трещину, чтобы она не порвалась рядом или в том же месте - нереально.

Теперь про трещину. Проблема не столько в ней самой, сколько в том, нет ли трещины со стороны двигателя, а также сверху рамы. Поскольку если трещина таки "полуопоясывающая" - придется снимать двигло, чтобы правильно и надежно заварить.

Но тут сам принимай решение.

И так.

Подними морду джеком так, чтобы трещина сошлась. Очисти крацовкой место сварки и участок, куда будет приварен усилитель.

Коротким пунктиром (1-1,5 см.) вверху "закрепи" от расхождения. В корне трещины поставь электрозаклепку.

В центре длины трещины тоже. Сложность в том, чтобы очистить место для сварки. Но в твоем случае, если сварщик грамотный, он просто поставит электрозаклепку большим током.

Обдирочным или зачистным кругом зашлифуй швы вровень с основной плоскостью рамы.

Сделай пластину как на рисунке. Насверли в ней отверстий. Произвольно, но основной принцип - в равномерном распределении оных по поверхности для минимизации паразитных напряжений.

Приложи, провари по отверстиям, и пунктиром 3-4 см через 2см.

Обмажь полиуретановым герметиком, грунт, эмаль, антигравий, эмаль. еще антигравий. еще эмаль.. )))))

И никогда (. ) не позволяй никому дергать свое авто стальным тросом, равно как и сам этого не делай. И не проблема, если авто порвет пополам, хуже если при разрыве троса убьет кого-нибудь или покалечит.

Преветствую всех любителей автомобилей УАЗ. Срочно нужна помощь, лопнула рама возле кранштейна крепления передней ресоры. Если кто сталкивался с этой проблемой подскажите, как лучше заварить её или придётся менять раму, что очень не хочется :(

Лучше конечно заменить.

Но можно попробовать заварить.

1 Срубаешь заклепки и снимаешь кронштейн.

2 Зачищаешь трещину. Если металл здесь не прогнил, то вари.

3 Разделываешь трещину болгаркой (снимаешь кромки).

4 Прогреваешь горелкой, но не сильно. Градусов 200. 300.

5 Проваривает пусть сварщик опытный. Электрод, желательно УОНИ не меньше четверки.

6 Изготови накладку в форме уголка или швеллера как можно длиннее.

7 Накладку приваривать только вдоль рамы, прерывистыми швами. ПОПЕРЕК РАМЫ НЕ ВАРИТЬ.

ПОПЕРЕК РАМЫ НЕ ВАРИТЬ.

Это почему ета поперек рамы не варить? Это же не с грузовой машины рама, варится она и в доль и поперек и по диоганали и нифига с ней не бывает, только прямыми руками варит надо!

Это почему ета поперек рамы не варить? Это же не с грузовой машины рама, варится она и в доль и поперек и по диоганали и нифига с ней не бывает, только прямыми руками варит надо!

При сварке поперек есть ооооочень большая вероятность ослабить ланжерон в этом месте. А по диоганали - пожалуйста вари сколько душе угодно.

А то что УАЗ - не грузовик. Не знай. Рама сламалась не из-зи стояния в гараже, а из-за эксплуатации и возможно жесткой. Был случай у дяди На ЗиЛ-130 (пустом) подрезали он увернул в сторону, а там бордюр. Низенький, сантиметров 10 высотой. И все, рама треснула. Заварили. Накладку положили (отрезали от старой рамы), проварили со всех сторон.

Примерно через пол года повез доски. И на грунтовке рама сломалось, как раз по поперечному шву.

На грузовиках ВСЕ рамы из пружинной стали.Следовательно варить категорически нельзя.Потому как бестолку.Попробуй рессору сварить,или пружину.Так что направление шва пох,правильно Денис сказал.

Прошу отозваться каким видом сварки лучше варить?

Покрутил поиск - все темы старые.

Может есть у кого более свежий накопленный опыт ?

Необходимо сварить раму - есть полуавтомат с газом и электро аппарат переменка (штучный электрод) что лучше применить?

Толщина металла 3-4 мм.

Прошу отозваться каким видом сварки лучше варить?

Покрутил поиск - все темы старые.

Может есть у кого более свежий накопленный опыт ?

Необходимо сварить раму - есть полуавтомат с газом и электро аппарат переменка (штучный электрод) что лучше применить?

Толщина металла 3-4 мм.

вопрос где варить(место)обычно рекомендуют делать продольные швы.если лопина поперёк её проваривают зачищают ставят вкладыш не меньшей толщины и продольный шов.а варить пох павтомат .электро лишь бы тяги хватило на провар.

Прошу отозваться каким видом сварки лучше варить?

Покрутил поиск - все темы старые.

Может есть у кого более свежий накопленный опыт ?

Необходимо сварить раму - есть полуавтомат с газом и электро аппарат переменка (штучный электрод) что лучше применить?

Толщина металла 3-4 мм.

ЭЛЛЕКТРОД (главное уметь)

ЭЛЛЕКТРОД (главное уметь)собственно тоже сколоняюсь к электроду.

Тем более они сейчас нормальные имеются в продаже.

Спасибо престидижитатор это понятно.

интересно чем нынче варят рамы на заводе УАЗ?

Проволокой. Электродами в автомобильном производстве не варят. Для нормальной сварки рамы нужен просто полуавтомат с подходящими характеристиками. Таким аппаратом можно хоть 10мм листы варить.

Тогда Братцы подскажите диаметр проволоки? 0,8 мала? Наверно 1 или 1,2 надо?

Аппарат мой потянет.

Покупал УАЗа кронштейны пружин и кронштейны крепления продольных штаг сварены полуавтоматом - очень красиво выглядит.

Вот все говорят, что поперечные швы на раму класть нельзя. В принципе понятно почему. Но у захара, который на смену полуторки пришел, передние концы рамы под передние рессоры приварены к раме поперечными швами. Усилителей я там не разглядел. Может просмотрел, хотя смотрел внимательно. Мучают сомнения. С одной стороны вроде как нельзя. А с другой стороны делали на конвейере и всю страну после разрухи войны на этих машинах вытащили. Рассудите.

Зы. опять же на кафедре сварки говорят, что при правильном сварном шве разрушение по шву не произойдет, так как шов прочнее самой сваренной детали.

Можно, но по технологии такой шов сверху перекрывается бандажом с наклонными швами. И приваривание кронштейнов это все же не сваривание рамы в стык.

Тогда Братцы подскажите диаметр проволоки? 0,8 мала? Наверно 1 или 1,2 надо?

Аппарат мой потянет.

Покупал УАЗа кронштейны пружин и кронштейны крепления продольных штаг сварены полуавтоматом - очень красиво выглядит.

Варить нужно той проволокой, какую тянет автомат. На производстве применяют большие диаметры потому что там это позволяет оборудование и сокращается время работы. В ремонте это не так важно, 0,8 вполне пойдет, просто расход ее больше будет. Переспрашивал у трех профессиональных сварщиков. :)

Свои рамы варил проволокой 0.8 полуавтомат советский промышленный . " Фамилию " его не помню :-) Варит до 10мм металл спокойно . Он в уголке виден.

Спасиб! и у меня такой же на 380в.

Павлик Спасибо! на днях буду пробовать .

Первая оттепель на дворе обязывает шевелиться :D

Доброго всем.

Поздравляю родителей с 1 СЕНТЯБРЯ)))

Проект продолжается, конечно чуть медленней чем хотелось, но на то есть ряд причин. К сожалению в магазинах есть не всё и не сразу, к тому же пол субботы пришлось провести к подготовке к школе. Хотя минимум запланированного выполнено.

И так по порядку:

Рама, мосты и прочие мелочи были отпескаструенны

Далее все покрыто грунтом, Вот результат:

Грунт покупали протравливающий, что добить остатки ржавчины. Перед покраской ещё буду использовать заполняющий грунт.

Далее проходя мимо рессор, подумал что и их надо привести в порядок, а то как то не очень будет смотрится после сборки да и время есть.

Подумалось, сделалось:

Пока чистил рессоры вспомнил, что раньше у рессор края были закруглены и спилены, что-то вроде фаски, они стояли на УАЗе, ГАЗ 69, 51, 52, ЗИЛ 157 и т.д. Я не знаю для чего это сделано, и какую функциональную нагрузку это несёт, но подумал что люди запустившие первый спутник и человека в космос возможно знали сакральную тайну закруглённой рессоры и тоже сделал по их подобию. Результат узнаю потом, а может и не чего не изменится, скорей всего, но выглядит прикольно.

После чего все покрыл акрилом

Помимо прочего Sht-Alex посоветовал мне поменять раму чтоб серьги передней рессоры стояли сзади, а не спереди как у меня, для лучшей управляемости и работы подвески, благодарю за совет.

Я изучил данный вопрос. Приобретение новой рамы дорого 37 000руб., покупка б/у: это надо искать, ездить, смотреть состояние, потом транспортировать её к месту работы. Я порылся в интернете, нашел чертежи рам старого и нового оброзца,

оказалось что на УАЗы ставили рамы от ГАЗ 69 до рейсталинга, потом пошли уже свои с опорой рессоры сзади.

Геометрия рамы совпадает полностью, установочные размеры есть. К тому же после пескоструя на раме дефектов не обнаружено кроме двух, но они исправимы, критичного нечего нет. Также хочется использовать по max. имеющиеся под рукой, нашел новые опоры и пальцы в магазине цена вопроса 2 200 и решил провернуть данную модернизацию сам. Всё должно прийти в четверг, так что на выходных приступлю.

На этом пока всё.

P.S. Чуть не забыл выразить благодарность за помощь приведению с мотором, а то больше не прилетит.

Ремонт рам автомобилей , с гарантией и по доступной цене, Вы можете выполнить в любом филиале сети автосервисов "Профессионал". Скажу Вам честно , что за 20 лет профессионального кузовного ремонта, у нас не было ни одной рамы, с которой мы бы не справились. Просто посмотрите фото и видео отчёты, а лучше приезжайте в сервис и воочию посмотрите, как восстанавливается геометрия рамы, даже после очень сильных столкновений.

Ориентировочные цены на ремонт рамы автомобиля:

- Ремонт рам без снятия кузова и без разборки от 23.780 руб.

- Ремонт рамы джипа, с частичной разборкой от 38.970 руб.

- Ремонт рамы внедорожника, со снятием кузова от 68.985 руб.

- Восстановление геометрии кузова ( если потребуется ) от 7.745 руб.

Наши мастера по ремонту

Кузовной ремонт рамных джипов считается одним из самых сложных по нескольким причинам.

Рама джипа — это главный силовой элемент автомобиля. Она не только изготовлена из сверхпрочной стали, но и дополнительно усилена в 17-ти местах. Поэтому в ремонте рама автомобиля крайне сложна и требует специального оборудования. Самое главное условие — это умение мастера мыслить трёхмерно. При ударах раму, как правило, скручивает в трех плоскостях. Именно из-за сложности восстановления 90 % наших конкурентов списывают каркасный элемент на замену, что влечет за собой целый клубок финансовых потерь и проблем:

1 любая рама стоит от 150 000 до 350 000 рублей, и при этом ее часто нет в наличии (заказ и доставка занимает от 1 месяца, так как это негабаритный груз);

2 работы по замене рамы очень дорогие и трудоемкие;

3 на многих автомобилях рама — номерной агрегат и при ее замене на другую, продать такой автомобиль дорого очень сложно.

Замену номерной детали регистрируют в ПТС и в сопроводительной документации к автомашине. Скрыть факт замены рамы от будущего покупателя практически невозможно, и поэтому приходится рассказывать правду о характере аварии. По статистике, узнав правду, 50 % клиентов сразу же отказываются от покупки данного автомобиля, а оставшиеся 25 % пытаются снизить цену приблизительно на 20 %.

Практически в тех же тезисах можно описать необходимость ремонта рам грузовых автомобилей , только здесь речь в большинстве случаев идет о еще больших расходах на покупку новых рамных элементов. Немалыми будут и потери при продаже машины с замененным номерным агрегатом. Цена новой рамы зависит от марки грузового автомобиля, а к расходам по ее замене необходимо прибавить стоимость работ по снятию и последующей установке кабины и всех остальных узлов. В результате затраты здесь запросто могут перевалить за десять тысяч евро. В то же время предлагаемый нами ремонт рамы грузового автомобиля обойдется в разы дешевле.

- Мы восстановим оригинальную раму автомобиля, в том числе грузового, и сэкономим вам до 60 % средств.

- Ремонт, который длится у конкурентов 2 месяца, мы произведем за 18 дней.

- Никто не сможет понять, что автомобиль был восстановлен, и вы легко его продадите, когда решите поменять машину.

- Ремонт рамы автомобиля будет произведен по заводским контрольным точкам.

- Вы останетесь довольны, потому что огромный груз проблем, связанных с восстановлением серьезно пострадавшего автомобиля, навсегда оставит вас.

РЕМОНТ РАМЫ АВТОМОБИЛЯ. Автомобиль Ниссан попал в сильнейшее ДТП, в результате пострадал кузов и рама автомобиля. Чтобы восстановить кузов и произвести ремонт рамы, мастерам автосервиса Профессионал пришлось отдельно восстановить раму джипа, а затем кузов. Раму автомобиля проверили по контрольным точкам и только потом собрали. Внедорожник получил вторую жизнь. Ремонт джипа выполнили за 17 дней.

РЕМОНТ РАМЫ АВТОМОБИЛЯ. Ниссан Патруль получил сильнейшее повреждение кузова и рамы. Страховая компания списала данный автомобиль в тоталь. Владелец автомобиля не согласился списывать автомобиль. Он получил деньги со страховой компании и годные остатки. В автосервисе Профессионал, произвели ремонт рамы с гарантией качества. Расплатившись за ремонт автомобиля деньгами, полученными со страховой компании, у клиента еще остались 300.000 руб. Ремонт выполнен за 8 дней.

РЕМОНТ РАМЫ АВТОМОБИЛЯ. Внедорожник Тойота Прадо попал в сильнейшее ДТП. Автомобиль восстановили в другом сервисе, но видимо не доделали. Владелец внедорожника обнаружил, что машина едет криво . Обратился в сервис, где выполнили ремонт, но получил отказ: ремонтом рам, мы не занимаемся и точка. Все хорошо, но сход развал в красной зоне, колеса установлены криво. В автосервисе "Профессионал" был выполнен ремонт рамы автомобиля, проверены все контрольные точки кузова. Заменили нижний рычаг передней подвески и выставили сход развал по заводским параметрам (фото прилагается). Время ремонта 4 дня, экономия 75.000 рублей. Если Вы повредили раму автомобиля и никто не хочет ее ремонтировать, приезжайте к нам. Мы 20 лет ремонтируем рамы джипов, с пожизненной гарантией. С уважением, основатель автосервиса "Профессионал" Никитин Андрей Владимирович

Ремонт рамы Тахо

из книги Э.Н. Орлова и Е.Р. Варченко "Автомобили УАЗ" техническое обслуживание и ремонт УАЗ

Устройство. На автомобили УАЗ устанавливают три типа рам. Рамы сварные состоят из двух лонжеронов, соединенных между собой поперечинами. Одна из поперечин для удобства установки и снятия двигателя сделана съемной и крепится болтами к кронштейнам, приваренным к лонжеронам рамы. Остальные поперечины приварены к лонжеронам электродуговой сваркой.

Рама грузопассажирских автомобилей УАЗ-3151 и УАЗ-31512 имеет вторую съемную поперечину. Все уставовленные на раме кронштейны, кроме двух кронштейнов крепления неподвижных концов передних рессор, приварены электродуговой сваркой. Кронштейны крепления неподвижных концов передних рессор приклепаны к лонжеронам рамы. На передних концах лонжеронов шестью болтами крепится передний бампер и на верхних полках лонжеронов — буксирные крюки. К задней поперечине рамы четырьмя болтами крепится буксирный прибор двустороннего закрытого типа, снабженный резиновым упругим элементом. В вариантном исполнении на автомобили УАЗ-31512 устанавливается жесткий прибор без упругого элемента, предназначенный для кратковременной буксировки прицепа. Два задних бампера из пружинной стали 65Г толщиной 4 мм укреплены на задней поперечине и концах лонжеронов по обеим сторонам буксирного прибора.

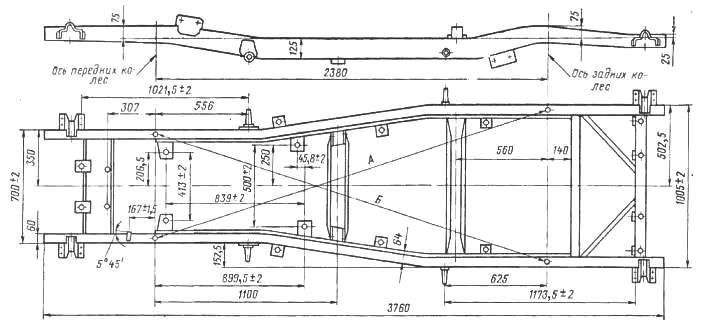

Рис. 125. Основные размеры рамы грузопассажирских автомобилей

Рама автомобиля-фургона УАЗ-3741 имеет третью съемную поперечину. К лонжеронам рамы приклепаны кронштейны крепления рессор и на передних концах лонжеронов снизу — буксирные крюки. Остальные кронштейны приварены к раме электродуговой скаркой.

На передних концах лонжеронов рамы приварены кронштейны, к которым крепится бампер. Задний бампер состоит из двух частей и устанавливается на кронштейнах, приваренных к задним концам лонжеронов рамы. На пятой поперечине рамы болтами крепятся кронштейны подвески запасного колеса. На последней поперечине рамы четырьмя болтами закреплен жесткий буксирный прибор, по обеим сторонам которого к поперечине рамы приварены кронштейны подножек.

Рама автомобиля УАЗ-3741 устанавливается также на автомобили УАЗ-3962 и УАЗ-2206.

Рис. 126. Основные размеры рамы автомобилей вагонной компановки

Рама грузового автомобиля УАЗ-3303 невзаимозаменяема с рамой автомобиля УАЗ-3741 и отличается от нее укороченными задними концами лонжеронов, отсутствием заднего бампера и кронштейнов подножек, кронштейном крепления запасного колеса и кронштейнами крепления бортовой платформы.

На раме автомобиля УАЗ-3303 наряду с жестким буксирным прибором может устанавливаться и буксирныи прибор двустороннего действия с упругим элементом.

Техническое обслуживание. При ТО-2 выполните следующие операции:

очистите раму от грязи и внешним осмотром проверьте, состояние продольных балок, поперечин, кронштейнов, сварных и заклепочных соединений. Проверьте и при необходимости подтяните болты крепления бамперов, второй поперечины, буксирного прибора и брызговиков двигателя. Особое внимание обратите на левую продольную балку в зоне крепления картера рулевого управления и первой поперечины рамы. Проверьте состояние окрашенной поверхности, места с нарушенным слоем краски покрасьте;

Проверьте состояние защелки и собачки буксирного прибора, надежность закрывания зева крюка, при необходимости смажьте оси согласно карте смазки. В буксирных приборах с упругим элементом проверьте наличие смазки под колпаком, при необходимости добавьте ее согласно карте смазки и проверьте легкость вращения крюка вокруг своей оси без ощутимого перемещения в корпусе. При наличии ощутимого перемещения подтяните опорную гайку крюка.

Ремонт. При перегрузках автомобиля и в случае аварии в некоторых местах рамы могут появиться перекосы, изгибы, трещины и другие повреждения, требующие ремонта рамы. Возможно также ослабление заклепочного соединения кронштейнов рессор.

Перед ремонтом очистите раму от грязи, тщательно осмотрите ее и выявите все повреждения. Правку рамы выполняйте в холодном состоянии руководствуясь размерами, указанными на рис. 125 и 126. Разность между размерами А и Б не должна превышать 5 мм. После правки рамы грузопассажирских автомобилей проверьте перпендикулярность оси кронштейнов рессор к вертикальной плоскости рамы и прилегание картера рулевого механизма к. лонжерону в трех точках его крепления. В раме автомобилей вагонной компоновки после рихтовки проверьте положение верхнего конца рулевого вала. После закрепления картера рулевого механизма на кронштейне рамы расстояние от продольной оси автомобиля до оси верхнего конца рулевого вала должно быть (518±7,5) мм.

Трещины в деталях рамы заваривайте злектродуговой сваркой. Перед заваркой с кромок трещин снимите фаски под углом 60°. При наличии на продольных балках и поперечинах трещин большой длины дополнительно приварите усилитель, наложенный на заваренный участок. Усилитель плотно подгоните к поверхности поврежденного участка. Сварной шов трещины перед приваркой усил ителя зачистите заподлицо с поверхностью. Усилитель можно приваривать как изнутри, так и снаружи, в зависимости от места расположения трещины и удобства выполнения работы. Не рекомендуется приваривать усилитель сварным швом, проходящим поперек продольной балке, особенно в вертикальном направлении, так как такой шов ослабляет ее и создает возможность поломки рамы в этом месте. Для большей прочности рамы и сварного шва делайте его под углом 45°

Надежность заклепочных соединений проверяйте постукиванием по ним молотком. У ослабнувших заклепок при постукивании появляется дребезжащий звук. При обнаружении ослабления заклепочного соединения кронштейнов рессор ослабшие заклепки срубите и замените их новыми. При этом отверстия под заклепки рассверлите и поставьте заклепки большего диаметра. Перед этим вырежьте в усилителе продольной балки напротив кронштейна окно для доступа к заклепкам с внутренней стороны продольной балки, а после приклепки окно заварите. Прилегание головки заклепки к поверхности детали должно быть полным. При невозможности ремонта заклепочного соединения заклепки можно заменить болтами с гайками.

Ремонт буксирного прибора заключается в замене изношенных и поврежденных деталей. Правка погнутых деталей крюка и защелки не допускается.

наверх

Читайте также: