Как установить маслосъемные кольца на поршень рено логан

Обновлено: 06.07.2024

здравствуйте. много пользовался вашими советами (отремонтировал ваз 09). на очереди уаз с 417 движком. не могу найти перегильзовку блока, может подскажите как демонтируются и монтируются новые гильзы?

По маслосъемному кольцу предельно ясно! Не кипяти мотор, заливай хорошее масло и никогда кольца не залягут.

А если я снял поршня покрутил их в руках а положения колец естественно сдвинулись и вот я проверил целиндры колечки поршня и всё в пределах нормы но есстественно есть незначительный износ ато и значительный но в рамках допуска и теперь если всё установить на место то точно как оно стояло до разбора не установиш, колечки к примеру изночально были установленны неправильно и снова их ставить неправильно не разумно а если правильно то как ты говориш. они в новом своем положении начнут притераться, поэтому в таком случае я вижу решение только в проточке целиндров и покупке поршня и колец

здраствуйте а на тойота камри 20 98год 16 клапан какой куда ставит. уменя зеленый 8 черный 8 штук. патскажыйте пожалуста. Редкие трудности с маслосъемным кольцом это еще что ;)

У моего лучшего друга и без маслосъемного кольца на РЕНО куча чем заниматься, Ребята привет видосы классные у меня вопрос во втором целиндре компрессия 7 оч и на свечей отложение сильное в цвет изолятора что делать.И как к вам добраться?

Все права защищены. При перепечатке материала, активная ссылка обязательна.

© Чем официалы, лучше сам! Обратная связь

English Deutsche Русский

Столкнулся с тем, что нет нормального мануала по установке комплекта с наборными маслосъемными кольцами. Решил поделиться и заодно сохранить у себя в блоге частично информацию из этой записи . Свои фотографии не делал, т.к. и здесь все подробно описано, да и кольца у меня такого же производителя.

И так, приступим к копированию контекста)))

"…Далее нужно одеть кольца.

Кольца взял типа SM, сейчас они называются NPREurope. Маслосъемные кольца у них наборные.

На вид кольца очень высокого качества. Верхнее чем то покрыто. С торца же покрыто хромом, как и положено. Второе кольцо чугунное.

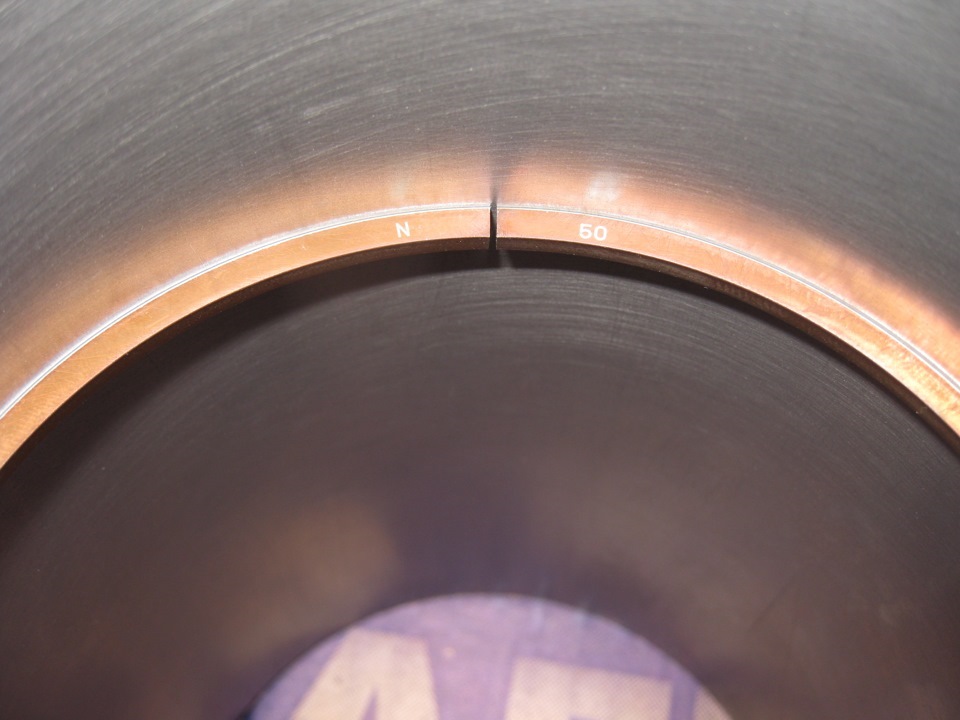

Проверяем зазор в замках внутри цилиндров.

Что бы проверить зазор, нужен плоский щуп. Вставляем кольцо в цилиндр и выравниваем его засовывая поршень в цилиндр до середины юбки. Кольцо должно стоять ровно, плотно к цилиндру. Если есть просветы между кольцом и стенкой гильзы, то такие кольца в мусор, если конечно заведомо известно что цилиндр не яйцом. С наборными же маслосъемными просветы будут, так как они должны распираться сепаратором.

Зазор в замках нормальный. Около 0,45мм компрессионные, и 0,35мм наборные маслосъемные. В предыдущей записи я писал что зазор в маслосъемных очень маленький и их нужно подпилить, но это не так =). Расжав кольцо к гильзе зазор стал около 0,35. В сборе это делает сепаратор. Так что все ок.

Теперь непосредственно одеваем на поршня. Начинать нужно с сепаратора, а затем тонкие маслосъемные. И уже потом второе компрессионное и затем первое компрессионное.

Но прежде нужно сделать следующее.

Очень важный момент! Который почему то почти ни где не описывают. Не в мануалах, не с инструкцией к кольцам.

Что бы масло мотор не расходовал с наборными кольцами, необходимо что бы кольца правильно работали их нужно правильно сориентировать на поршнях.

Постараюсь объяснить доступно =)

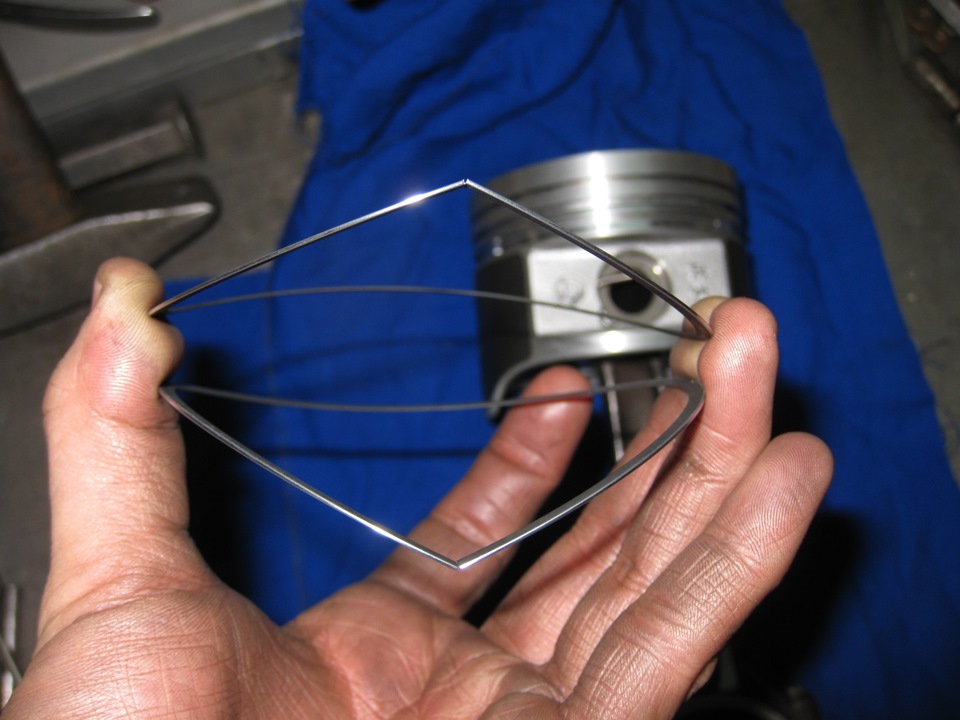

Нужно взять в руки "лапшу" и сжать, состыковав замок. Вот так.

Прогибаются такие кольца только в одну сторону, такая у них особенность конструкции.

Далее, нужно пометить одну из сторон, например маркером. Я помечал выпуклую сторону на всех маслосъхемных кольцах.

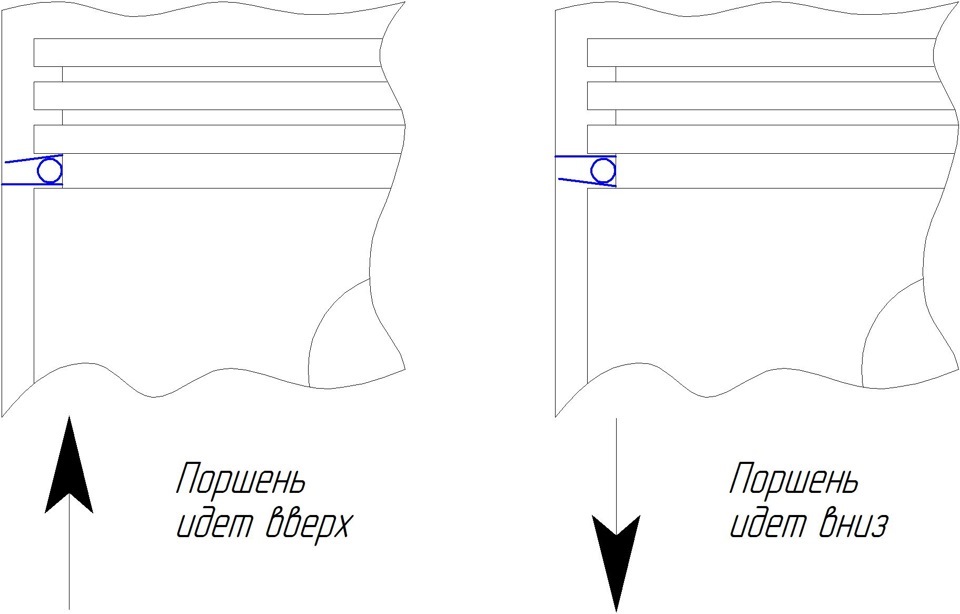

Относительно поршня кольца должно быть сориентированы таким образом

Для чего это нужно?

Сейчас попробую объяснить.

При ходе поршня вверх, верхнее наборное кольцо изгибается и не плотно прилегает к цилиндру, пропуская оставшееся масло на цилиндре к нижнему наборному кольцу. Нижнее же наборное кольцо при этом (при ходе поршня вверх) выпрямляется и соскребает масло со стенок в канавку поршня с отверстиями для дренажа масла в картер. При ходе поршня в низ, все происходит с точностью да наоборот.

Вот схематично накидал картинку для наглядности.

Если кольца установить не правильно, то возможно будет расход масла выше нормы. Так как кольца будут соскребать масло не в дренажные отверстия а в сторону камеры сгорания, либо в сторону юбки.

После того как кольца наборные установлены, устанавливаются вторые компрессионные кольца. Они чугунные, очень хрупкие, сильно разжимать нельзя — лопнут. Оно работает как компрессионное и частично как маслосъемное. Для этого у них бывает либо выточка, либо срез торца под углом. Так же обязательно присутствует надпись "ВВЕРХ" или "ТОР". Ее нужно ориентировать к днищу поршня, в сторону к камере сгорания. Для проверки можно еще ориентироваться на выточки. Если выточка внутренняя (по внутреннему диаметру кольца), то такой выточкой кольцо должно смотреть в сторону камеры сгорания, если выточка по наружному диаметру — то такой стороной ориентируем в сторону картера.

Верхнее кольцо стальное, я ставлю надписями вверх (обычно пишут че нить на кольцах), хотя разницы особой нет.

После того как кольца одеты, их нужно развернуть относительно друг друга на 180 градусов. Но не как попало.

Маслосъеные наборные относительно замков друг друга на 180гр, а относительно замка сепаратора на 90гр.

Замки всех колец нельзя ориентировать в сторону холодильника ( в сторону пальца).

Как то раз, начала беспокоить меня неустойчивая работа двигателя в нагрузке на низких оборотах. При трогании "внатяг" и движении ниже 1200 оборотов периодически наблюдались пропуски зажигания. Долго я гадал, что же это такое, и в чем причина. Начал искать проблему с регулятора холостого хода, дроссельной заслонки и датчика объема воздуха. Данные узлы чистились, перебирались, менялись, но ситуация не изменилась.

Ремонт начали с раннего утра.

Нужно снять защиту ДВС, слить масло, снять масляный поддон. Уже на это у меня ушло часа 2, не меньше. Дальше нужно снять нижний патрубок радиатора, слить антифриз

Дальше идём наверх, убираем корпус воздушного фильтра, освобождаем доступ к клапанной крышке.

Открываем клапанную крышку. Хм. Пробег 100 000, но внутри все как новое. Внутри все чистое, износа нет, никакой посторонней грязи и т.п., масло работает как нужно.

На этапе разборки возникла проблема с доступом к ГРМ, и полной съемкой поддона, он упирался в часть подвески. Так же никак не удавалось подобраться к нужным частям блока двигателя со стороны ГРМ и навесного в этой части, пришлось цеплять двигатель к крану, снимать с опор и вывешивать чтобы подобраться, нужно было снять ГУР и генератор.

Идём дальше, нужно снять головку блока цилиндров. Снимаем 10 крепежных болтов, открываем крышку, иии. О ужас!

Мы видим внутри красный нагар на 3, 4 цилиндрах, и 1 цилиндр просто в ужасном состоянии. Свечи заменены всего пол года назад, но из-за неправильного сгорания в камере образовался ужасный налет и нагар. Жуть!

У меня есть только одно предположение. Я несколько раз заливал топливные присадки. Не знаю зачем. Больше никаких присадок никогда. Топливо всю эксплуатацию лил только Лукойл 92 зимой и 95 летом. Красный нагар дают дешевые присадки к топливу, содержащие в составе железо, и повышающие октановое число.

Но всё поправимо. Почистив всё внутри, поняли что выработки немного, под слоем нагара все в порядке. Нужно всё как следует прочистить, притереть, и всё заработает.

Сняли поршни, видим кольца, здесь всё в отличном состоянии, ничего не залегло, все юбочки ровные и красивые без выработки. Далее нужно чистить поршни и кольца от закоксовывания, от нагара, и ставить новые кольца. Отлично! Принимаемся за чистку!

На это уходит очень много времени, нужно вычистить все максимально качественно, всё должно быть как новое. Но грязь и копоть на поршнях не только сверху, но и под кольцами. Нагар на поршнях — достаточно плотная штука. Срезается и чистится только канцелярским ножом, нагар откалывается и так вся поверхность поршня и колец, затем все отмывается в бензине. Этот нагар нужно обязательно убирать. На очистку ушло около полутора часов.

Чистка сделана. Далее к клапанам! Очистив клапана от нагара увидили что износа на них почти нет. Еще ездить и ездить. Купленные клапана можно вернуть в магазин, оставим родные! Время притереть их как следует. Старый способ — клапан зажимаем в резиновую трубку, другой конец трубки — к шуроповерту. Наносим притирочную пасту, и поехали притирать к головке блока. Процедура не быстрая, да и руки устают не слабо! Притирку закончили за полтора часа.

Дальше ставим новые кольца, и собираем всё в обратном порядке. Время час ночи, рук не чувствуем, пора отдыхать.

Сборка

Сборку осуществляли в последний день. Начали снова с раннего утра. Всё болит, ничего не помогает, руки болят, пальцы ничего не чувствуют)) Но надо все успевать!

При сборке особых проблем не было. Последовательно установили кольца на поршни, установили волшебные вкладыши Рено, которые не проворачивает, и которые не имеют специальных ушек и держатся одной лишь магией :))

Уточнение: Родные вкладыши оказались совсем как новые, было решено оставить их.

Поршни установили, закрепили. Далее новая прокладка ГБЦ, устанавливаем и крепим ГБЦ, всё точно и обязательно динамометрическим ключем с соблюдением заводских рекомендованных моментов затяжки.

Ставим всё навесное на место. Выставляем заводские зазоры клапанов. Все точно. Устанавливаем поддон и новую прокладку поддона.

Проверяем всё еще раз. Заливаем масло, ставим новые фильтры, воздушный и масла, заливаем антифриз. Открываем клапан для стравливания, выпускаем воздух, льем антифриз по отметку max.

Запуск!

Вроде все готово. Нужно осуществить пробный запуск, страшно! Ключ на зажигание, запускаю! Двигатель схватывает с пол оборота. Смотрим, слушаем. Подозрительный цокот. Что-то пошло не так.

Слушаем, звук идет от клапанов. Оказалось, что сбились настройки зазоров. Но ничего страшного. Нужно просто снять клапанную крышку и просто еще раз выставить все зазоры. Так бывает после переборки, после запуска все встает на свои места и нужно выставить зазоры повторно.

Выставляем зазоры, пробуем еще раз. Теперь все как нужно! Двигатель работает ровно, тихо.

Далее следим за уровнем антифриза, прогоняем его через все патрубки. Нужно дождаться, когда температура подойдет к 89 градусам, откроется большой круг.

Я делал вот как: подсоединил подходящий по размеру шланг к клапану для удаления воздуха из охлаждающей системы, шланг пустил обратно в расширительный бачок, и так гонял в течение 20 минут, проминая все шланги. После этого все убрал, установил крышку расширительного бачка, и все стало как нужно. Воздух из системы гарантированно ушел, печка печет, температура реагирует на открытие термостата моментально. Первое время ездим аккуратно, следим за работой двигателя и температурой через ELM и программу Torque для телефона.

Всё в порядке. Успех! Все работает как нужно. Пинки пропали, двигатель работает ровно, тяга плавная.

Дальше — аккуратное вождение в течение первой тысячи км. Позже заметил что не работает кондиционер. Забыл обратно воткнуть штекер муфты компрессора кондиционера. Ну ничего, добрался до разъема через бампер. Не пришлось ничего разбирать, хоть и было неудобно.

Итоги

Таким образом, могу сказать, что глаза боятся, а руки делают! Конечно, нужен хороший инструмент, могут возникнуть непредвиденные сложности. Мне повезло, со мной был человек, который десятки лет занимается моторами и ремонтом автомобилей. Без соответствующего опыта вряд ли что-то можно сделать самому, но при наличии грамотных специалистов в команде — нужно обязательно стараться и пробовать самому! Всё вполне реально!

С момента самостоятельного ремонта прошло уже больше года Машина ездит каждый день, и с того момента проехала уже почти 15 000. Все в порядке, никаких замечаний к машинке нет. Двигатель имеет отличный момент, здорово тянет, машинка бегает здоровее всех.

Всем удачи на дорогах!

И не лейте никаких присадок. Только хорошее топливо и хорошие заправки, и конечно — проверенное масло!

Очень важно не допускать повреждений (царапины, задиры) на сопрягаемых поверхностях алюминиевых деталей, уплотняемых прокладками. Для удаления с поверхности остатков старой прокладки пользуйтесь специальным растворителем DECAPJOINT.

Нанесите этот растворитель на очищаемый участок, выждите приблизительно 10 минут, после чего удалите его деревянным шпателем.

При выполнении этой операции следует надевать защитные перчатки.

Не допускайте попадания растворителя на окрашенные поверхности.

Эта операция должна выполняться с особой осторожностью, чтобы избежать попадания инородных частиц в масляные каналы, подводящие масло под давлением к гидравлическим толкателям (эти каналы расположены в блоке цилиндров и в головке блока цилиндров), распределительным валам и в магистраль отвода масла.

При несоблюдении мер предосторожности масляные каналы могут оказаться загрязненными, что приведет к быстрому повреждению двигателя.

Проверка плоскостности сопрягаемой поверхности головки блока цилиндров

Плоскостность сопрягаемой поверхности головки блока цилиндров проверяют с помощью линейки и набора щупов.

Максимально допустимая деформация

поверхности головки. ;. 0,05 мм

Головка блока цилиндров перешлифовке не подлежит.

1. Впускные клапаны.

Ширина "X"рабочей фаски седла. 1,7 мм

Угол а конуса рабочей фаски. 120°

Исправление геометрии седел впускных клапанов производят путем обработки участка 1 седла фрезой № 208 под углом 31°. Затем фрезой № 211 уменьшают ширину кромки седла на участке 2 под углом 75° до достижения требуемой ширины "X" с последующей шлифовкой.

2. Выпускные клапаны.

Ширина "X"рабочей фаски седла. 1,7 мм

Угол а конуса рабочей фаски. 90 0

Исправление геометрии седел выпускных клапанов производят путем обработки участка 1 седла фрезой № 204 под углом 46°. Затем фрезой №211 уменьшают ширину кромки седла на участке 2 под углом 60° до достижения требуемой ширины "X" с последующей шлифовкой.

Примечание : Важно добиться, чтобы в результате обработки клапан садился на седло правильно, как показано на рисунках ниже.

Диаметр стержня клапана. 7 мм

Угол конуса рабочей фаски клапанов:

Диаметр тарелки клапана:

Впускного. 37,5 ±0,1 мм

Выпускного. 37,5 ±0,1 мм

Ремонт седел клапанов

Угол конуса рабочих фасок седел клапанов a:

Ширина "X" рабочей фаски:

Впускных. 1,7 ±0,1 мм

Выпускных. 1,7 ±0,1 мм

Наружный диаметр "D" седел клапанов:

Впускных. 38,5 мм

Выпускных. 34,5 мм

Внимание : При замене клапанов вновь устанавливаемые клапаны должны иметь такой же реферанс (1), что и старые клапана, во избежание повреждения клапана и седла.

Направляющие втулки клапанов

диаметр втулки. 7,0 мм

Номинальный диаметр отверстий в головке блока цилиндров под

направляющие втулки клапанов. 12,0 мм

На всех направляющих втулках впускных и выпускных клапанов установлены маслосъемные колпачки, которые после снятия клапанов должны быть заменены новыми. Угол р установки направляющих

втулок впускных и выпускных клапанов. 17°

Длина выступающей части направляющей втулки клапана, входящей в клапанную пружину (без нижней тарелки):

Поршневые пальцы плотно запрессовываются в верхние головки шатунов и имеют плавающую посадку в поршнях. Для запрессовки поршневых пальцев используйте комплект приспособлений Mot. 574-22, содержащий:

- подставку для поршня (S);

- оправки для извлечения пальцев.(1);

- установочные стерхни (А) с центрирующими приспособлениями (С);

- кольцо В18 и призму V18 из комплекта Mot. 574-23.

- состояние шатунов (они могут быть скручены и погнуты);

- поверхности контакта между вкладышами и шатунами (при наличии заусенцев удалите их хонинговальным бруском, чтобы обеспечить правильную посадку вкладыша).

Для нагрева шатунов используйте нагревательную плиту мощностью 1500 Вт.

Уложите верхние головки шатунов на нагревательную плиту.

Обеспечьте плотное прилегание поверхности верхней головки шатуна к плите.

Для контроля за температурой нагрева шатунов положите на верхнюю головку каждого шатуна на участке (а) небольшой кусочек оловянного припоя с температурой плавления приблизительно 250°С.

Подготовка поршневых пальцев

Убедитесь, что поршневые пальцы свободно входят в соответствующие новые поршни. Используйте центрирующее приспособление С13 и установочный стержень А13.

Установите поршневой палец (Е) на установочный стержень (А), вверните центрирующее приспособление (С) до упора и затем отверните его обратно на 1/4 оборота.

Сборка шатуна с поршнем

На днищах поршней нанесены метки "Vt" (тип 1) или "Л" (тип 2), указывающие направление в сторону маховика.

При сборке поршня с шатуном следуйте приведенным ниже инструкциям:

- установите на подставку кольцо В18 и призму V18, наложите на них поршень и закрепите его имеющимся зажимом;

- удостоверьтесь, что отверстия для пальца в поршне точно совпадают с отверстием в кольце В18.

Нагревайте верхние головки шатунов, пока не расплавится припой.

Смажьте моторным маслом центрирующее приспособление и поршневой палец. Вставьте поршневой палец в поршень на подставке и убедитесь, что он свободно перемещается в осевом направлении и при необходимости восстановите соосность отверстий.

Ориентация поршня относительно шатуна

1. Цилиндры 1 и 2:

- Поршень должен быть установлен на подставке так, чтобы стрелка, выгравированная на его днище (тип 1) или метка "А" (тип 2), была направлена вверх и находилась справа от вертикальной средней плоскости поршня, а выступ (2) на днище поршня располагался внизу и слева от этой плоскости.

- Установите шатун так, чтобы стопорной выступ (3) вкладыша шатунного подшипника находился внизу и справа от вертикальной средней плоскости поршня.

2. Цилиндры 3 и 4:

- Поршень должен быть установлен на подставке так, чтобы стрелка, выгравированная на его днище (тип 1) или метка "Л" (тип 2), была направлена вверх и находилась справа от вертикальной средней плоскости поршня, а выступ (2) на днище поршня располагался сверху и слева от этой плоскости.

- Установите шатун так, чтобы стопорной выступ (3) вкладыша шатунного подшипника находился внизу и справа от вертикальной средней плоскости поршня.

Последующие операции следует выполнять как можно быстрее, чтобы избежать охлаждения шатуна. 3. Когда температура припоя достигнет точки плавления (припой превратится в каплю):

- сотрите каплю припоя;

- вставьте в поршень центрирующее приспособление;

- вставьте шатун в поршень;

- как можно быстрее вставьте поршневой палец до упора центрирующего приспособления в подставку.

4. Убедитесь, что поршневой палец остается внутри поршня во всех положениях шатуна в поршне.

- вкладыши без канавок в гнезда коренных 1, 3 и 5 и вкладыши с канавками в гнезда подшипников 2 и 4;

- боковые регулировочные полукольца коленчатого вала в гнездо коренного подшипника 3 (канавками в сторону коленчатого вала);

2. Смажьте коренные и шатунные шейки вала моторным маслом.

3. Поставьте на место крышки коренных подшипников (они помечены цифрами с 1 до 5 и эти цифры должны находиться на стороне впуска).

Ключом с головкой Тогх 14 мм предварительно затяните болты крышек подшипников с моментом 25 Нм и затем доверните на угол 47 ± 5°.

Примечание : Не забудьте нанести на участки (А) крышки коренного подшипника № 1 тонкий слой герметика RHODORSEAL 5661.

4. Проверьте осевой зазор коленчатого вала. Он должен быть в пределах 0,045 - 0,252 мм при отсутствии износа и в пределах 0,045 - 0,852 при наличии износа.

Установка поршневых колец

Поршневые кольца, установленные на заводе, должны свободно перемещаться в своих поршневых канавках.

Они должны быть установлены правильно по их

1. Ориентируйте кольца на поршне, как показано на рисунке:

2. Вставьте подобранные поршни с шатунами в блок цилиндров, следя за тем, чтобы расположение и направление поршней были правильными. - Цилиндры 1 и 2:

Поршни должны быть установлены так, чтобы метка "VT" (тип 1) или метка "А" (тип 2) указывала в сторону маховика, а выступ (8) на днище поршня находился справа от оси (9).

Поршни должны быть установлены так, чтобы метка "VT" (тип 1) или метка "Л" (тип 2) указывала в сторону маховика, а выступ (8) на днище поршня находился слева от оси (10).

3. Затяните гайки болтов крышек шатунов с моментом 10 Нм и затем подтяните с моментом 43 Нм.

- масляный насос (момент затяжки болтов крепления масляного насоса 22 - 27 Нм);

- крышку сальника коленчатого вала. Для уплотнения используйте герметик LOCTITE 518. Герметик должен быть нанесен, как показано на рисунке ниже, слоем (В) толщиной 0,6 -1,0 мм;

- сальники коленчатого вала, смазав маслом их рабочие кромки и наружную поверхность. Для установки сальника со стороны маховика используйте приспособление Mot. 1129-01.

Для установки сальника со стороны привода распределительного вала используйте приспособление Mot. 1385.

5. Установите промежуточное кольцо, которое следует перевернуть на другую сторону, если на нем остались следы от старого сальника.

6. Установите на место маховик.

Болты крепления маховика необходимо заменить новыми и затянуть их с моментом 50 - 55 Нм. Затяжку производите, чередуя болты по диагонали.

7. Установите водяной насос, уплотнив его посадочную поверхность герметиком LOCTITE 518. Герметик должен быть нанесен, как показано на рисунке ниже, полосой (С) толщиной 0,6 -1,0 мм.

- зубчатый шкив коленчатого вала;

- поддон картера. Для уплотнения его посадочной поверхности используйте герметик RHODORSEAL 5661. Ширина полосы герметика (D) должна быть 3 мм.

Примечание : Не забудьте установить новые сальники вместо двух старых сальников на обоих концах поддона картера.

Установка головки блока цилиндров

Способ затяжки болтов крепления головки блока цилиндров.

После снятия головки блока цилиндров старые болты крепления головки во всех случаях должны заменяться новыми.

Смажьте резьбу болтов и поверхность под их головками моторным маслом.

Предварительная осадка прокладки

Затяните болты головки с моментом 20 Нм, после чего доверните на угол 100 ± 6° в указанной ниже последовательности:

- затяните болты 1 и 2;

- затяните болты 3,4, 5 и 6;

- затяните болты 7, 8 , 9 и 10.

Для осадки прокладки необходимо выждать 3 минуты.

Окончательная затяжка болтов головки

1. Отпустите болты 1 и 2, после чего снова затяните их с моментом 20 Нм и доверните на угол 110 ± 6°.

2. Отпустите болты 3, 4, 5 и 6, после чего снова затяните их с моментом 20 Нм и доверните на угол 110 ±6°.

3. Отпустите болты 7, 8, 9 и 10, после чего снова затяните их с моментом 20 Нм и доверните на угол 110 ±6°.

Подтяжка болтов крепления головки блока цилиндров в процессе эксплуатации не требуется.

4. Установите: - ось коромысел так, чтобы она была обращена меткой (1) в сторону привода механизма газораспределения. При этом болты (А) размером М8х100 и М8х28,7 мм должны входить в отверстия (В);

- болты (2) крепления оси коромысел и затяните их с моментом 23 Нм. Не забывайте смазывать резьбу и поверхность под головкой болтов моторным маслом;

- крышку головки блока цилиндров, не производя затяжку ее крепежных болтов, так как это облегчит установку фаз газораспределения.

Установка ремня привода механизма газораспределения

А - Датчик, В - Индикатор, С - Соединительный провод, D - Калибровочная пружина.

1. Принцип действия прибора для измерения натяжения ремня.

Датчик позволяет обеспечить постоянную величину прогиба ремня, что достигается регулировочной ручкой (1), нажимным устройством (2) и наружными кронштейнами (3).

Сила реакции ремня измеряется устройством (4), оснащенным тензодатчиками. Деформация датчиков приводит к изменению их электрического сопротивления, которое затем преобразуется и индицируется в единицах SEEM (US).

2. Калибровка прибора для измерения натяжения ремня.

Прибор отрегулирован на заводе изготовителя, однако его калибровочные величины необходимо проверять каждые шесть месяцев.

3. Процедура установки нуля:

- Включите прибор (выключателем Е) с полностью ввернутой регулировочной ручкой (1).

- Если индикатор показывает О, следовательно прибор откалиброван правильно.

- При полном отсутствии индикации, проверьте степень заряженности аккумулятора (9 В).

- В случае индикации какой-либо другой величины, кроме нуля, вращением регулировочного винта (F) настройте индикатор на 0.

4. Проверка калибровки прибора.

- Включите прибор (выключателем Е).

- Установите упругую калибровочную пружину (Z) на датчик прибора, как показано на рисунке. Контрольные величины отштампованы на пружине сверху: (А) - минимальная величина, (В) - максимальная величина.

- Затяните регулировочную ручку (1) до положения после третьего щелчка.

Примечание : Комплект каждого прибора содержит собственную калибровочную пружину. Не заменяйте ее на калибровочную пружину от другого прибора.

1 - Ручка с накаткой (нажимное устройство), А - Контрольная величина на калибровочной пружине, В - Контрольная величина на калибровочной пружине, Z - Калибровочная пружина.

5. Установка фаз газораспределения. На гладкой стороне ремня изображена стрелка, показывающая направление его движения. Там же имеются две метки для установки фаз газораспределения.

- Совместите метки (N) на ремне с метками на зубчатых шкивах (L) и крышках (М).

- Пропустите ремень в правильном направлении и наденьте его на зубчатый шкив коленчатого вала.

- Установите на ремень датчик прибора Mot. 1273.

- Поверните ручку прибора на три ее щелчка.

- Натягивайте ремень приспособлением Mot. 1135-01 пока прибор Mot. 1273 не покажет требуемую величину.

Нормальное натяжение ремня по этому прибору должно быть 30 единиц SEEM.

- Затяните натяжитель, проверьте и окончательно отрегулируйте величину натяжения.

Для этого проверните коленчатый вал не менее чем на три оборота.

(1) - направление затяжки натяжителя.

- Удостоверьтесь, что величина натяжения ремня остается в допустимых пределах отклонения (± 10%).

В противном случае повторите процедуру регулировки натяжения.

Примечание : Снятый ремень повторному использованию не подлежит.

- Затяните гайку натяжителя (О) с моментом 50 Нм. Затяжка гайки натяжителя с моментом 50 Нм необходима во избежание ее возможного последующего отворачивания, что может привести к повреждению двигателя.

Регулировка зазора в механизме привода клапанов

Нормальная величина зазора на холодном двигателе:

Впускные клапаны. 0,10 - 0,15 мм

Без замены клапанов. 0,25 - 0,30 мм

При установке новых клапанов. 0,20 - 0,25 мм

Таблица. Регулировка зазора методом "качания".

Регулировка зазора по методу "полного открытия выпускного клапана"

1. Установите выпускной клапан цилиндра № 1 в положение полного открытия и отрегулируйте зазор впускного клапана цилиндра № 3 и выпускного клапана цилиндра № 4.

2. Проделайте ту же операцию на других цилиндрах, руководствуясь приведенной ниже таблицей.

Выпускной клапан в положении полного открытия

Регулируемый впускной клапан

Регулируемый выпускной клапан

3. Установите на место:

- крышку головки блока цилиндров с новой прокладкой;

- кронштейн катушек зажигания;

- провода свечей зажигания и их держатель;

- крышку привода распределительного вала;

- шкив коленчатого вала (затяните болт крепления шкива с моментом 20 Нм, после чего доверните на угол 68 ± 6°);

- датчик давления масла;

- кронштейн подвески двигателя;

- впускной трубопровод (затяните с моментом 25 Нм);

- ремень привода генератора.

Процедура натяжения ремня привода навесных агрегатов

Примечание : Натяжение производят на холодном двигателе (при температуре окружающей среды). 1. Ремень привода навесных агрегатов (модели с кондиционером).

Схема привода генератора, кондиционера и насоса усилителя рулевого управления. А - Шкив коленчатого вала, В - Шкив компрессора кондиоционера, С - Шкив генератора переменного тока, D - Шкив насоса усилителя рулевого управления, Е - Обводной ролик, Т - Натяжной ролик.

Детали привода генератора, кондиционера и насоса усилителя рулевого управления. 1 - Обводной ролик, 2 - Ремень привода навесных агрегатов, 3 - Шкив насоса усилителя рулевого управления, 4 - Насос усилителя рулевого управления, 5 - Шкив коленчатого вала, 6 - Натяжной ролик, 7 - Компрессор кондиционера, 8 - Генератор.

- Чтобы надеть ремень, поверни т е гаечный ключ влево.

- Заблокируйте натяжной ролик, используя для этого 6-мм шестигранный торцевой ключ (1).

Примечание : Проверьте, что внутренний ручей (1) шкивов остается свободным при установке ремня.

2. Ремень привода навесных агрегатов (модели без кондиционера).

Схема привода генератора и насоса усилителя рулевого управления. А - Шкив коленчатого вала, В - Шкив насоса усилителя рулевого управления, С - Шкив генератора переменного тока, Т - Натяжной ролик, -> - Точка проверки натяжения ремня.

Детали привода генератора и насоса усилителя рулевого управления (модели без кондиционера). 1 - Ремень привода навесных агрегатов, 2 - Шкив коленчатого вала, 3 - Насос усилителя рулевого управления, 4 - Шкив насоса усилителя рулевого управления, 5 - Промежуточный шкив (модели без усилителя рулевого управления) 6 - Генератор, 7 - Натяжной ролик, 8 - Стопорная гайка, 9 - Регулировочный болт.

- Приводной ремень натягивается с помощью регулировочного болта (1) (при этом нужно ослабить затяжку двух болтов крепления натяжного ролика) с последующей затяжкой стопорной гайки (2).

- Затяните болты крепления автоматического натяжного ролика. Примечание : Ремень привода навесных агрегатов имеет пять клиньев, а шкив генератора и шкив насоса усилителя механизма рулевого управления выполнены 6-ручьевыми; поэтому при установке приводного ремня обязательно нужно оставлять свободным внешний ручей шкивов (Е).

3. Для правильной установки ремня навесных агрегатов на шкивах, проверните коленчатый вал двигателя на два оборота.

4. Убедитесь, что натяжение ремня остается при этом в допустимых пределах. В противном случае, повторите процедуру регулировки.

Примечание : Снятый ремень повторному использованию не подлежит. 5. Установите:

Читайте также: