Как собрать двигатель волги

Добавил пользователь Alex Обновлено: 21.09.2024

Нельзя промывать в щелочных растворах детали, изготовленные из алюминиевых сплавов (блок и головку цилиндров, поршни и др.), так как эти растворы разъедают алюминий.

Для очистки деталей от нагара рекомендуются следующие растворы:

Для алюминиевых деталей:

- Сода (Na2CO3) – 18,5 г

- Мыло (зеленое или хозяйственное) – 10,0 г

- Жидкое стекло – 8,5 Г

- Вода – 1 л

Для стальных деталей:

- Каустическая сода (NaOH) – 25,0 г

- Сода (Na2CO3) – 33,0

- Мыло (зеленое или хозяйственное) – 8,5 г

- Жидкое стекло – 1,5 г

- Вода – 1л

При сборке двигателя соблюдать следующие условия:

- - протереть все детали перед сборкой чистой салфеткой и продуть сжатым воздухом, а все трущиеся поверхности смазать чистым маслом;

- - осмотреть детали перед постановкой на место (нет ли трещин, отколов, забоин в других дефектов), проверить надежность посадки запрессованных в нее деталей, дефектные детали подлежат ремонту или замене новыми;

- - все резьбовые детали (шпильки, пробки, штуцера), если они вывертывались или были заменены в процессе ремонта, необходимо ставить на сурике или белилах, разведенных на натуральной олифе.

Все неразъемные соединения, например заглушки блока цилиндров и т. п., должны ставиться на нитролаке.

К постановке на двигатель не допускаются:

- - шплинты, шплинтовочная проволока и стопорные пластины, бывшие в употреблении;

- - пружинные шайбы, потерявшие упругость;

- - поврежденные прокладки;

- - детали, имеющие на резьбе более двух забитых или сорванных ниток;

- - болты и шпильки с вытянутой резьбой; болты и гайки с изношенными гранями.

Болты и гайки должны быть соответствующим образом законтрены (шплинтами, шплинтовочной проволокой, пружинными и специальными шайбами и контргайками).

Сборку двигателя производить в следующем порядке:

- - очистить все привалочные поверхности блока цилиндров от прилипших и порванных при разборке прокладок;

- - закрепить блок цилиндров на стенде, вывернуть с заднего торца пробку масляного канала и продуть все масляные каналы сжатым воздухом. Завернуть пробку на свое место;

- - если имеется необходимость в замене картера сцепления или он устанавливается на блок цилиндров после ремонта, необходимо из блока предварительно удалить два установочных штифта, затем картер крепить к блоку цилиндров шестью болтами.

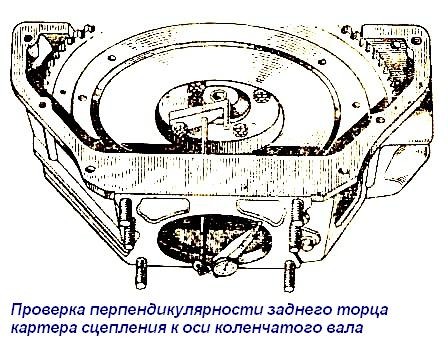

В блок цилиндров на крайних подшипниках устанавливают коленчатый вал, к фланцу которого крепится стойка индикатора.

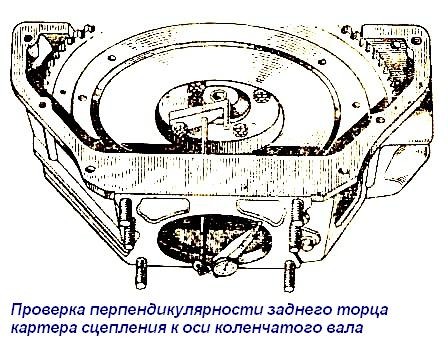

Вращая коленчатый вал, проверяют биение отверстии для центрирующего бурта коробки передач, а также перпендикулярность заднего торца картера сцепления относительно оси коленчатого вала, как показано на рис. 1 и рис. 2.

Биения отверстий картера и торца не должны превышать 0,08 мм.

Если биение отверстия превышает указанную величину, следует ослабить затяжку болтов, крепящих картер к блоку цилиндров, и легкими ударами по фланцу картера добиваться правильной его установки;

- - после затяжки болтов отверстия для установочных штифтов в картере сцепления и блоке цилиндров развертывают до ремонтного размера. Диаметр отверстия должен быть таким, чтобы в развернутых отверстиях не оставалась чернота.

После этого в отверстия запрессовывают штифты, диаметр которых на 0,015—0,051 мм больше размера отверстий;

- - биение торца картера устраняется шабровкой. Следует иметь в виду, что при вышеописанной проверке необходимо пользоваться неизношенными коленчатым валом и вкладышами. При изношенных деталях результаты будут неверными;

- - снять коленчатый вал;

- - заменить (при необходимости) гильзы цилиндров новыми следующим образом:

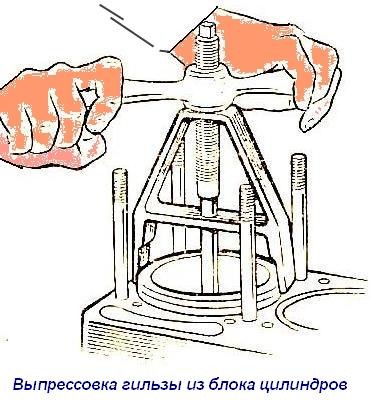

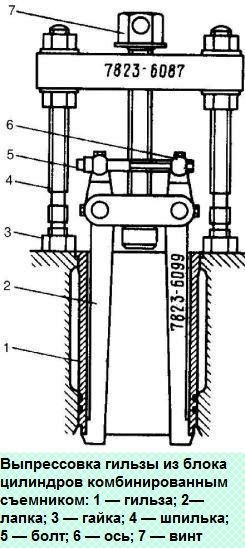

- - с помощью съемника (рис. 3) вынуть старую гильзу из блока;

- - тщательно очистить от накипи и коррозии посадочные поверхности и поверхности уплотнения на гильзе и в блоке цилиндров;

- - вставить новую или отремонтированную гильзу с надетой на нее прокладкой из красной меди. Гильза должна входить в блок цилиндров свободно, без усилий;

- - закрепить гильзу держателем от выпадания.

Примечание. При замене дефектных или изношенных гильз новыми или отремонтированными положение их в блоке цилиндров не ориентируется.

В остальных случаях, прежде чем вынуть гильзы из блока цилиндров, необходимо маркировать их порядковыми номерами (счет вести от водяного насоса и коробке передач), а также отметить их положение в блоке цилиндров чтобы при сборке обеспечить их установку в прежнее положение.

При использовании - изношенных гильз цилиндров, а также при каждой установке в изношенные гильзы новых поршневых колец необходимо расточкой на станке или шабером неизношенный поясок над верхним компрессионным кольцом.

Снимать металл надо вровень с изношенной частью гильзы;

- отрезать от шнура две набивки сальника заднего коренного подшипника коленчатого вала (длиной 120 мм каждая), вложить их в блок и держатель сальника;

Произвести подсборку коленчатого вала:

- - вывернуть все пробки грязеуловителей шатунных шеек и удалить из них отложения. Промыть и продуть масляные каналы и полости грязеуловителей сжатым воздухом, завернуть и закернить пробки;

- - проверить состояние рабочих поверхностей вала. Забоины, надиры и другие наружные дефекты не допускаются;

- - смазать тугоплавкой консистентной смазкой 1-13 и запрессовать в задний конец коленчатого вала подшипник ведущего вала коробки передач;

- - привернуть маховик к коленчатому валу двигателя динамометрическим ключом (момент затяжки гаек 7,6—8,3 кгм); гайки зашплинтовать;

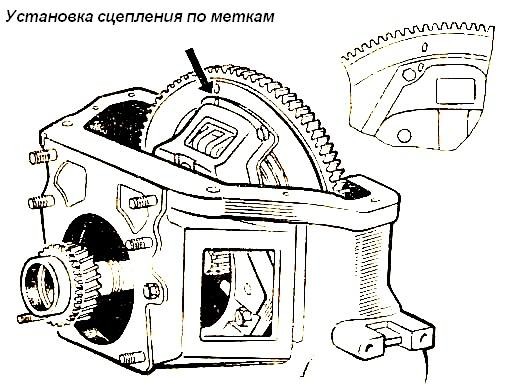

- привернуть нажимной диск сцепления в сборе с кожухом к маховику, предварительно отцентровав ведомый диск с помощью оправки (можно использовать ведущий вал коробки передач) по отверстию в подшипнике в заднем торце коленчатого вала.

Коленчатый вал, маховик и сцепление балансируются в сборе, поэтому при замене одной из этих деталей следует произвести динамическую балансировку. Дисбаланс не должен превышать 70 Гсм.

При балансировке снятие лишнего веса с тяжелой стороны производится высверливанием металла маховика на радиусе 151 мм сверлом диаметром 10 мм на глубину не более 12 мм. Расстояние между центрами сверлений должно быть не менее 14 мм.

Балансировку узла не следует начинать, если начальный дисбаланс превышает 180 Гсм. В этом случае необходимо разукомплектовать узел и проверить балансировку каждой детали в отдельности;

- надеть на первую коренную шейку коленчатого вала заднюю упорную шайбу баббитовой стороной к щеке вала;

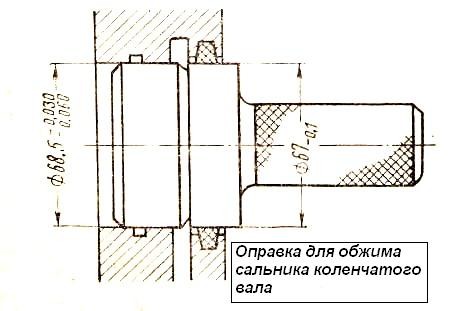

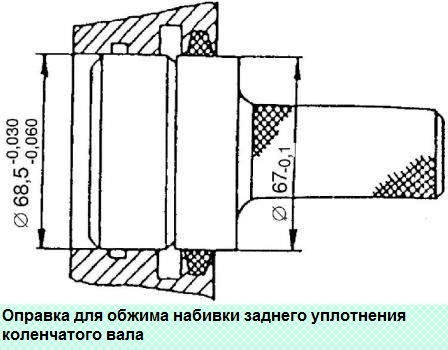

- обжать задний сальник вала. Для этого в отверстие заднего коренного подшипника поставить оправку (рис. 5), установить держатель сальника и затянуть гайки подшипника и держателя;

протереть чистой салфеткой вкладыши коренных подшипников в их постели вложить вкладыши в постели;

- - смазать чистым маслом для двигателя вкладыши коренных подшипников и шейки коленчатого вала и уложить коленчатый вал в блок цилиндров;

- - надеть крышки коренных подшипников на шпильки блока цилиндров так, чтобы фиксирующие выступы на верхнем и нижнем вкладышах каждой крышки были с одной стороны, а номера, выбитые на крышках, соответствовали номерам постелей, выбитым на блоке цилиндров около шпилек.

При установке крышки переднего подшипника усик задней шайбы упорного подшипника коленчатого вала должен войти в паз крышки. Торец крышки переднего подшипника должен быть в одной плоскости с торцом блока цилиндров;

- - посадить крышки коренных подшипников на свои места легким постукиванием резиновым молотком; крышки должны войти в пазы постелей блока;

- - навернуть гайки крепления крышек и равномерно затянуть их, предварительно поставив стопорную пластину. Окончательную затяжку необходимо производить динамометрическим ключом (момент 10—11 кГм), отогнуть усики стопорной пластины;

- - установить в пазы держателя сальника резиновые прокладки и их боковую поверхность, выступающую из паза, обмазать мыльным раствором. Установить держатель сальника на место и затянуть гайки;

- - провернуть коленчатый вал, который должен свободно вращаться при небольшом усилии.

Вращать коленчатый вал можно за маховик или с помощью приспособления, состоящего из ведущего вала коробки передач с приваренным к нему четырехгранником под ключ или ручкой с квадратным отверстием.

Приспособление может быть использовано также для центрирования при постановке ведомого и нажимного дисков сцепления;

- - поставить переднюю шайбу упорного подшипника баббитовой стороной к валу так, чтобы штифты, запрессованные в блок цилиндров и крышку, входили в пазы шайбы;

- - надеть стальную упорную шайбу коленчатого вала неизношенной поверхностью к покрытой баббитом поверхности передней шайбы упорного подшипника;

- - напрессовать до упора шестерню коленчатого вала и проверить осевой зазор коленчатого вала.

Проверка производится следующим образом: заложить отвертку (вороток, рукоятку молотка и. т. п.) между первым кривошипом вала к передней стенкой блока цилиндров и, пользуясь ею как рычагом, отжать вал к заднему концу двигателя.

С помощью щупа определить зазор между торцом задней шайбы упорного подшипника и плоскостью бурта первой коренной шейки. Зазор должен быть в пределах 0,075—0,175 мм;

произвести подсборку шатунно-поршневой группы:

очистить днища поршней и канавки для поршневых колец от нагара, как показано на рис. 6;

- закрепить блок цилиндров на стенде, вывернуть с переднего и заднего торцов пробки масляного канала и продуть все масляные каналы сжатым воздухом.

Завернуть пробки на место.

Если требуется замена картера сцепления или он устанавливается на блок после ремонта, необходимо из блока предварительно удалить два установочных штифта, затем картер закрепить на блоке болтами.

В блок на крайних вкладышах устанавливают коленчатый вал, к фланцу которого крепится стойка индикатора.

Вращая коленчатый вал, проверяют биение отверстия для центрирующего бурта коробки передач, а также перпендикулярность заднего торца картера сцепления относительно оси коленчатого вала, как показано на рисунке.

Биение отверстия картера и торца не должно превышать 0,3 мм, торца — 0,15 мм.

Если биение отверстия превышает указанную величину, то следует ослабить затяжку болтов и легкими ударами по фланцу картера добиться правильной его установки.

После затяжки болтов отверстия для установочных штифтов в картере и блоке развертывают до ремонтного размера. Чернота в отверстиях не допускается.

После этого в отверстия запрессовывают штифты, диаметр которых на 0,015—0,051 мм больше размеров отверстий.

Биение торца картера устраняется шабровкой.

Следует иметь в виду, что при вышеописанной проверке необходимо пользоваться неизношенными коленчатым валом и вкладышами, которые необходимо снять после замены картера;

- заменить дефектные гильзы цилиндров новыми следующим образом:

- а) с помощью комбинированного съемника выпрессовать старую гильзу.

Вставив лапки съемника в цилиндр двигателя, следует упереть шпильки 4 в блок и раздвинуть лапки разжимным болтом 5. далее, вращая винт 7, выпрессовать гильзу из цилиндра;

- б) тщательно очистить от накипи и коррозии посадочные поверхности и поверхности уплотнения на гильзе и на блоке;

- в) вставить отремонтированную гильзу с прокладкой из мягкой меди в цилиндр, из которого она была вынута.

Гильза должна входить в цилиндр свободно, без усилий и выступать над плоскостью блока на 002—010 мм. Удобнее предварительно проверить величину утопания гильзы в цилиндре без прокладки.

Утопание должно быть в пределах 0,20 — 0,25 мм;

- г) закрепить гильзу держателем, чтобы она не выпала;

- отрезать от шнура две набивки заднего уплотнения коленчатого вала (длиной 120 мм каждая), вложить их в блок и держатель;

- произвести подсборку коленчатого вала, для этого вывернуть все пробки грязеуловителей шатунных шеек и удалить из них отложения.

Промыть и продуть масляные каналы и полости грязеуловителей сжатым воздухом, завернуть пробки моментом 38—42 Нм (3,8—4,2 кгсм);

- проверить состояние рабочих поверхностей коленчатого вала. Забоины, задиры и другие наружные дефекты не допускаются;

- запрессовать в задний конец коленчатого вала шариковый подшипник 80203 АС9 с двумя защитными шайбами. допускается использовать подшипник 60203А с одной защитной шайбой, при этом в полость для подшипника необходимо заложить 20 г смазки Литол-24

- привернуть к коленчатому валу маховик.

Гайки затянуть моментом 76—83 Нм (7,6—8,3 кгсм).

Законтрить гайки, отогнув один из усов стопорной пластины на грань гайки;

- привернуть к маховику нажимной диск сцепления в сборе с кожухом, предварительно отцентрировав ведомый диск с помощью оправки (можно использовать первичный вал коробки передач) по отверстию в подшипнике в заднем торце коленчатого вала.

Метки выбитые на кожухе нажимного диска и на маховике около одного из отверстий для болтов крепления кожуха, должны быть совмещены. Затяжку болтов производить моментом 20 — 25 Нм (2,0—2,5 кгсм).

- коленчатый вал, маховик и сцепление балансируются в сборе, и поэтому при замене одной из этих деталей следует произвести динамическую балансировку, высверливая металл с маховика

Балансировку коленчатого вала, маховика и сцепления в сборе не следует начинать, если начальный дисбаланс превышает 200 гсм. В этом случае необходимо узел раскомплектовать и проверить балансировку каждой детали в отдельности

— надеть на первую коренную шейку коленчатого вала заднюю шайбу упорного подшипника антифрикционным слоем к щеке коленчатого вала;

— обжать набивку заднего уплотнения коленчатого вала в блоке и держателе оправкой

- протереть чистой салфеткой вкладыши коренных подшипников и их постели. Установить вкладыши в постели;

- смазать чистым моторным маслом вкладыши коренных подшипников и шейки коленчатого вала и уложить коленчатый вал в блок цилиндров;

- надеть крышки коренных подшипников на шпильки блока так, чтобы фиксирующие выступы на верхнем и нижнем вкладышах каждой крышки были с одной стороны, а номера, выбитые на крышках, соответствовали номерам постелей.

При установке крышки переднего коренного подшипника усик задней шайбы должен войти в паз крышки.

Торец крышки переднего подшипника должен быть в одной плоскости с торцом блока цилиндров;

- посадить крышки коренных подшипников на свои места легким постукиванием резиновым молотком, крышки должны войти в пазы постелей блока цилиндров;

Окончательную затяжку необходимо выполнять динамометрическим ключом моментом 100—110 Нм (10—11 кг/см). Если отсутствует герметик, то стопорение гаек можно производить стопорной пластиной 24-1005301-01;

- установить в пазы держателя набивки резиновые прокладки и их боковую поверхность, выступающую из паза, обмазать мыльным раствором. Установить держатель на место и затянуть гайки;

- повернуть коленчатый вал, который должен свободно вращаться при небольшом усилии.

Вращать коленчатый вал можно за маховик или с помощью приспособления, состоящего из первичного вала коробки передач с приваренным к нему четырехгранником под ключ или ручку с квадратным отверстием.

Приспособление может быть также использовано для центрирования при постановке ведомого диска сцепления;

- поставить переднюю шайбу упорного подшипника антифрикционным слоем наружу, чтобы штифты, запрессованные в блок и крышку, входили в пазы шайбы;

— надеть стальную упорную шайбу коленчатого вала фаской во внутреннем отверстии в сторону передней шайбы упорного подшипника;

- напрессовать до упора шестерню коленчатого вала и проверить его осевой зазор.

Проверка производится следующим образом: заложить отвертку (вороток, рукоятку молотка и т. п.) между первым кривошипом вала и передней стенкой блока и, пользуясь ею как рычагом, отжать вал к задней части двигателя.

С помощью щупа определить зазор между торцом задней шайбы упорного подшипника и плоскостью бурта первой коренной шейки. Зазор должен быть в пределах 0,125—0,325 мм;

- произвести подсборку шатунно-поршневой группы.

Очистить днища поршней и канавки поршневых колец от нагара.

В случае замены поршней, гильз, поршневых пальцев или шатунов подсборку сопрягаемых пар следует производить при температуре деталей (20 ± 3)° С.

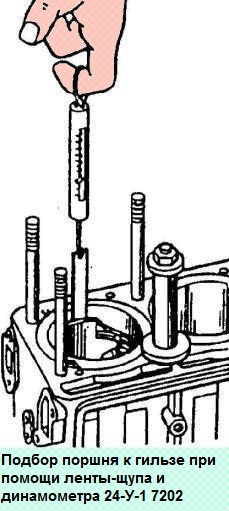

В расточенные или новые гильзы необходимо устанавливать поршни одинаковых с гильзой размерных групп.

Допускается подбор из соседних групп, при этом, как и при подборе поршней в работавшие гильзы, подбор производится по усилию протягивания ленты-щупа толщиной 0,05 мм и шириной 10 мм.

Лента-щуп размещается в плоскости, перпендикулярной оси поршневого пальца, по наибольшему диаметру поршня. Усилие на динамометре, соединенном с лентой-щупом, должно быть 35—55 Н (3,5—5,5 кгс);

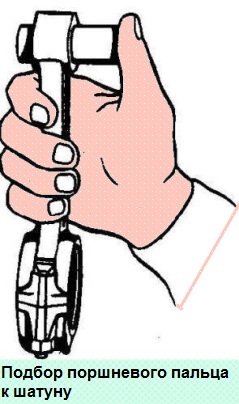

- подобрать поршневой палец к шатуну так, чтобы он плотно входил в отверстие шатуна под усилием большого пальца руки, перемещался свободно, без заеданий и не выпадал под действием собственной массы при расположении оси отверстия шатуна под углом 45° (ориентировочно).

Поршневой палец и шатун должны быть одной или смежной размерной группы.

При подборе поршневой палец должен быть слегка смазан моторным маслом. Размерные группы поршня и поршневого пальца должны совпадать.

Поршень с поршневым пальцем, поршневыми кольцами и шатуном в сборе должны контролироваться по массе. Разница в массе на один двигатель не должна превышать 12 г;

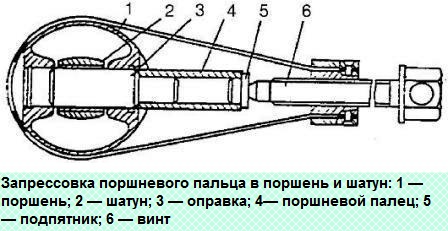

- запрессовать поршневой палец в поршень и шатун с помощью приспособления. Поршень при этом нагреть до температуры 60 — 88° С, поршневой палец слегка смазать моторным маслом.

Поршень соединить направляющей оправкой 3 с шатуном, надеть поршневой палец на тонкий конец оправки, как показано на надеть подпятник 5 на палец и винтом 6 дослать палец на место.

Запрессовка пальца в холодный поршень может привести к порче поверхности отверстий в бобышках поршня, а также к деформации самого поршня.

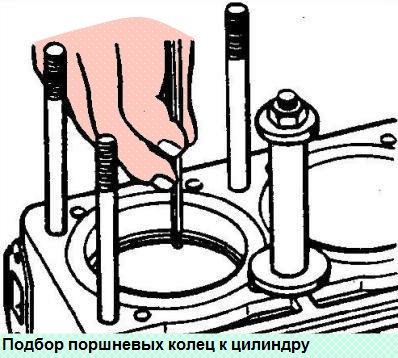

- подобрать по цилиндру поршневые кольца, как показано на рисунке.

Зазор, замеренный в стыках колец, должен быть 03—0,7 мм у компрессионных колец и 0,3—1,0 мм у стальных дисков маслосъемного кольца.

В изношенных цилиндрах наименьший зазор — 0,3 мм;

— щупом проверить зазор между кольцами и стенкой поршневой канавки, как показано на рисунке .

Проверку произвести по окружности поршня в нескольких точках.

Величина зазора должна быть для верхнего и нижнего компрессионных колец в пределах 0,050—0,870 мм, для сборного маслосъемного кольца — 0,135—0,335 мм;

• повернуть валик привода в положение, показанное на А, и поставить привод в гнездо блока.

При введении привода в гнездо необходимо слегка поворачивать валик масляного насоса, чтобы конец валика привода вошел в отверстие вала насоса.

Привод должен вставляться без значительных усилий.

В правильно установленном приводе прорезь во втулке валика должна быть направлена параллельно оси двигателя и смещена от двигателя, как показано на В;

- проверить наличие зазора в шестернях распределительного вала и привода;

- установить на нижний фланец блока цилиндров прокладку масляного картера;

- установить масляный картер на шпильки и закрепить его гайками с шайбами, равномерно затягивая гайки;

- установить и привернуть болтами нижнюю часть картера сцепления;

- очистить камеры сгорания и каналы головки цилиндров от нагара и отложений, протереть и продуть сжатым воздухом;

- притереть клапаны, используя притирочную пасту, составленную из одной части микропорошка М-20 и двух частей масла И-20А.

Перед началом притирки следует проверить, нет ли коробления тарелки клапана и прогорания клапана и седла.

При наличии этих дефектов восстановить герметичность клапана одной притиркой невозможно и следует сначала прошлифовать седло, а поврежденный клапан заменить новым.

Если зазор между клапаном и втулкой превышает 0,25 мм, то герметичность также не может быть восстановлена. В этом случае клапан и втулку следует заменить новыми.

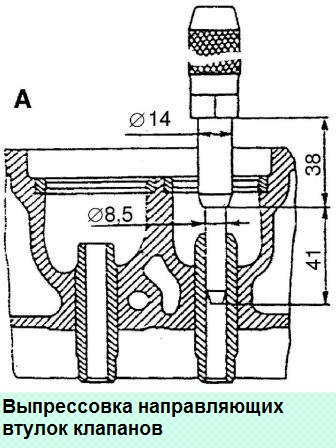

Клапаны (в запасные части) выпускаются стандартного размера, а направляющие втулки — с внутренним диаметром, уменьшенным на 0,38 мм (для развертывания их под окончательный размер после запрессовки в головку цилиндров).

Выпрессовка изношенной направляющей втулки производится с помощью оправки

Седла клапанов удаляются фрезерованием твердосплавным зенкером.

Ремонтные седла имеют наружный диаметр на 0,25 мм больше, чем стандартные, поэтому гнезда для седел растачиваются до следующих размеров: для седла впускного клапана — 49,25+0,025 мм, для выпускного — 42,25+0,025 мм.

Седла направляющие втулки перед сборкой надо охладить в двуокиси углерода (сухом льду), а головку цилиндров нагреть до температуры 160—175° С. Седла и втулки при сборке должны вставляться в гнезда головки свободно или с легким усилием.

Запрессовка новых втулок впускного и выпускного клапанов производится до выступания над головкой на 20мм после запрессовки развернуть отверстия втулок до диаметра 9 +0,022 мм, а фаски седла прошлифовать, центруя по отверстию во втулке.

При шлифовке следует обеспечить концентричность фаски на седле клапана с отверстием во втулке в пределах 0,05мм.

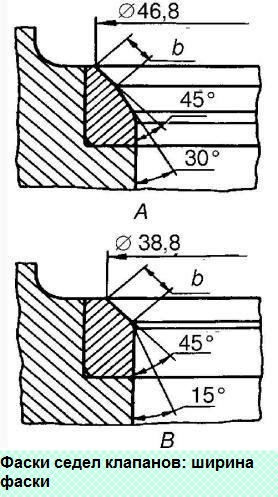

Фаски шлифуют под углом 45°. Наружный диаметр фаски у седла для впускного клапана должен быть 46,8 мм, а у выпускного – 38,8мм.

Ширина фаски должна быть у седла впускного клапана 1,8 – 2,3 мм., У выпускного — 2,3—2,5 мм.

Ширина фаски обеспечивается расшлифовкой отверстия седла впускного клапана под углом 30°, как показано на А, а выпускного клапана – под углом 15° клапана В. Фаска должна быть одинаковой по всему периметру.

После шлифовки седел и притирки клапанов все газовые каналы тщательно очистить и продуть сжатым воздухом, чтобы не осталось абразивной пыли;

- стержни клапанов обмазать тонким слоем коллоидного графита, разведенного в масле, применяемого для двигателя, или смазать маслом

- на направляющие втулки клапанов напрессовать маслосъемные колпачки, вставить клапаны во втулки согласно сделанным меткам и собрать их с пружинами. Убедиться, что сухари вошли в кольцевую канавку клапанов;

- натереть графитовым порошком с обеих сторон прокладку головки цилиндров и надеть ее на шпильки. Установить головку и закрепить ее гайками с шайбами.

Затянуть гайки динамометрическим ключом моментом 83—90 Нм (8,3—9,0 кг/см), соблюдая порядок

- прочистить проволокой и продуть сжатым воздухом отверстия в коромыслах, в оси коромысел и регулировочных винтах, в четвертой основной стойке оси коромысел и масляные каналы в головке цилиндров.

Проверить надежность посадки втулок коромысел. В случае слабой посадки во время работы втулка может сместиться и перекрыть отверстие для смазки штанги толкателя клапана. Такие втулки необходимо заменить;

- произвести подсборку оси коромысел. Перед постановкой каждого коромысла смазать его втулку моторным маслом;

- вставить толкатели в гнезда согласно меткам на них. Толкатели и отверстия в блоке предварительно смазать моторным маслом;

- вставить штанги в сборе с наконечниками в отверстия в головке цилиндров;

- установить подсобранную ось коромысел на шпильки и закрепить гайками с шайбами. Регулировочные болты своей сферической частью должны ложиться на сферу верхнего наконечника штанги;

- установить зазоры между торцами стержней клапанов и носиками коромысел. Зазор между коромыслами и первым и восьмым клапанами — 0,35—0,40 мм, зазор между остальными коромыслами и клапанами — 0,40—0,45 мм.

Пример классической Волги 21 серого цвета

Немного из истории двигателя ЗМЗ 21

На сегодняшний день модель мотора ЗМЗ 21 могла бы считаться устаревшей, если бы не некоторые моменты. Дело в том, что Ульяновский моторный завод взял за основу модель этого двигателя.

Так выглядит двигатель ЗМЗ 21 установленный на двадцать первой Волге

А в 2000-х годах наконец-то в конструкции исчезла сальниковая набивка, коленвал получил задний сальник от ВАЗ 2108.

Современный трехлитровый ДВС УМЗ также имеет корни ЗМЗ 21, принципиальная схема работы мотора одинакова с прототипом.

Типичные неисправности

Как и любой другой мотор, ЗМЗ 21 имеет свои наиболее уязвимые места. Вот некоторые из них:

Разборка двигателя

Для проведения капитального ремонта двигателя его сначала демонтируют с автомобиля, а затем разбирают. Итак, порядок разборки:

- Сначала сливаем моторное масло из поддона двигателя. Для слива откручиваем пробку, находящуюся снизу масляного картера.

- Разборку начинаем сверху. Отворачиваем клапанную крышку, она крепится на 6 болтах.

- Откручиваем 4 гайки оси коромысел и демонтируем ось. Вынимаем 8 штанг толкателей.

- Отворачиваем 10 гаек крепления головки блока цилиндров, и снимаем ГБЦ в сборе с коллекторами и карбюратором.

- Скручиваем две гайки привода трамблера и вынимаем его.

- Все, разборка сверху закончена. Переворачиваем двигатель и демонтируем поддон двигателя. Он крепится на 18 гайках. Обычно картер прикипает на месте, поэтому не нужно бояться приложить некоторое усилие для его съема. Главное – открутить все гайки.

Волга Газ 24 с двигателем V8

Выпускался с 1968 года. В 1985 году, когда на конвейер встала новая Волга ГАЗ-24-10, на ее базе стали выпускать аналогичную машину ГАЗ-24-34.

История автомобиля

Двадцать третью Волгу сменила ГАЗ-24-24. Основным заказчиком автомобилей было девятое управление КГБ, которым нужна была мощная машина, способная сопровождать правительственные ЗИЛы и Чайки, идти на равных с немногочисленными иномарками, имевшимися в СССР, а еще быть внешне неотличимой от выпускавшихся в то время Волг.

Исходя из этого задания было принято решение устанавливать в слегка модифицированные Волги моторы и КПП от Чаек. Кроме КГБ, некоторое количество машин было приобретено членами Политбюро и другими партийными чиновниками высшего ранга. Незначительное количество машин досталось спортсменам. Автомобиль поставлялся и спецслужбам союзных социалистических стран.

Особенности конструкции

Установленный на газ 24 двигатель v8

У мощной машины было 2 выпускных коллектора, которые в районе глушителя соединялись в 1 выхлопную трубу. Пятое отличие — это чуть более низкая посадка автомобиля, связанная с более высокой массой машины.

Усиливались передние лонжероны, пружины передней подвески, стабилизатор поперечной устойчивости. Кстати, по оценкам специалистов, кузов ГАЗ-24 подвергался меньшему количеству модификаций, если сравнивать с кузовом ГАЗ-21. Это связано с тем, что при проектировании Волги 24 конструкторы заложили запас прочности под возможные модели двигателей с 6 и 8 цилиндрами.

Процесс установки на ГАЗ 2410 мотора COUPE CUSTOM V8

Крупногабаритный двигатель едва влезал в подкапотное пространство Волги, поэтому его установка осуществлялась с наклоном 13 градусов влево. Из-за больших размеров мотора Чайки потребовались изменения в рулевом механизме и воздушном фильтре. Гидроусилитель руля был выполнен с отдельным рабочим цилиндром, а на стандартной Волге он был интегрированным (встроенным).

Пример пятиступенчатой коробки передач для Волги газ 24

Коробка передач была трехступенчатая, с гидротрансформатором. Рычаг коробки имел 4 положения: задний ход, нейтраль, движение и пониженный ряд (если переключать спереди назад). Как и у многих АКПП того времени, режима парковки в коробке нет. На месте автомобиль с работающим двигателем удерживался ножным или стояночным тормозом.

Учитывая тот факт, что такие машины собирались в цехе малых серий, все переоборудование осуществлялось исключительно вручную. Окраска с несколькими слоями эмали и лака, антикоррозийная обработка кузова была такой же, как у Чайки, то есть существенно качественнее конвейерного варианта.

Машины, собираемые под заказ партийных чиновников, часто оснащали кондиционером, салон обивали велюром или плюшем, ставили электростеклоподъемники.

Особенности эксплуатации

В повседневной эксплуатации мощные Волги были сложнее обычных. В связи с тем, что на передние колеса приходилась значительно большая нагрузка, управляемость на дороге ухудшилась. Изменилась и развесовка. После установки мощного двигателя большая часть веса теперь приходилась на передние колеса, задние были постоянно разгружены. Даже на асфальте при резком открытии дроссельной заслонки задние колеса срывались в пробуксовку. На скользких покрытиях эта проблема преследовала водителей постоянно. Особенно опасен был срыв колес в пробуксовку при прохождении поворотов, машину сразу заносило.

Частично эту проблему решал балласт — бетонные или металлические балки, укладывавшиеся в багажник. В багажном отделении сохранившихся экземпляров можно встретить чугунные или свинцовые плиты массой 90 кг, иногда дополняемые бордюрными камнями или крышками от водопроводных люков.

Дополнительная тяжесть несколько ухудшала динамику, зато позволяла более-менее контролировать машину на дороге. Проблему управляемости усугублял гидроусилитель руля. Уплотнения постоянно текли, из-за чего и так невысокий коэффициент усиления постоянно падал. Водители на многих машинах самостоятельно отключали гидроусилитель. На ровной прямой Волга легко разгонялась до 160 км/час. Но стандартные тормоза не справлялись с нагрузкой и остановить машину было проблематично.

Кстати, вопрос максимальной скорости такого автомобиля до сих пор достоверно не выяснен. Завод-изготовитель гарантировал максимальную скорость 160 км/час, но известно, что Волга V8 могла идти 170 и даже 180 км/час.

Готовый к установке на ГАЗ 24 двигатель и коробка передач

Про саму сборку много писать не буду, напишу только о некоторых важных тонкостях при сборке мотора. Некоторые из них играют не последнюю роль для правильной работы мотора.

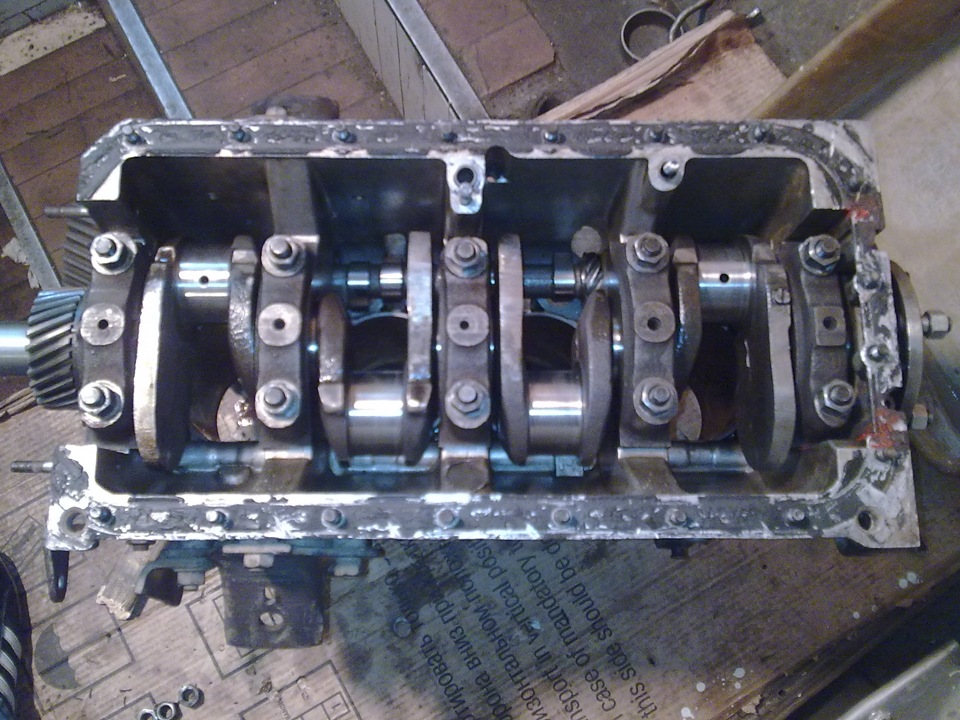

Для начала расскажу про коленвал.

Перед окончательной установкой нужно поставить вал на место без смазки на сухую, без набивки.

Так же надо предварительно убрать продольный люфт. Для этого я использую алюминиевые банки из под пива =). Бывают разной толщины, подбираем чтоб вал не зажимало но и люфта чтоб не было.

Далее соблюдая все моменты и порядок затяжки закрепить вал на место. Если все правильно расточили должно крутится от руки без особых усилий (за шпильки крепления или за противовесы — руками). И в то же время вал не должен люфтить в поперечном направлении. Если при проворачивании чувствуется закусывание — значит либо вал кривой, либо блок (особенно если двиган был стуканут). Если закусывание есть но не большое это не страшно, просто после снятия будет видно где на вкладышах натирает. Так же при свободном вращении тоже натрет. Вот эти места нужно немного подшлифовать мелкой шкурочкой (800-1000) в солярке и обязательно не путать вкладыши после такой проверки (то есть где сняли туда и поставили обратно). При свободном вращении проделать тоже самое но менее интенсивно. Далее снова проверить но уже с маслом — больше натираний не должно быть.

То же самое проделываем с шатунами.

В итоге все должно крутится от руки. А если проверять с маховиком то вал должен сам прокручиваться на 1-1,5 оборота после вращения. Опять же повторюсь люфты не допускаются. Для масляной пленки люфт в ручную не чувствуется. Просто многие расточники любят просаживать размеры и точат больше чем положено, так как качество валов и блоков данных моторов плохое, и чтоб им не возвращали из за тяжелого прокручивания валы из за плохой соосности в блоке они просаживают размеры — в итоге люфт хоть и не большой обеспечен.

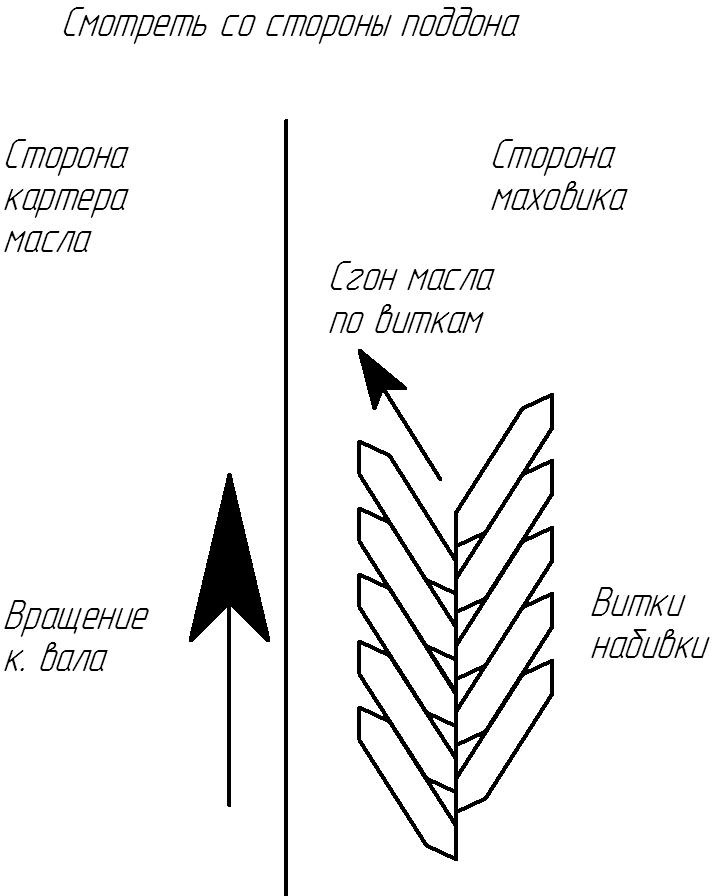

Набивка

Использовать только качественную ("мерседесовскую") и ставить по вращению коленвала на сгон масла по плетению.

Предварительно подбив молотком и смазать обильно маслом установить плотно с усилием в канавки.

Отрезать не под корень (оставляя по 1-1,5мм) — зажмет. Флажки смазывать герметиком и и при установке забивать их бородком до правильной посадки а не срезать концы. Так как при установке крышки с набивкой они сползают немного вверх.

Далее про гильзы.

Гильзы должны быть выше блока (выступать) на 0,01-0,1мм. Лучше на 0,05мм =) (Замеряется при снятии ГБЦ. И соответственно делается вывод — оставить как есть, просадить или поднять). При установке новых гильз не определить (Выступ будет большой, так как прокладки под гильзами не сжаты) но все же можно прикинуть по старым гильзам как они сидели и т.д. При малом выступе гильзы плохо зажимает в блок и они "болтаются" на высоких оборотах, так же высок риск прогорания прокладки ГБЦ. Слишком большой выступ не даст головке хорошо сесть на блок и по стыку может выходить охлаждающая жидкость. Но самое главное чтоб гильзы выступали все на одном уровне! Под мои гильзы нет не медных не резиновых колец как под стандартные гильзы 402 и 417 соответственно. Я так же пользуюсь пивными банками и очень даже успешно. Главное все хорошо промазать качественным высокотемпературным герметиком.

Распредвал.

Распредвал выбирать при замене только с микрометром, и выбирать из большой или хотя бы имеющейся в магазине кучи, так как качество никакое и шейки обычно просажены чуть ли не на десятки. Так же шестерня должна сидеть без люфта и насаживаться только запрессовкой. Если есть люфт и садится она свободно нужно закернить посадочное место на валу и будет норм =). Шестерни тоже делают кривые. Поэтому я сделал разрезную).

После всех регулировок я повернул распредвал (относительно не разрезанной) на 4-5 градусов назад относительно вращения (на фото можно увидеть смещение отверстия) — угол запаздывания закрытия после НМТ впускного клапана увеличится на эти самые градусы. Это даст небольшую прибавку на более высоких оборотах.

Голова

Многие при ремонте не обращают внимание на пружины. А их не помешает проверить, особенно после перегрева!

Лучше всего проверять специальным устройством где можно определить величину преднатяга на засухаренной пружине. Приспособу так же можно соорудить самому. Но в принципе все можно примерно прощупать руками. Просаженная пружина заметно мягче нормальной.

Совсем просаженные видно на глаз =)

А вот нормальные

Так же проверяем и малые пружины.

На просаженных пружинах клапана будут зависать даже на средних оборотах — потеря мощности.

На головках где используется одна но более жесткая пружина 24я рекомендую заменить на две. В паре они жестче одной и пара пружин позволяет нейтрализовать резонанс пружин (по идее для этого и поставили 2 шт а не для страховки как многие думают).

Сухарики тоже бывают разные кривые. Нужно чтоб клапан торчал из тарелки обязательно.

Прокладку тоже нужно выбирать качественную, она на ощупь более плотная и не смазана огромным количеством графитки. И на ней есть герметик. Плохую прокладку можно определить сразу когда будете тянуть гбц к блоку. Не будет чувствоваться четки упор, она будет давиться и давится. В итоге ее быстрее пробьет.

Update: Прокладки с герметиком брать только производства Фритекс. Остальные дрянь. Так что либо Фритекс, либо старинные без герметика.

Так же если на прокладке отверстия маленькие круглые их лучше увеличить по форме каналов в гбц и сделать их чуть меньше чем в головке. Вырезать меленьким острым зубилом.

.

А вообще, по прокладкам на 24Д…, 402 можно почитать тут. Все хорошо расписано.

Так же часто встречается что штанги задевают гбц и стираются в месте касания. А так как мои штанги еще и на 1 мм толще я просверлил отверстия в гбц на 1,5мм больше. В итоге не доглядел и попал в масленный канал.

На прошлой головке отверстия увеличены на 1 мм и небыло подобного. Опять же тут литьё сыграло злую шутку. Но я решил данную проблему вставкой трубки в канал предварительно увеличив его по трубке, и все четко (правдв времени потратил не мало чтоб добится герметичности). Так что нужно внимательнее осматривать литье при таких процедурах =).

Ну и так общие советы.

Используйте хороший гермитик без применения прокладок там где это возможно. Я в своем моторе прокладки использовал только под клапанную крышку (резина), коллектора (металлоасбест с герметиком) и ГБЦ. Боковая крышка пробковая с промазыванием герметиком с обоих сторон. Все остальное на герметик. Так же сквозные болты и шпильки нужно садить на герметик. Вот залог сухого мотора.

У многих из под бензонасоса "ПЕКАР" бежит масло. Дело в том что пекаровцы (бл…) сделали тонкий ответный фланец крепления насоса (на старом с клапанами фланец крепче) и его выгибает при работе. И ни какие прокладки обычно не помогают на 100%. Для решения этой проблемы я зарепил этот флянец еще на четыре шпильки м5. И без каких либо прокладок на качественный герметик.

У многих из под трубки переходника масленного фильтра бежит масло. Посмотрите на качество изготовления этой трубки)

Так вот ее надо подогнуть по месту чтоб она подходила по отверстиям и прижималась болтами без напряженного состояния. Так же ее нужно ставить на медные, предварительно обоженные шайбы. Можно на алюминиевые, они лучше держат но одноразовые. Так же не помешает промазать их герметиком.

Переднюю крышку затягивать только после установки флянца шкива к.вала. так как часто она затягивается со смешением относительно флянца и сальник на крышке прижимается к флянцу не по всей коружности равномерно — течь обеспечена, хоть и не сразу. По этому затягивать крышку следует только после центровки отверстия на крышке с флянцем к.вала.

Ну и так для кучи суда же напишу что я сделал для установки насоса ГУРа. Неподвижный кнонштейн найти сложно и не дешего он стоит. Сделал его из толстого уголка (5мм) и стандартной лапы опроры мотора.

Если кому надо чертежи — поделюсь.

Покупать за 3000 руб шкив к.в. совсем бред. Нужно проточить такой же ручеек на расстоянии 18мм (точно такое же расстояние между двумя стандартными ручьями) и все. Балансировка при этом не сбилась, проверял в сборе с коленом маховиком и сцеплением. Все отлично. Но опять же зависит от литья.

Читайте также: