Как сделать станок для шлифовки дисков

Обновлено: 07.07.2024

Многие инструменты и приспособления для обработки заготовок из металла и дерева можно изготовить самостоятельно. А сэкономленные деньги можно потратить на покупку расходников (наждачную бумагу, диски для УШМ, сверла и т.д.).

В сегодняшней статье расскажем, как своими руками сделать настольный дисковый шлифовальный станок для работы с деревянными и металлическими заготовками.

Идею изготовления самодельного шлифстанка для домашней мастерской подсмотрели у автора YouTube канала DIY Tools.

Возможно, вам также интересно будет прочитать статью-обзор: как сделать шестеренчатый гибочный станок по металлу .

Что представляет собой самоделка: основные элементы конструкции

Самодельный шлифовальный станок представляет собой небольшое основание, на котором закреплены хомут для электромотора, а также опорная подставка — для крепления корпусных подшипников, через которые будет проходить приводной вал.

Также к основанию крепятся две боковых стенки, сверху которых прикручивается рабочий столик. В одной из боковых стенок просверлено отверстие, чтобы можно было вставить шланг от пылесоса.

Поскольку родной вал двигателя короткий, то его необходимо удлинить. Для этого используется вал такого же диаметра и переходник.

Пошаговый процесс изготовления дискового шлифстанка

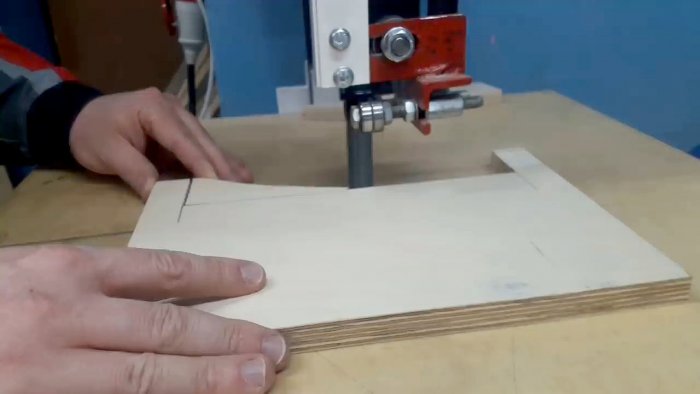

Первым делом необходимо сделать основание станка. Для этого от куска фанеры толщиной 20 мм отпиливаем заготовку требуемого размера.

Далее надо будет изготовить хомут для фиксации электромотора.

Отпиливаем кусок толстой доски, делаем разметку, и высверливаем отверстие требуемого диаметра. Затем надо просверлить еще два отверстия по краям заготовки — под болты.

Распиливаем заготовку на две части (ровно пополам). Нижнюю часть хомута прикручиваем к основанию. Рядом крепится опорная площадка.

Устанавливаем электродвигатель, и фиксируем его второй частью хомута.

На вал мотора надеваем переходник, и вставляем в него удлинитель вала.

После этого необходимо будет прикрутить к опорной площадке три корпусных подшипника. Важно, чтобы опорная поверхность была идеально ровной.

Изготовление диска

На следующем этапе можно приступить к изготовлению диска, к которому будет крепиться наждачная бумага.

Для этого из куска фанеры толщиной вырезаем круг подходящего диаметра, и обрабатываем его на гриндере.

К задней части диска крепится кольцо из фанеры.

С помощью суперклея необходимо приклеить к лицевой части диска круг из наждачной бумаги.

После этого надо будет установить диск с наждачкой на удлиненный вал, и надежно закрепить.

Сборка приспособления

В завершении останется только изготовить рабочий столик (проще всего — из фанеры). К основанию крепим две боковых стенки, и сверху прикручиваем столик.

Подробно о том, как сделать дисковый шлифстанок своими руками, можно посмотреть в авторском видеоролике. Спасибо за внимание.

Дисковый шлифовальный станок из всего списка оборудования для мастерской имеет самую простую конструкцию. В связи с этим такой инструмент можно сделать самостоятельно, а сэкономленные деньги потратить на что-то еще. Самодельный шлифовальный станок не уступает фабричному, а его изготовление займет всего 1 день.

Основные материалы:

- электродвигатель (как вариант вполне можно взять от стиральной машинки);

- фанера 15-20 мм;

- двусторонний скотч;

- наждачная бумага;

- канализационная труба 50 мм;

- эпоксидный клей;

- столярный клей;

- саморезы.

Изготовление станка

Предлагаемая конструкция станка подогнана под устройство корпуса двигателя от насосной станции или компрессора. Главное условие – наличие в его передней части плиты крепления.

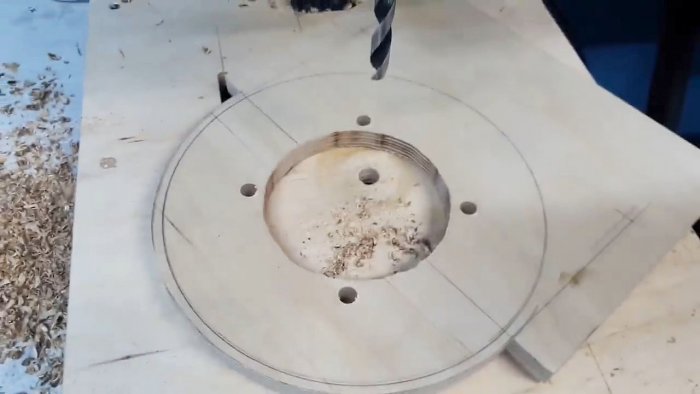

Из фанеры вырезается диск диаметром 230 мм для крепления наждачки.

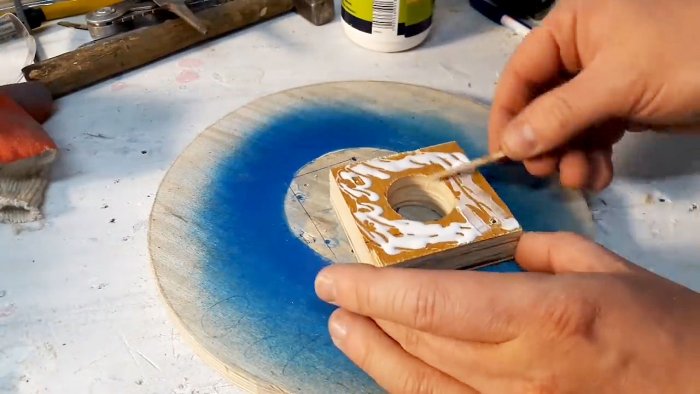

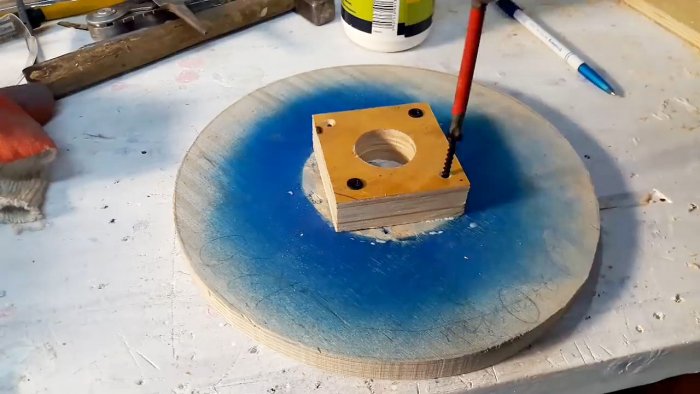

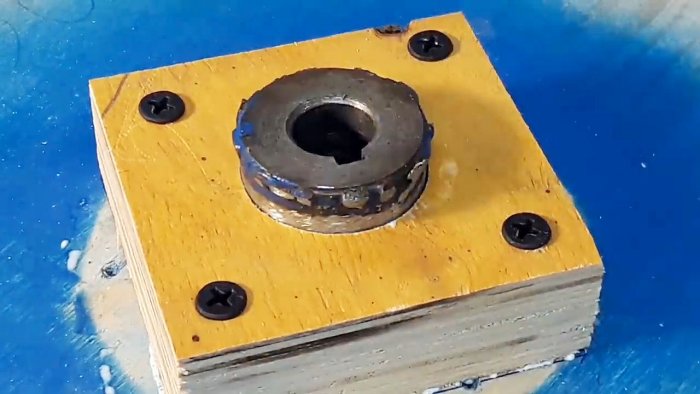

Для его фиксации на валу двигателя изготовляется планшайба. Ее корпус вырезается из фанеры. Планшайба закрепляется в центр круга столярным клеем и саморезами.

После застывания эпоксидного клея диск устанавливается на вал мотора и уже на нем обтачивается наждачной бумагой под идеальный круг.

Для изготовления стойки опорного столика лист фанеры прикладывается к переднему креплению мотора, обводится по верхней окружности и вырезается.

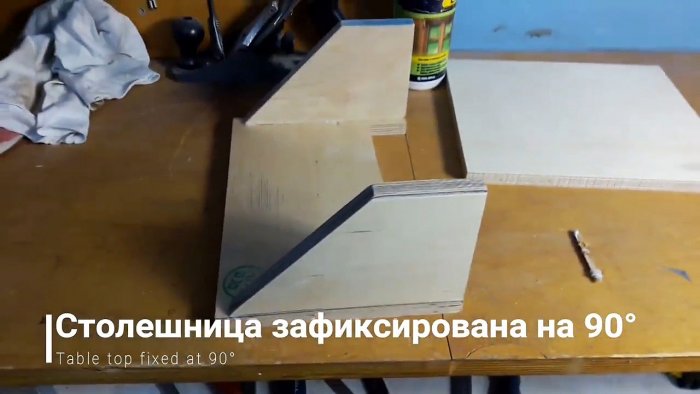

По его бокам должны получиться плечи для фиксации П-образной столешницы. Чтобы жестко соединить стойку и столешницу нужно вырезать из фанеры и прикрепить снизу 2 косынки. Естественно везде соблюдается угол 90 градусов.

На шлифовальный диск приклеивается двухсторонний скотч. Сверху клеится наждачная бумага и обрезается по контуру. Диск ставится на место, столик собирается и станок запускается. Круг с абразивом подотрет столешницу, расширив зазор, если тот был вырезан слишком узким.

Далее нужно закрыть диск снизу, чтобы во время работы опилки не разлетались. Для этого вырезается прямоугольная вставка. Она закрепляется между косынками и столешницей.

Для защиты глаз от опилок делается кожух. Для этого вырезается полоса пластика или жести, которая просто прикручивается над диском к опоре столика.

Это простой в изготовлении шлифовальный станок, который не пылит при работе и позволяет экономить на расходниках. Для него можно покупать дешевую бумагу и просто клеить ее двусторонним скотчем. Если для его изготовления использовать мощный мотор, то станок не тормозит при шлифовке, как многое фабричное оборудование.

На машинах с пробегом часто можно ощущать биение или вибрацию при нажатии на педаль тормоза. Причина этого кроется в корке ржавчины на тормозных дисках. Ее наличие делает торможение менее эффективным, к тому же сопровождается характерным скрежетом. Эта проблема решается шлифовкой дисков, что очень легко делается на самодельном станке. Такой станочек можно сварить у себя в гараже или мастерской всего за 2 часа.

Материалы:

- Двигатель от стиральной машины;

- листовая сталь 3 мм;

- уголок 20х20 мм;

- ступица колеса;

- приводной ремень;

- клапанная пружина;

- труба 25-32 мм.

Процесс изготовления станка для шлифовки тормозных дисков

Из листовой стали необходимо вырезать пластину, которая послужит подошвой станка. Ее размеры индивидуальны, так как зависят от диаметра диска и имеющегося в наличии приводного ремня. Нужно, чтобы хватило места закрепить на подошве двигатель и ступицу, при этом, чтобы шлифуемый диск не соприкасался со шкивом мотора.

В штатное крепление двигателя стиральной машины вставляется стальной прут подходящего диаметра. Затем из листовой стали или полосы вырезаются 2 проушины и перемычка, из которых сваривается скоба крепления.

Двигатель требуется установить вертикально валом вверх на подошву, подставив что-то снизу, чтобы создать до нее зазор 10-20 мм. Затем скоба приваривается к пластине снизу. Чтобы ее не согнуло, следует доварить косынку для жесткости.

Сбоку к подошве необходимо приварить стойку для установки ступицы. Для этого можно использовать муфту регулировки схождения колес. На ней имеются проточки, что позволяет зажать ступицу. Гайка муфты приваривается к трубке, чтобы удлинить конструкцию.

Далее нужно высчитать высоту, на которой будет размещаться ступица относительно шкива на вале электромотора. Она должна быть ниже, чтобы закрепленный на ней диск был вровень со шкивом. Трубка приваривается вертикально к подошве. Чтобы ее не вырвало, соединение укрепляется косынками.

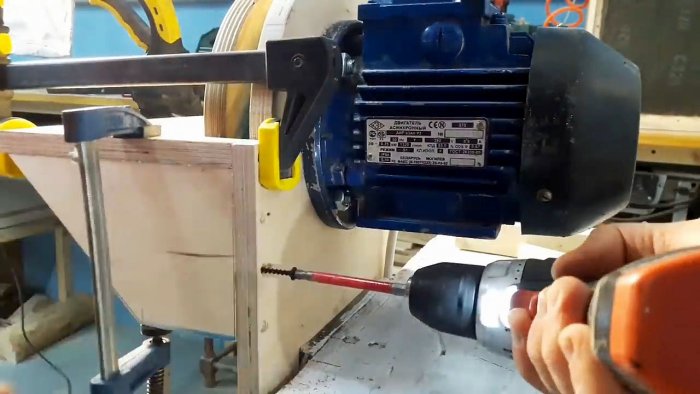

Между двигателем и его креплением вставляется клапанная пружина. Чтобы она не выпадала, ее можно приварить. Сбоку прикручивается ступица.

Теперь необходимо подключить кабель с вилкой к электромотору. Если там 4 проводка, то можно методом проб найти сочетание двух из них, при котором он запускается. Ничего страшного не произойдет, можно смело прикручивать кабель с вилкой и вставлять ее в розетку. Если двигатель не заработал, то нужно подсоединиться к другой паре проводов. Лишние же проводки изолируются.

На ступицу зажимается тормозной диск. Между ним и шкивом мотора натягивается приводной ремень. Если тот коротковат, то сопротивление пружины может согнуть подошву из тонкой стали. Чтобы такого не произошло, ее возможно потребуется усилить, наварив снизу уголки.

С нагрузкой в виде диска мотор не запускается, его нужно слегка подтолкнуть. Затем после разгона поверхность тормозного диска шлифуется. Сначала используется крупная наждачка Р80, а потом зернистость понижается до Р320. В итоге получаем гладкий диск без рисок, который тормозит плавно и тихо.

Смотрите видео

Я уже несколько лет занимаюсь изготовлением ножей, и всегда использую в своем деле 2,5 x 60 см и 10 х 90 см ленточные шлифовальные станки. На протяжении долгого времени мне хотелось приобрести еще одни, с шириной ленты 5 см, так как это упростило бы мне работу. Так как такая покупка была бы накладной, я решил сделать его самостоятельно.

Проблемы при проектировании будущего станка:

Необходимо было преодолеть три ограничения. Во-первых, по месту не было ленты шириной 10 см, ее можно было заказать только по интернету. Для меня этот вариант казался не очень приемлемым, так как нет большего разочарования, чем обнаружить, что лента износилась и требует замены, а вам приходится ждать неделю или две пока придет новая. Во-вторых, существовала проблема с роликами. Я искал, но не мог найти подходящие для 10 см ленты. В-третьих, мотор. Для ленточного шлифовального станка нужен довольно мощный электродвигатель, а я не хотел излишне тратиться на этот проект. Лучшим вариантом для меня было использование бывшего в употреблении мотора.

Решения проблем проектирования:

Первая проблема с лентой нашла простое решение. Так как ремень 20 х 90 см находился в свободной продаже в строительных магазинах по сносной цене, я мог из него сделать два по 10 см. Это накладывало ограничения на размеры моего станка, но из-за ценовой эффективности, этот вариант был наилучшим. Вторая проблема решалась при помощи токарного станка. Для этого я посмотрел видео в интернете, и понял, что могу сам изготовить нужные мне ролики. С мотором задача была посложней. В гараже у меня лежало несколько электродвигателей, но по некоторым причинам пришлось от них отказаться. Наконец, я свой выбор остановил на старом станке для резки плитки, в котором был установлен 6-амперный электромотор. На тот момент я осознавал, что данной мощности может быть маловато. Но так как работа была на стадии эксперимента, я решил сначала добиться рабочего варианта станка, а мотор можно будет заменить позже. На самом деле, для небольшого объема работы мотор подходит. Но если вы собираетесь производить на нем более интенсивное шлифование, я бы рекомендовал 12-амперный минимум.

В конце концов было интересно поэкспериментировать. И я подумал, что будет полезно поделиться станком для изготовления ножей, при этом не тратя большого количества денег.

Инструменты и материалы

- Угловая шлифовальная машина с отрезными дисками.

- Дрель и сверла.

- Гаечные ключи на 11, 12 и 19.

- Токарный станок.

- Тиски.

- Электродвигатель (минимум 6 А, или рекомендуемый на 12 А).

- Различные подшипники.

- Гайки, болты, шайбы, стопорные шайбы различных размеров.

- Металлический уголок.

- Шлифовальная лента 20 см.

- 10 см шкивы.

- Мощная пружина.

- Стальная планка 4 х 20 см.

- Брус 2,5 х 10 х 10 см из дерева или МДФ.

Электромотор для станка

У меня был выбор из нескольких моторов, но у электродвигателя, который стоял на станке для резки плитки был более подходящий кожух. В некоторой степени работа над станком походила на эксперимент, потому что я не был уверен в достаточной мощности мотора. Поэтому я остановился на модульном решении с рамой для ленточного механизма в качестве единого элемента, которую можно снять и переставить на более мощную основу. Скорость вращения мотора меня вполне устраивала, но беспокоило, что 6 А даст слабую мощность. После небольшого испытания, я увидел, что для простой работы данный электродвигатель подходил, но для более интенсивной работы, нужно выбрать что-то помощнее. При проектировании вашего станка, на этот момент обратить внимание.

Как я упоминал, кожух у электродвигателя был очень подходящим, так как позволял создать вертикальный станок, который будет легко перемещать.

Сначала нужно его высвободить, сняв рабочий стол, пилу, защиту, поддон для воды, оставив лишь электродвигатель. Еще одним преимуществом использования данного мотора был сердечник с резьбой и гайкой для фиксирования пилы, что позволяло установить шкив без использования шпонки (что такое шпонка, я объясню позже).

Так как у меня был в наличии слишком широкий шкив, я решил использовать крупные прижимные шайбы, которыми обычно закрепляют пилу, перевернув одну обратной стороной, чтобы между ними оказался клиновидный желоб. Я обнаружил, что пространство между ними слишком узкое, и, чтобы его расширить, поставил между ними стопорную шайбу. Преимущество в данном способе заключается в том, что у прижимных шайб есть плоский край, который фиксируется с плоским краем для одновременного вращения с сердечником.

Ремень

Приводной ремень я использовал 7 х 500 мм. Можно использовать стандартный 12 мм, но тонкий более гибкий, и он будет меньше нагружать мотор. Ему ведь не нужно вращать шлифовальный круг.

Устройство ленточного шлифовального станка

Определение типа привода

Главным вопросом было вращать главный шкив непосредственно электромотором или при помощи дополнительного шкива и приводного ремня. Прежде всего, я выбрал ременную передачу потому, что я хотел, чтобы у меня оставалась возможность замены двигателя на более мощный, однако, была еще одна причина. Когда вы производите интенсивную обработку металла, есть риск столкнуться с некоторыми проблемами. Ременная передача в таких случаях будет проскальзывать, в то время как прямой привод создаст большие проблемы. С ремнем устройство будет более безопасным.

Изготовление рамы и ее установка

Важно упомянуть, что использование металлического уголка в качестве рамы может иметь как преимущества, так и недостатки. Очевидным преимуществом является то, что его удобно собирать, как конструктор в детстве. Но главный недостаток – он крепкий только в двух направлениях, но слаб при скручивании. А значит, нужно учитывать эту слабость и просчитать, какой крутящий момент может передаваться от шкивов на раму, и компенсировать его при помощи дополнительных перемычек.

Резка:

Для резки уголка можно использовать ножовку, но угловая шлифовальная машина с отрезным диском сделают дело быстрее. После того, как отрезали все элементы, я бы рекомендовал зашлифовать все их острые края, чтобы не порезаться во время сборки. Отверстия можно просверлить при помощи обычной дрели и смазочно-охлаждающей жидкости.

Главный ролик

Главный ролик – это наиболее важная деталь проекта, так как он получает крутящий момент от мотора и передает его на ленту. Для его крепления я использовал старую втулку, но рекомендую вместо этого использовать подшипник. Втулки справляются со своей задачей, но они постоянно перегреваются и требуют регулярной смазки. Более того, они могут разбрасывать грязную смазку, что раздражает во время работы.

Вал:

По сторонам вала есть резьба с разным направлением, чтобы при вращении крепежные болты не откручивались. Если вы обрежете одну сторону с резьбой, как это сделал я, оставьте ту, которая идет против часовой стрелки, иначе вам придется сделать контровочный болт (я опишу, как его сделать позже) и шплинт. На обрезанный край будет надеваться главный шкив.

Шкив:

Продолжая тему повторного использования, я нашел у себя старый шкив с другого проекта. К сожалению, я его подготовил под резьбовой штифт, на котором он должен был держаться, но, на самом деле, это не проблема. В этом шкиве я сделал прямоугольный вырез. Затем при помощи угловой шлифмашины я прорезал паз на конце вала. Разместив шпонку в отверстии, образованном пазом вала и прямоугольным вырезом шкива, я надежно зафиксировал их относительно друг друга.

Изготовление роликов для шлифовального станка

Я сделал ролики из нескольких отрезков древесины твердой породы толщиной 2,5 см. Но можно использовать МДФ, фанеру или другой материал. При укладывании слоев нужно делать так, чтобы волокна располагались перпендикулярно, это придаст роликам дополнительную прочность и слои не расколются.

Необходимо изготовить три ролика: главный ролик, верхний ролик и натяжной ролик. Главный ролик сделан из двух 13 х 13 см кусков толщиной 2,5 см. Верхний и натяжной ролики из двух кусков древесины размером 10 х 10 см.

Процесс:

Начните со склеивания пар 13 см и 10 см кусков древесины, зажав их струбцинами. После высыхания клея, обрежьте углы при помощи торцовочной пилы, затем отыщите центр каждой детали. Закрепите их в токарном станке и обрабатывайте, пока их размеры не станут 5 х 10 см и 5 х 8 см.

Верхний и натяжной ролики:

Далее необходимо установить подшипники в роликах размером 5 х 8 см. Выберете корончатое или перовое сверло, и в центре высверлите углубление на ширину подшипника. Внутренне кольцо подшипника должно свободно вращаться, поэтому нужно высверлить отверстие, проходящее насквозь ролика через внутреннее кольцо подшипника. Это позволит болту пройти насквозь с минимальным отверстием.

Главный ролик:

Эта деталь делается немного по-другому. На нем нет подшипников, однако если вал выходит из ролика меньше чем на 5 см, нужно будет сточить ролик по ширине. Измерьте диаметр вала и в центре ролика нужно высверлить такое же отверстие. Попробуйте вставить вал, он должен крепко держаться, иначе ролик будет трясти.

Скрепление роликов болтами

Далее следует скрепить две половины роликов болтами, не стоит полагаться лишь на клей. Помните, что головки болтов нужно утопить в дереве, так как ролик вращается в непосредственной близости с рамой.

Рычаг натяжения

Рычаг изготовлен из металлической планки размером 10 х 30 х 200 мм с закругленными краями. В ней необходимо высверлить довольно крупные отверстия, поэтому я рекомендую для этого использовать сверлильный станок и много смазки. Всего понадобиться 4 отверстия. Первое в точке вращения. Он находится не в центре планки, а на 8 см от ее края. Второе отверстие будет находится на краю, ближнем к точке вращения. Оно будет служить для крепления пружины. Два дополнительных отверстия нужно высверлить на противоположном конце, приблизительно 5 см друг от друга. Они должны быть немного шире в диаметре, так как будут использоваться для настройки, о которой я расскажу далее.

Когда все отверстия сделаны, можно закреплять плечо на вертикальном уголке между верхним роликом и основой. Конец, на котором будет крепиться пружина, направлен в сторону главного ролика. Он должен свободно вращаться, поэтому я рекомендую использовать для крепления две гайки, основную закрутив не до конца, а вторую используя в качестве контргайки.

Установка роликов

Верхний ролик крепится статично, и должен четко находится в одной плоскости вместе с натяжным роликом и главным роликом. Можно сделать все на глаз, но я рекомендую хорошо все проверить уровнем. Для выравнивания ролика можно добавить шайбу, или, если ее мало, – болт. Они вставляются между рамой и роликом.

Не нужно полностью устанавливать натяжной ролик. Нужно еще сделать стабилизирующее приспособление.

Стабилизация ленты

Износы на роликов или неровная их поверхность могут привести к тому, что во время работы абразивная лента постепенно сойдет с них. Стабилизирующее приспособление – это устройство на натяжном ролике, которое позволяет ему быть под углом, обеспечивающим удержание абразивной ленты по центру. Его устройство намного проще, чем оно выглядит, и состоит из фиксирующего болта, немного свободного хода натяжного ролика и регулирующего болта.

Сверление отверстий в болтах:

Для этой цели я изготовил приспособление, в виде клиновидного выреза в доске, которое поможет в момент сверления удерживать болт на месте. Можно сделать это и вручную, но я не рекомендую.

Фиксирующий болт

Фиксирующий болт, это простой болт с высверленным в нем отверстием, и который устанавливается на планку через широкое отверстие, которое находится ближе к точке вращения рычага. Так как он расположен между рычагом и роликом, его головку нужно сточить, чтобы ролик его не цеплял. Болт должен быть закреплен, как показано на рисунке.

Болт, на котором крепится ролик

Его нужно немного ослабить, чтобы натяжной ролик имел небольшой люфт. Но чтобы он не раскрутился, нужно изготовить корончатую гайку. Для этого нужно лишь сделать надрезы на гранях обычной гайки, чтобы она выглядела, как корона. В самом болте будет два высверленных отверстия: одно для регулирующего болта, и оно будет выравнено в линию с отверстием фиксирующего болта, и другое для фиксирования корончатой гайки с помощью шплинта.

Болт для настройки:

После того, как натяжной ролик поставлен на свое место, можно установить регулирующий болт, который будет проходить сквозь отверстия фиксирующего болта и болта, на котором вращается натяжной ролик. Система работает, когда затягиваешь регулировочный болт, заставляя ось вращения натяжного ролика сместить угол вращения наружу, таким образом заставляя ленту стремится ближе к механизму. Пружина с другого конца рычага регулирует натяжение в противоположном направлении. Я рекомендую закрепить регулировочный болт контргайкой, так как вибрации могут ослабить его.

Примечание: Можно добавить пружину с обратной стороны натяжного ролика, но я не нашел причин, почему это стоит делать. Небольшим преимуществом будет то, что таким образом ролик, будет иметь меньший люфт. Но добавлю, что я этого не делал, и никаких проблем у меня не возникло.

Завершение работы по изготовлению станка своими руками

Когда все сделано, нужно еще раз проверить все болты, и убедиться, что механизм стабилизации собран правильно. Затем нужно включить приспособление в первый раз, что может быть страшновато. Как-будто управляешь автомобилем, где рулевое колесо и трансмиссия не работают. Я рекомендую на очень короткое время включать и выключать мотор, чтобы станок не вращался на полную мощь.

На самом деле, для меня самой сложной частью оказалась настройка пружины. Если будет натягивать слишком сильно, то лента не сможет вращаться. Слишком слабо – и ее невозможно удержать, она слетает, что само по себе опасно.

Вот и все. У вас должен получиться приличный ленточный шлифовальный станок средней мощности, который по желанию можно преобразовать в более мощный.

Надеюсь вам понравился этот мастер-класс. Спасибо за внимание.

Original article in English

Рассказываем, как сделать недорогой шлифовальный станок для домашней мастерской. В качестве привода используется электродвигатель, а станину можно изготовить из фанеры.

Основные материалы, которые потребуются для изготовления самодельного шлифовального станка:

- электродвигатель;

- фанера;

- липучки (для крепления шлифовального круга);

- металлический уголок.

Первым делом отпиливаем по размеру заготовки из фанеры, и склеиваем их вместе. В результате у нас получится основание и платформа для электродвигателя.

Советуем прочитать: как на скорую руку сделать мини рейсмус из электрорубанка .

После этого устанавливаем электродвигатель и крепим его с помощью болтов и гаек.

Основные этапы работ

Из фанеры вырезаем круг подходящего диаметра — для наждачки. Обрабатываем его прямо на валу двигателя.

К основанию станка крепим направляющие из уголка. Они нужны для перемещения рабочего стола.

На следующем этапе из фанеры изготавливаем рабочий столик. Верхнюю часть автор делает из ламинированной фанеры.

По бокам прикручиваем металлические пластины с пазами, чтобы можно было выставлять разный угол.

После этого приклеиваем к кругу из фанеры липучки. Выступающие края обрезаем.

К кругу приклеиваем наждачку. Потом собираем все элементы конструкции воедино.

Подробнее о том, как сделать шлифовальный дисковый станок, можно посмотреть на видео ниже. Данной идеей поделился автор YouTube канала Mistry MakeTool.

Читайте также: