Как определить деформацию резины

Обновлено: 06.07.2024

Как известно, в сопротивлении материалов рассматриваются четыре основных типа деформации:

а) растяжение или сжатие,

Эти четыре вида так называемых простых деформаций охватывают все случаи изменений размеров и формы элементов машин и конструкций, которые они претерпевают под действием внешних сил. Однако разные материалы по-разному оказывают сопротивление тому или иному виду деформации, по-разному изменяют свою форму под влиянием приложенных нагрузок.

Более или менее одинаковую сопротивляемость всем основным видам деформации оказывают детали, изготовленные из стали. Детали из чугуна хорошо сопротивляются деформации сжатия, но слабо выдерживают кручение и срез и очень плохо сопротивляются изгибу. В противоположность этому элементы конструкций и детали из дерева хорошо работают на изгиб, но плохо воспринимают деформацию сжатия и т. д.

Резина как конструкционный материал применяется для изготовления деталей машин, работающих главным образом на деформацию сжатия и сдвига. Резина хорошо воспринимает и другие виды деформаций, проявляя при этом весьма ценные конструкционные свойства. Так, для деформации растяжения резины характерны большие удлинения, достигающие 500% и более. Однако трудности прочного и надежного соединения резиновых элементов, работающих на растяжение с другими деталями машин, очень ограничивают их применение.

При работе на изгиб резиновые детали отличаются высокой эластичностью и практически не могут нести или передавать нагрузку. Аналогичные причины ограничивают применение резиновых деталей, работающих на кручение. Резина практически не может сопротивляться срезу. Во всех перечисленных случаях ограниченного применения резины детали из нее предназначаются не для восприятия и передачи силовых нагрузок,— они выполняют роль эластичных кинематических связей.

Деформируемость резины под действием приложенных нагрузок и ее механические свойства характеризуются определенными законами и аналитическими зависимостями, знание которых необходимо для правильного применения резины в качестве конструкционного материала деталей машин.

Модуль упругости и модуль сдвига. Одним из основных параметров, лежащих в основе как статических, так и динамических расчетов резиновых деталей, является модуль упругости. В отличие от таких конструкционных материалов, как сталь, цветные металлы, дерево и т. д., для которых модуль упругости почти не изменяется, для резины модуль упругости не является постоянной величиной. Так, при растяжении !00% среднее значение модуля упругости различных резин изменяется в 10—15 раз и обычно лежит в пределах 0,5—7,5 Мн/м2.

Функциональная зависимость между напряжением в материале а и его относительной деформацией е, выражаемая законом Гука> предполагает линейную зависимость а. Однако для целого ряда материалов, в том числе и для многих металлов, вообще не существует линейной зависимости между напряжением и деформацией.

В тех же случаях, когда такая зависимость имеет место, как, например, у стали, границы применения закона Гука находятся значительно ниже предельной деформации, соответствующей разрушению материала. Практическое применение закона Гука ограничивается поэтому наперед заданным пределом пропорциональности, имеющим собственное значение для того или иного материала и очерчивающим границы зависимости а(е), в пределах которых она с известным допущением может считаться линейной.

Как известно, для стали предел применимости закона Гука ограничивается участком оа диаграммы растяжения. При этом напряжение, при котором происходит разрушение материала, лишь незначительно превосходит напряжение, соответствующее пределу пропорциональности. Необходимо обратить внимание также и на то, что величина относительной деформации е, в пределах которой сохраняется линейность зависимости а(е), мала и, как правило, не превышает е = 0,05.

Анализируя диаграмму растяжения резины , можно заметить ряд характерных особенностей, отличающих ее от аналогичной диаграммы для стали. В начальный момент деформации имеет место некоторая выпуклость кривой а(е) в сторону оси напряжений. При относительном удлинении е = 0,5 – 1,0 кривая переходит в прямолинейный участок, переходящий постепенно в кривую, обращенную выпуклостью в сторону оси удлинений. Размеры каждого из названных участков, равно как и весь характер кривой а(е) в значительной степени определяются составом резиновой смеси, режимом вулканизации, условиями проведения эксперимента и другими факторами.

Таким образом, резина как конструкционный материал является типичным представителем той группы материалов, на которые распространяются указанные выше несоответствия закону Гука. Объясняется это высокоэластическим характером деформации резины, параллельным сосуществованием у резины упругих и пластических свойств, а также тем, что область пластических деформаций не отделена у резины так резко от области упругих деформаций, как это имеет место у металлов.

Из изложенного следует, что резину как материал, не отвечающий известному положению Гука, нельзя охарактеризовать одним постоянным значением продольного модуля упругосгч рассчитываемым по напряжению а. Вследствие нелинейной зависимости между напряжением и относительной деформацией е модуль упругости резины можно определить лишь в дифференциальной форме.

Применяемый иногда в практике местный модуль, определяемый как частное от деления напряжения на относительное удлинение, не дает оценки резины как материала, так как он лишь характеризует ее на каждой отдельной стадии деформации. Точно так же несостоятельна применяемая в лабораторной практике оценка свойств резины по напряжению, отвечающему растяжению на 100, 300 и 500% против начальной длины образца. Эти модули не являются константами материала, а представляют собой лишь ординаты некоторых промежуточных точек кривой а(е). Их применение может быть оправдано лишь в качестве сравнительных параметров резин различных марок.

Ярко выраженные релаксационные свойства резины делают необходимым при описании ее механических свойств пользоваться характеристиками двух типов: равновесными, имеющими место при установившемся, стационарном состоянии, и кинетическими, относящимися к действию релаксационных процессов.

При равновесных режимах за время деформирования резины в ней успевают пройти основные релаксационные явления. Кинетические режимы деформирования, в свою очередь, могут быть равновременными и равноскоростными.

Если независимо от величины деформации время действия силы одинаково, то режим называют равновременным. Такой режим встречается в работе прокладок, уплотнений и аналогичных деталей. Если постоянной остается скорость деформации, то режим называют равноскоростным. Равпоскоростной режим широко применяется в стандартных испытаниях резины и в исследовательской работе.

Под молекулярная цепь понимается отрезок цепной макромолекулы между двумя соседними узлами пространственной сетки. Концы макромолекул в пространственной сетке и разорванные цепи, как не участвующие в создании напряжения в резине, не входят в число N.

Вследствие того ‘что равновесный модуль пропорционален фактору N , т. е. является простой функцией плотности трехмерной сетки вулканизата, он имеет большое теоретическое и практическое значение и может быть использован для изучения процессов старения резины, исследования структурных изменений и т. д. Равновесный модуль, как показали исследования, имеет одно и то же значение как для растяжения, так и для сжатия.

Понятие о величине £оо, введенное Куном, Марком и Гутом, в дальнейшем было развито Г. М. Бартеневым, показавшим, что пропорциональность между истинным напряжением и деформацией в ненаполненной резине из некристаллизирующегося каучука соблюдается до 200—300% растяжения.

Как показано Г. М. Бартеневым и другими исследователями, кривая релаксации напряжения в резине состоит из двух участков (рис. 9): нелинейного, соответствующего релаксации молекулярных цепей, и линейного или приближенно линейного, соответствующего процессам деструкции узлов и цепей пространственной сетки вулканизата. Скорость релаксации растет с температурой, и поэтому равновесное состояние достигаетсяРавновесный режим имеет большое теоретическое и методическое значение, а равновесный модуль упругости является основной характеристикой резины как материала.

Как показано Г. М. Бартеневым и другими исследователями, кривая релаксации напряжения в резине состоит из двух участков: нелинейного, соответствующего релаксации молекулярных цепей, и линейного или приближенно линейного, соответствующего процессам деструкции узлов и цепей пространственной сетки вулканизата. Скорость релаксации растет с температурой, и поэтому равновесное состояние достигается скорее при повышенных, чем при умеренных температурах. Однако повышение температуры ускоряет также химические процессы в резине, чего следует избегать. Таким образом, ускорение релаксации за счет повышения температуры ограничивается степенью химической устойчивости резины. В большинстве случаев для достижения равновесия следует пользоваться температурами, не превышающими 70° С.

В соответствии с указанным влиянием температуры на процесс релаксации наклон линейного участка кривой релаксации тем меньше, чем ниже температура и чем лучше защищена резина от действия кислорода и других агентов, вызывающих деструктивные процессы. В случае малой скорости этих

процессов (при температурах ниже 70° С) деструкция цепей и узлов в резине происходит крайне медленно и линейный участок кривой релаксации практически располагается параллельно оси времени.

Напряжение а, отнесенное к исходной структуре образца, испытываемого на релаксацию, определяется путем экстраполяции линейной зависимости на ось напряжений и называется истинно равновесным, если линейный участок параллелен оси времени и условно равновесным, если линейный участок наклонен к оси времени. По определяемым таким образом равновесным напряжениям рассчитываются соответствующие равновесные модули: истинно равновесный и условно равновесный. Время, необходимое для выхода на линейный участок кривой релаксации, зависит только от температуры, а наклон линейного участка — от температуры, влияния окружающей среды, наличия в резиновой смеси противостарителей и других факторов.

Резюмируя изложенное, можно сказать, что равновесная деформация и равновесный модуль являются важнейшими инвариантными показателями резины как материала, отличающимися большой чувствительностью к изменениям структуры высокопо-лимера. Равновесная деформация является частным случаем статической, соответствующей полной релаксации молекулярных цепей и структуры наполнителя в случае наполненных резин.

Непосредственно как параметр, характеризующий деформацию резины, равновесный модуль может использоваться, естественно, лишь тогда, когда скорость деформации не превосходит или близка к скорости протекания релаксационных процессов. С увеличением скорости деформирования резины фактический модуль упругости возрастает в сравнении с равновесным и имеет вполне определенное значение, соответствующее каждой заданной скорости деформации.

Поэтому, строго говоря, все деформации резины, происходящие со скоростью, превышающей скорость релаксационных процессов, должны быть отнесены к динамическим. Понятие же статической деформации полностью применимо только к тем случаям, когда скорость деформации не превышает скорости релаксационных процессов. Однако на практике величиной модуля упругости, полученного при скорости деформации, соответствующей скорости релаксации, не пользуются, ввиду того что для получения этих модулей требуются длительные испытания. Зачастую в литературе модули упругости, получаемые при скоростях деформации ‘порядка 0,0002 м/сек, полагают статическими, хотя указанная скорость значительно превышает скорость релаксации. Допустимость этого может быть оправдана тем, что различие между равновесным модулем и модулем, полученным при этой скорости, невелико.

Учитывая, что в практических условиях работа многих резиновых деталей присходит при скоростях деформации, значительно превосходящих скорости релаксационных процессов, большое значение имеет установление зависимости, согласно которой динамический модуль упругости резины Ед, соответствующий заданной скорости деформации, определялся бы как произведение некоторого статического (или равновесного) модуля Ес и параметра учитывающего влияние скорости деформации на модуль упругости данного типа резины. Параметра в общем случае должен представлять собой сложную зависимость, учитывающую режим деформации, вид каучука и ингредиентов резиновой смеси, режим вулканизации и другие факторы, трудно поддающиеся теоретическому анализу. Поэтому наиболее прямым и достоверным путем его установления является эксперимент.

Вместе с тем до настоящего времени практически отсутствуют данные о параметре k, позволяющие с достаточной для практики точностью определять динамический модуль упругости. В литературе приводятся лишь отдельные результаты его экспериментального определения, относящиеся к одной или двум скоростям деформации некоторых марок резин.

Существенным недостатком имеющихся в литературе сведений об отношении динамического модуля к статическому является отсутствие полных данных о величине скорости деформаций, при которых определялась величина динамического модуля.

Деформация – это изменение размеров или формы твердого тела под действием внешних сил. Применимо к шинам можно выделить два типа деформаций:

- Функциональная деформация;

- Критическая деформация.

Деформация функциональная входит в круг обязанностей, которые должна выполнять современная шина. А именно – деформироваться, снижая вибрационное и шумовое воздействие на автомобиль и водителя, которое возникает при качении шины по поверхности дороги. Гибкость структуры шины, а также правильное давление внутри позволяют шине без проблем выполнять данную функцию, совершая при этом огромное количество деформаций на единицу времени без негативных последствий.

Критическая деформация как раз и характеризуется тем, что следствием ее может являться полное или частичное разрушение шины, исключающее ее дальнейшее использование. К критическим деформациям можно отнести:

- возникающую при длительном стоянии автомобиля;

- являющуюся следствием езды с давлением ниже рекомендованного;

- шоковую с разрушением боковины.

Деформация шины, возникающая при неправильном хранении

Повреждения, которые получает шина при нарушении правил хранения шин, являются довольно распространенными эксплуатационными повреждениями, которые не являются следствием выполнения шиной своих функций. Среди данного типа критических деформаций встречаются следующие повреждения шины:

Как избежать:

Необходимо внимательно осматривать новые шины при получении: бортовые кольца шины должны иметь строгую круглую форму без минимального излома. Кроме этого, при длительном хранении рекомендуется ставить шины на протектор, в вертикальном положении, используя специальные стеллажи, не повреждающие шины.

- искривление шины при хранении в стопках. Подобный способ хранения по-прежнему часто встречается, и он также особо опасен для тех шин, что оказались внизу стопки. И чем выше данная конструкция, тем сильнее страдает нижние шины. Подобное хранение может привести к внутреннему искривлению шины, что, в свою очередь, может стать причиной увода шины в сторону, а также к нерегулируемому дисбалансу или вибрации.

Как избежать:

Покупать шины в профессиональных шинных центрах и избегать тех магазинов, где в торговом зале находится огромное количество стопок шин (более четырех шин высотой). Так как внутреннее искривление шины нельзя увидеть при визуальном осмотре, и только балансировочный станок поможет выявить первые признаки проблем с шиной. При хранении шин собственником необходимо также избегать хранения стопкой, пусть даже количество шин ограничено четырьмя.

Деформация шины, возникающая при длительном стоянии автомобиля

Мало кто знает о том, что шины могут повредиться и от долгого пребывания в вертикальном положении, с воздухом внутри. Как правило, это возможно при стоянке автомобиля на одном месте. Подобное положение деформирует шину, лишая ее идеально круглой формы. При езде на такой шине могут появиться вибрации, шум. Возможно и неремонтопригодное повреждение внутренней структуры шины, особенно у шин, бывших до этого долгое время в эксплуатации.

Как избежать:

В технических документах рекомендуется ограничить срок подобного длительного пребывания до двух суток для автомобилей с полной загрузкой и до десяти суток для ненагруженных транспортных средств. При необходимости более продолжительной стоянки автомобилей следует снижать нагрузку на шины с помощью подставок или передвижения автомобиля.

Деформация шины вследствие езды на низком давлении

Одной из самых распространенных форм критической деформации является необратимое изменение шины, которое происходит из-за эксплуатации шины с низким внутренним давлением. Из-за этой недостаточности обычные рабочие деформации становятся излишними, и стенки шины, не рассчитанные на чрезмерное изгибание, начинают нагреваться сверх меры. Таким образом начинается разрушение самой шины. Вначале разрушается герметизирующий слой: он начинает бугриться на внутренней поверхности стыка боковины и беговой дорожки, затем идет его отслоение, образуется резиновый намол. Затем боковина, оголенная до нитей каркаса, начинает трескаться, и воздух покидает шину. Дальнейшая езда на такой шине может привести к полному отделению боковины от протектора.

Как избежать:

Следить за давлением. Кроме проверки, нужно регулярно менять вентили, своевременно и качественно ремонтировать шины, не допускать езды на шинах с повреждениями. Так как все это может привести к медленной потере давления и к появлению критической деформации шины.

Деформация шины при шоковой ударной нагрузке

При попадании шины в яму, наезде на посторонний предмет на дороге может возникнуть деформация шины, которая может единовременно уничтожить изделие. Если это происходит на высокой скорости, а края ямы или предмета достаточно твердые и острые, то шансы на мгновенное разрушение шины существенно возрастают. В такой ситуации происходит защемление боковины шины между диском и поверхностью, например, в ямах. Воздействие прочих факторов (скорость, агрессивность препятствия) приводит к появлению ударной силы, которая разрывает несколько нитей каркаса. Ослабленное место боковины шины легко деформируется внутренним давлением, и появляется грыжа. Дальнейшая эксплуатация шины не рекомендуется. Стоит отметить, что иногда разрыв нитей каркаса сопровождается разрывом внутренних и внешних слоев боковины шины, приводящим к потере давления, что, конечно же, исключает дальнейший ремонт шины и ее использование.

Как избежать:

Осторожно, снижая скорость, проезжать участки дороги с плохим покрытием, не допускать наездов на бордюрные камни и прочие посторонние предметы. Если плохие дороги – достаточно частое явление, то не лишним будет обратить внимание на технологии, защищающие шины от повреждения. Например, компания Мишлен использует технологию IronFlex для некоторых своих моделей (MICHELIN Energy XM2, X-Ice North 3, X-Ice 3), которая снижает вероятность повреждения боковины шины при шоковой деформации. С этой же целью применяется двойной каркас для внедорожных шин семейства Latitude, что также снижает вероятность преждевременного выхода шины из эксплуатации по причине повреждения нитей каркаса.

Стоит отметить, что в настоящий момент не существует ни одного нормативного документа, регламентирующего интенсивность износа протектора, а также гарантирующего абсолютную величину пробега легковых шин. Такое положение обусловлено тем, что интенсивность износа резины протектора в значительной мере зависит от условий эксплуатации.

Индикаторы износа ![]()

Единственным показателем, по которому можно установить нормы ходимости шин – это индикаторы износа. Индикаторы износа – это выступы в водоотводных каналах шины, появление которых является основанием для прекращения использования шин. Летний индикатор имеет высоту в 1,6 мм, в то время как зимний значительно выше и установлен на уровне 4 мм. Так же у каждой шинной компании есть свои рекомендации по срокам эксплуатации шины. Например, компания MICHELIN рекомендует использовать шины, возраст которых не превышает 10 лет.

Факторы износа

К основным факторам, оказывающим влияние на ходимость или износ шин, относят:

- автомобильный

- дорожный

- эксплуатационный (водительский и сервисный)

- погодный (сезонный)

Автомобильный фактор: влияние автомобиля, его узлов и агрегатов

Одной из самых частых причин преждевременного выхода шины из строя является состояние автомобиля, а точнее его подвески. Неотрегулированный сход-развал, повреждение или неправильная настройка подвески или системы подрессоривания автомобиля непременно скажется на шинах. В результате этого, как правило, шины получают противоестественно быстрый износ части протектора или отдельных его элементов до появления индикаторов износа. Однако, и юридически, и с точки зрения безопасности, даже частичное появление индикаторов износа на уровне протектора служит основанием для прекращения эксплуатации шины. Кроме этого, износ только части шины или отдельных его элементов протектора может привести к появлению шума и вибрации.

Дорожный фактор: влияние покрытия

Эксплуатационный фактор: агрессивность вождения, невнимательность к давлению в шинах, некачественный сервис

Кроме этого, к эксплуатационным факторам, снижающим ходимость шин, нужно отнести некачественный ремонт. Даже самый простой прокол, отремонтированный непрофессионально, может привести к попаданию воды внутрь шины с последующим ржавлением стальных брекерных слоев. Это приводит к волнообразной деформации протектора, что приведет к неравномерному износу . Подобный тип износа может привести к появлению вибрации и шума.

Сезонный фактор

Эксплуатируя зимние шины летом, водители не только получают ухудшение характеристик сцепления, но и повышенный износ резиновой смеси, которая является более мягкой, чем летняя и поэтому более подвержена абразивному износу. Использование же летних шин при отрицательных температурах приводит к выкрашиванию протектора, что также сокращает срок службы автомобильных шин.

В практике применения РТИ имеют место релаксационные явления, степень которых зависит от времени и условий деформации, проявляющиеся в таких релаксационных процессах как ползучесть, падение напряжения, восстановление, гистерезисные потери и др.

Ползучесть (крип) представляет собой увеличение относительной деформации 8 со временем т приложения постоянной нагрузки Р. Ползучесть в РТИ ведет к существенному изменению конструктивных размеров вследствие растяжения в ремнях, сжатия в уплотнительных и амортизационных подкладках, сдвига в подвесках. Значительная вначале ползучесть замедляется с течением времени. С повышением температуры ползучесть ускоряется. Характер ползучести резины при растяжении зависит от вида каучука. Кривые зависимости времени (абсцисса)—и степени ползучести (ординаты) для резин из синтетического каучука обращены выпуклостью к оси ординат, для резин из натурального каучука — к оси времен.

Релаксация напряжения представляет собой снижение с течением времени напряжения * условного f или истинного а при сохранении приданной образцу постоянной деформации е. Значительная вначале релаксация напряжения постепенно замедляется.

Для приближенной оценки величины ползучести и релаксации напряжения во времени предложены эмпирические зависимости. Определение релаксации напряжения при осевом сжатии производится по ГОСТ 9982—62.

Время начального хода релаксации, соответствующее достижению равновесного напряжения Осо, является временем завершения процессов, связанных с разрушением и перегруппировкой сравнительно слабых связей. Вторая стадия замедленного (линейного) снижения напряжения — химическая релаксация напряжения — характеризует процесс разрушения и перегруппировки сравнительно прочных связей. Для резин из обычных каучуков быстрый (нелинейный) и медленный (линейный) процессы разделимы достаточно четко. Для резин из фторкаучука химическая релаксация практически не обнаруживается.

Восстановление представляет собой изменение величины деформации во времени после снятия нагрузки с образца. Так как внутренние силы в резине, освобожденной от внешней нагрузки, приходят в равновесие медленно, то упругое последействие в статических условиях (особенно в наполненных резинах) проявляется длительно. Наблюдаемая величина остаточной деформации зависит от ряда факторов: от состава резиновой смеси и условий обработки, от величины деформации и температуры, от продолжительности, величины иповторности деформаций, от температуры, в которой осуществляется деформация, а также от длительности и температуры периода между снятием нагрузки и замером образца.

Уменьшение восстанавливаемости в условиях опыта или эксплуатации, или, иначе, накопление остаточных деформаций (до 100% от принятой начальной), характеризует понижение эксплуатационного качества резины как материала.

Для резин, набухающих в рабочей среде, увеличение объема уплотнительной детали и создаваемое этим некоторое увеличение давления изделия на контакте с металлом может способствовать сохранению герметичности. Но если рабочая среда экстрагирует какие-либо компоненты из резины, что, естественно, ведет к уменьшению объема, то будет происходить снижение давления уплотнителя и, следовательно, разуплотнение.

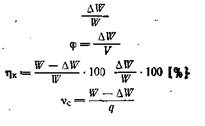

Гистерезис. Кривая цикла растяжение — сокращение резины, так называемая гистерезисная петля, показывает, что образец, подвергаемый растяжению внешним усилием, достигающим некоторого значения Рк, и получивший относительное удлинение 8К, при сокращении, проводимом при постепенном снижении величины растягивающего усилия, не проходит через те же значения е, а имеет большее относительное удлинение. В результате этого при снижении усилия Р до нуля образец имеет некоторое остаточное удлинение. Освобожденный от нагрузки образец со временем, вследствие восстановления, частично снижает остаточное удлинение. Положение и конфигурация гистерезисной петли зависят от особенностей резины и от величины деформации, достигаемой в цикле. Повышение температуры и снижение скорости деформации уменьшают напряжение деформируемой резины. Площадь гистерезисной петли определяет величину энергии рассеяния AW в цикле деформации, проходящем с затратой энергии W на цикл. Величина AW представляет собой существенную характеристику резины и входит в следующие показатели:

Удельная энергия (сокращения) …. (здесь V — объем образца, q — масса образца).

С увеличением растяжения относительный гистерезис растет. При повторных значительных растяжениях резины из кристаллизующихся каучуков (натурального, хлоропренового, бутилового) обнаруживают гораздо большие гистерезисные потери, нежели резины из некристаллизующихся каучуков .

Коэффициент Пуассона. Отношение относительной поперечной деформации к относительной продольной в сопротивлении материалов называется коэффициентом Пуассона, представляющим третью константу материала, взаимосвязанную с Е и G. Для резины, в широких пределах возможности ее деформации, коэффициент Пуассона и, вычисляемый по этому определению из уравнения

не будет константным. В зависимости от л в этом вычислении м изменялось бы, увеличиваясь при сжатии от 0,5 при л = 1 до 9, 10 при л = 0,01. Соответственно при растяжении м изменялось бы от 0,5, уменьшаясь с увеличением растяжения. Коэффициент Пуассона м’, определяемый в дифференциальной форме, с учетом изменения объема и в предположении, что в заданных граничных условиях или в пределах двух текущих их значений м’ является величиной постоянной, имеет реальное значение. Такое определение можно произвести по уравнениям

В том случае, когда dv/dh исчезающе мало, оба эти уравнения дают м’ = 0,5. Определения м’ в условиях сжатия при сухом трении, произведенные автором и Н. В. Лепетовой, дали для производственных резин следующие значения: резина № 1 м’ = = 0,483 / 0,485; резина № 2 м’ = 0,465 / 0,480.

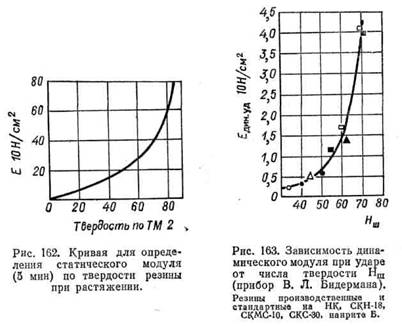

Твердость резины, как и других материалов, определяется по сопротивлению вдавливанию более твердого тела. Твердость резины измеряется различными методами, оценивается различными величинами и сама по себе не является расчетно-конструкторским показателем. Однако между твердостью резин и напряжением есть некоторая, хотя и ограниченная, корреляция. Так, разброс f при сжатии до л = 0,80 (замер твердости по Шору) не превышает ±20%. Для резин из натурального каучука предложена зависимость по следующему уравнению

Е по твердости для резин на основе каучуков: СКС-30, СКН-26 и НК.

Зависимость динамического модуля при ударе от числа твердости по ТМ-2 на ряде резин и различных каучуков показана на рис. 163.

В соответствии с методом испытания твердости вулканизатов натурального и синтетического по международному стандарту, в практику отечественной резиновой промышленности входит применение твердомера ИСО с замерами глубины погружений в резину стального шарика диаметром 2,5 мм и с переводом этих показаний в шкалу градусов международной твердости от 1 до 100 (относительно близких к показаниям ТМ-2).

Наряду с этим находят применение микротвердомеры для контроля качества готовых малогабаритных резиновых и резинометаллических деталей. Индентором служит стальная игла с полусферическим наконечником. Возможность осуществления надежного и несложного контроля продукции микротвердомером может сделать необязательным практикуемую в настоящее время косвенную оценку качества изделий с ссылкой на сдаточные нормы технических условий или же сопровождение изделий образцами-спутниками для проверки по ним качества резины.

Жесткость резины. Жесткостью материала называют сопротивление образца деформации.

При растяжении и сжатии часто пользуются понятием относительной жесткости С (или так называемым коэффициентом жесткости), представляющей собой жесткость, отнесенную к начальной длине стержня

Уравнение (8.32) позволяет экспериментально найти как относительную жесткость С, так и жесткость образца EfS0, минуя определение модуля Ef. Для этого при заданном l0 достаточно определить Р и Аl. Как величина, прямо пропорциональная модулю, жесткость является материальной характеристикой образца, имеет расчетное значение. Величина, обратная жесткости, называется податливостью.

Относительная жесткость С, будучи, в свою очередь, отнесена к весу образца Q, дает его удельную жесткость.

При постоянстве s0 и l0 (или ho при сжатии), но переменном значении Ef относительная жесткость С образца резины является переменной величиной, зависящей, как и Ef, от формы и габаритов образца, от величины напряжения (или амплитуды в цикловой деформации), от скорости (или частоты) и температуры.

Относительная жесткость С, как и модуль Еj, а также и зависящие от модуля гистерезисные параметры ф, nK, vc изменяются (возрастают) с увеличением коэффициента формы Ф. Однако характер их изменения различный (как по видам этих параметров, так и по видам режимов) и не всегда монотонный. Увеличение коэффициента Ф характеризует возрастание жесткости образца в зависимости от его формы в любых условиях деформации, тогда как коэффициент М в уравнениях (8.14) и (8.15) отражает возрастание жесткости образца в сложном напряженном состоянии сжатия.

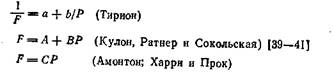

Коэффициент внешнего трения резины. Механизм трения резины по металлическим и другим подкладкам и величины расчетного коэффициента трения мT (как отношения силы трения к нагрузке Р), в зависимости от условий трения, был в последнее время предметом внимательного изучения.

По экспериментальным данным, приводим следующие формулы:

Определяемый по этим формулам; коэффициент трения мт стремится к постоянным значениям: или к 1/а при Р—>0, или к А при Р->оо. В теории, рассматривающей трение как молекулярно-кинетический процесс, предложенной Г. М. Бартеневым, учитывающей влияние скорости скольжения, температуры и величины, отражающей зависимость площади фактического контакта от нагрузки, дано новое полное уравнение

Экспериментальная проверка В. В. Лаврентьевым уравнения Г. М. Бартенева показывгет применимость его во всей области нагрузок р от 1 до 200-10 5 Па (рис. 164).

Наличие смазки значительна снижает коэффициент трения. При водяной смазке коэффициент трения в резиновых подшипниках составляет 0,058—0,012. Для сравнения уместно заметить, что коэффициент трения стали 1ри нагрузке 2,45-10 Н/см 2 равен 0,25. В условиях не загрязненноз абразивом смазки получены следующие данные при трении резины по стали со скоростью скольжения 0,4 м/с (табл. 8).

Читайте также: