Как крепится двигатель газ 53

Обновлено: 07.07.2024

Головка блока цилиндров ГАЗ-53, или ГБЦ, является одной из составляющих двигателя автомобиля ГАЗ-53, и нормальная работа автомобиля напрямую зависит от его исправного технического состояния.

Неправильная эксплуатация и использование некачественных жидкостей, а также топлива приводят к выходу из строя этой детали, а автомобиль теряет мощность и расходует больше топлива. Во многих случаях восстановление поврежденной головки блока возможно, однако это связано со значительными временными и финансовыми затратами. Правильная эксплуатация и своевременная профилактика продлят срок эксплуатации ГБЦ ГАЗ-53.

Вернуться к оглавлению

Устройство ГБЦ

- Основные детали и материал изготовления:

- Главный модуль ГБЦ, для его изготовления использован алюминиевый сплав.

- Седла вставных клапанов из чугуна, устойчивого к высоким температурам.

- Направляющие втулки клапанов, материал для их изготовления - металлокерамика с добавками медно-графита.

ГАЗ 53 испытанный прибор

Стандартный двигатель ГАЗ-53 имеет две головки блока, то есть одна деталь установлена на четыре цилиндра подряд.

Головка блока цилиндров крепится к двигателю с помощью шпилек, установленных в основном модуле, с установленными под ними усиленными шайбами. Соответственно, чтобы его разобрать, необходимо по кругу открутить все гайки и снять их с основного блока.

Крепление блока и головки

При подключении ГБЦ к блоку между ними устанавливается прокладка из картона, пропитанного добавками асбеста и графита, а также с усиленным внутренним каркасом. Прокладку необходимо заменять каждый раз при снятии детали.

Обратите внимание, что перед тем, как приступить к мероприятиям по снятию модуля, необходимо ослабить крепление впускной трубки. Это предотвратит случайную деформацию при затяжке.

Затяжка гаек при креплении головки к блоку выполняется в определенной последовательности и с помощью динамометрического ключа

Составляет 73–78 Н · м. Несоблюдение этого требования или принуждение к нему может вызвать преждевременный износ деталей двигателя.

Виды ГБЦ на ГАЗ-53

В зависимости от года выпуска двигателя на ГАЗ-53 различают три основных типа головок блоков, которые отличаются друг от друга внешним видом, характеристиками степени сжатия и наличием масляных каналов:

- Старый образец (первый вариант) отличается большей внешней объемностью и прямыми каналами большого сечения. У них низкая степень сжатия - 6,7. Они бывают трех видов:

- С масляными каналами.

- Без масляных каналов, где смазка происходит непосредственно через шпильку.

- Комбинированный тип с двойной системой смазки.

- Новый дизайн, отличающийся более тонкой конструкцией и узкими вихревыми каналами, обеспечивает повышенную эффективность без потери мощности. Степень сжатия - 7,0

- Последние версии имеют существенные внешние отличия; Как и в предыдущих, узкие вихревые каналы могут работать на более бедной смеси, что также обеспечивает экономию топлива. Степень сжатия - 7,6

Считается, что наиболее ремонтопригодными, судя по отзывам ремонтников, являются старомодные головки блока, которые также устанавливаются на ГАЗ-66.

Вернуться к оглавлению

Основные неисправности ГБЦ и методы устранения

В процессе эксплуатации автомобиля неизбежен износ его деталей, так как любой металл рано или поздно подвергается коррозии. Алюминий, из которого сделана ГБЦ, не исключение.

Неисправная ГБЦ ГАЗ 53

Воздействие высоких температур при перегреве двигателя, попадание влаги, использование некачественного бензина также негативно сказываются на деталях двигателя, вызывая преждевременное старение.

Среди основных неисправностей ГБЦ наиболее типичными являются следующие:

- Тип неисправности Причина Ремонт

- Изменение конфигурации головы

- Длительная продолжительность

- Значительный перегрев двигателя

- Применение некачественной охлаждающей жидкости

- необходимо произвести механическое выравнивание поверхности на фрезерном станке с последующей проверкой работы системы охлаждения

- Внешний вид на внутренней поверхности гильз

- Длительная эксплуатация

- Систематическое попадание влаги

- Сварка присадочного алюминия в проблемных местах с последующим выравниванием фрезой

- Трещины в компонентах

- или по основной части

- Длительная эксплуатация

- Неправильная затяжка крепежных гаек при установке

- Двигатель работает с перегревом Эксплуатация возможна только с небольшими трещинами, в других случаях КП или поврежденную деталь необходимо заменить

- Изношены направляющие втулки клапана

- Большой пробег двигателя

- Использование некачественного масла

- Потеря топливной смеси в масле

- Замена втулок с последующей обязательной проверкой масла и работы системы охлаждения, а также заменой жидкостей при необходимости

- Износ седла клапана

- Заправка некачественным топливом

- Длительная эксплуатация

- Нарушения угла опережения зажигания

- Замена сиденья с дальнейшим контролем и регулировкой угла опережения зажигания и питания

- Разрушение резьбы в отверстиях ГБЦ

- Свечи слишком тугие

- Неправильная затяжка

- Частый перегрев двигателя

- необходимо просверлить старую резьбу, нарезать новое резьбовое соединение большего диаметра для подгонки фурнитуры

Вернуться к оглавлению

Периодическое обслуживание ГБЦ

Для более длительной эксплуатации головок необходимо периодически проводить профилактическое обслуживание, которое в основном выражается в проверке затяжки крепежных гаек.

Эту процедуру владелец должен выполнять не реже одного раза в две-три тысячи оборотов двигателя.

Рабочим инструментом для этих действий должен быть динамометрический ключ, который обеспечит необходимый момент затяжки. Использование обычного инструмента

может привести к преждевременному ремонту. Следует отметить, что усилие при отрицательных температурах должно быть на верхнем пределе допуска - 78 Нм, а при средних положительных температурах - на нижнем 73 Нм.

В промежутке между техобслуживанием необходимо следить за состоянием стыка детали с блоком, чтобы своевременно заметить поломку прокладки, что также неминуемо приведет к дорогостоящему ремонту силового агрегата.

На повреждение прокладки указывают следующие признаки:

- Наличие протечек масла на стыке деталей.

- Наличие белой эмульсии на крышке маслозаливной горловины или масляном щупе.

- Выхлопные газы отапливаемой машины белые.

- Повышенный расход охлаждающей жидкости при отсутствии протечек.

При обнаружении таких признаков необходимо разобрать головку блока цилиндров для замены прокладки.

При вскрытии блока желательно визуально осмотреть внутренние части головки, а также очистить внутренние детали от нагара, оценить износ деталей.

Особое внимание стоит уделить шпилькам, которыми голова крепится к колодке. В случае деформации или износа проводов необходимо их заменить, так как в будущем это приведет к ослаблению соединения деталей.

Перед затяжкой гаек необходимо смазать все шпильки. Затягивайте только в порядке, указанном в технической документации. Кроме того, полный цикл должен состоять из трех циклов, чтобы обеспечить равномерное распределение силовой нагрузки.

Регулярная проверка момента затяжки головки блока цилиндров поможет двигателю в будущем работать бесперебойно.

Особенности ремонта ГБЦ

Как проверить степень сжатия?

На снятой ГБЦ нужно выполнить следующую последовательность действий:

- Закрепите водоотталкивающей смазкой камеру клапана с небольшим отверстием из оргстекла.

- Заполните камеру водой через отверстие с учетом объема заполняемой жидкости.

- По стандартным формулам рассчитайте степень сжатия исходя из объема налитой воды.

Как увеличить степень сжатия?

Для этого необходимо фрезеровать поверхность головки блока до величины, не превышающей 2,2 мм.

Удаление большего слоя снижает сопротивление самой головки, делая ее менее устойчивой к деформациям, связанным, в частности, с случайным перегревом двигателя.

Как проверить ГБЦ на микротрещины?

Появление трещин, как правило, из-за длительной работы двигателя может привести как к потере мощности транспортного средства, так и к полной поломке двигателя. Поэтому своевременная диагностика поможет решить эту проблему на ранней стадии.

Проверка проводится аналогично проверке автомобильных камер, погружая голову в воду, предварительно закачивая в нее воздух и заделывая отверстия.

Следует отметить, что ремонт ГБЦ - это технически сложный процесс, требующий соответствующей квалификации и знаний, а также специального оборудования и инструментов.

Самостоятельно проводить работы целесообразно только при наличии опыта проведения такого ремонта, так как любое нарушение технологии может спровоцировать выход из строя всего силового агрегата.

В большинстве случаев обращение в профессиональный сервис - более оправданное решение проблемы восстановления ГБЦ.

Поэтому головка блока цилиндров GA3-53 в составе автомобильного двигателя имеет простое устройство, но требует большого внимания, так как из-за своей неисправности может пострадать силовой агрегат в целом. Своевременное обслуживание увеличит ресурс двигателя, а также исключит внезапную поломку транспортного средства.

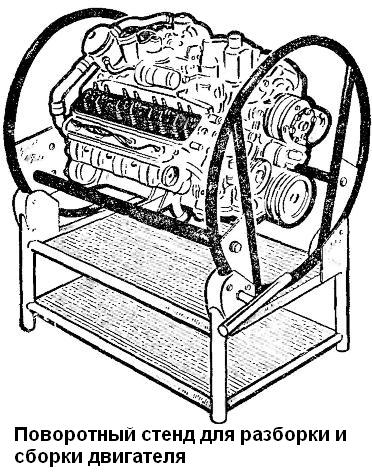

Для сборки двигателя, так же как и для его разборки, блок цилиндров двигателя в сборе с картером сцепления закрепляют на стенде (см. рис. 1).

Все детали двигателя перед сборкой подбирают по размерам, тщательно промывают, продувают сжатым воздухом и протирают чистыми салфетками. Все резьбовые соединения (шпильки, пробки, штуцера и т. д.), если они вывертывались при разборке или были заменены, необходимо ставить на сурике или свинцовых белилах, разведенных натуральной олифой.

Неразъемные соединения (заглушки блока и головок цилиндров) ставят на нитролаке.

К постановке на ремонтируемый двигатель не допускаются:

- шплинты и шплинтовочная проволока, бывшие в употреблении;

- пружинные шайбы, потерявшие упругость;

- болты и шпильки с вытянувшейся резьбой;

- гайки и болты с изношенными гранями;

- детали, имеющие на резьбе более двух забоин или вмятин или сорванные нитки резьбы;

Собирают двигатель в порядке, обратном разборке.

Ниже приводятся отдельные рекомендации и дополнительные требования по сборке двигателя.

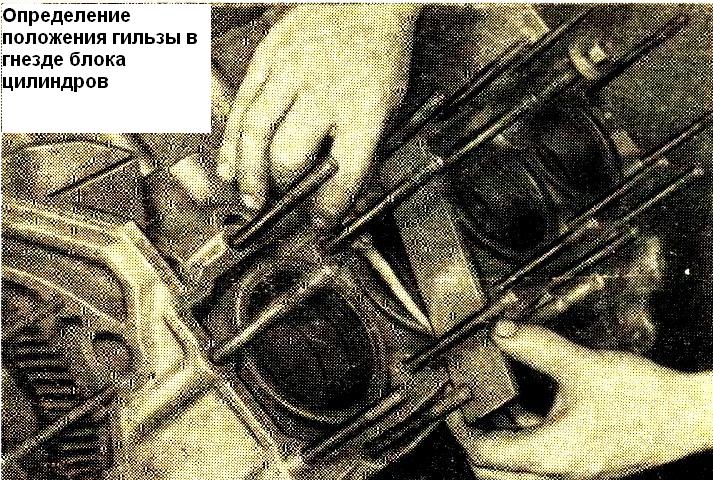

При замене гильз цилиндров перед установкой гильзу подбирают по гнезду в блоке цилиндров.

Гильзы подбирают при помощи точной металлической линейки и набора щупов следующим образом:

- гильза, установленная на свое место в блоке цилиндров без уплотнительных прокладок, должна утопать относительно привалочной поверхности блока цилиндров.

Линейку устанавливают на привалочную поверхность, а щуп вводят в зазор между линейкой и торцом гильзы (рис. 2).

Толщину прокладки выбирают таким образом, чтобы после установки гильзы с прокладкой было обеспечено возвышение ее над поверхностью блока цилиндров в пределах 0,02—0,09 мм.

Уплотнительные прокладки выпускают различной толщины:

0,3; 0,2; 0,15 и 0,1 мм. В зависимости от зазора на гильзу цилиндра надевают ту или иную прокладку, иногда необходимую величину получают набором прокладок различной толщины.

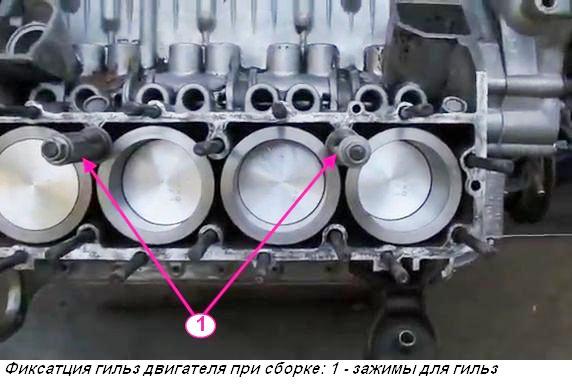

После установки в блок цилиндров гильзы закрепляют втулками-зажимами (см. рис. 3).

В качестве заднего сальника на двигателях применяют асбестовый шнур, пропитанный масляно-графитовой смесью. В гнезда блока цилиндров и сальникодержателя укладывают шнур длиной 140 мм. При помощи приспособления шнур опрессовывают в своих гнездах легкими ударами молотка, как указано на рис. 4. Не снимая приспособления, подрезают концы шнура заподлицо с плоскостью разъема сальникодержателя. Срез должен быть ровным, разлохмачивание концов и неровный срез не допускаются.

При сборке коленчатого вала с маховиком и сцеплением соблюдают следующие требования.

Гайки крепления маховика затягивают, обеспечивая момент 7,6—8,3 кГм.

При сборке сцепления ведомый диск устанавливают демпфером к нажимному диску и центрируют по подшипнику коленчатого вала (в качестве оправки может быть использован ведущий вал коробки передач).

Коленчатый вал в сборе с маховиком и сцеплением должны быть динамически сбалансированы. Допустимый дисбаланс 70 Гсм.

При балансировке снимают лишнюю массу с тяжелой стороны высверливанием металла маховика на расстоянии 6 мм от зубчатого венца сверлом диаметром 8 мм на глубину не более 10 мм.

Если дисбаланс собранного вала превышает 180 Гсм, вал разбирают и балансируют каждую деталь отдельно. Дисбаланс маховика не должен превышать 35 Гсм; дисбаланс нажимного диска в сборе с кожухом — 36 Гсм; Дисбаланс ведомого диска— 18 Гсм.

Крышки коренных подшипников устанавливают так, чтобы фиксирующие выступы вкладышей находились с одной стороны, а номера или метки, выбитые на крышках, соответствовали номерам постелей. При установке передней крышки необходимо следить, чтобы фиксирующий усик задней шайбы упорного подшипника вошел в паз крышки, и чтобы не образовывалось ступеньки между торцом крышки и торцом блока цилиндров.

Гайки крепления крышек коренных подшипников затянуть (момент 11—12 кГм). После затяжки и шплинтовки гаек крышек коренных подшипников коленчатый вал должен легко вращаться от небольших усилий.

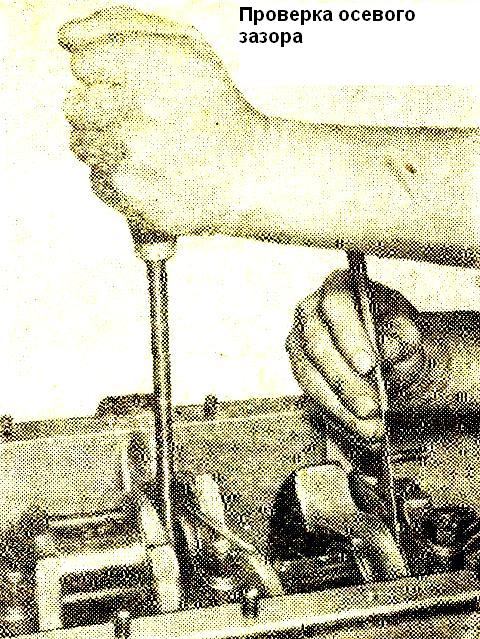

После напрессовки шестерни коленчатого вала (рис. 5) при помощи съемника и упорной втулки проверить осевой зазор коленчатого вала, для чего отжать коленчатый вал к заднему концу двигателя и при помощи щупа определить зазор между торцом задней шайбы упорного подшипника и торцом передней коренной шейки коленчатого вала (рис. 6). Зазор должен быть в пределах 0,075 — 0,175 мм.

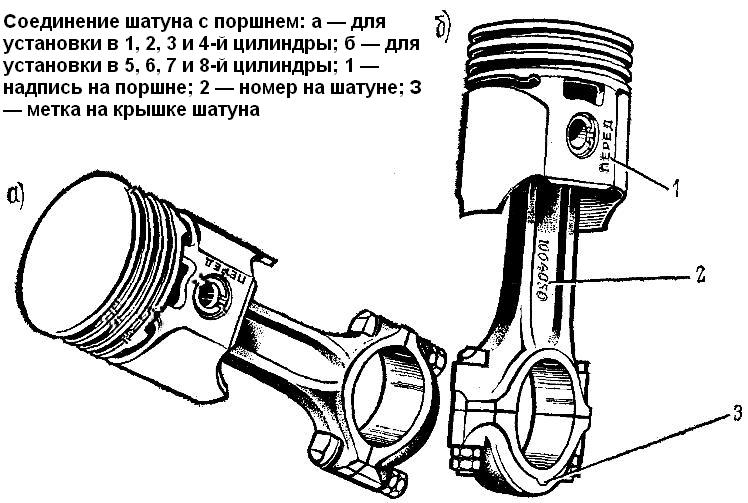

При сборке деталей шатунно-поршневой группы необходимо соблюдать следующие требования.

Поршневые пальцы подбирают к шатунам так, чтобы при комнатной температуре (+18 0 С) слегка смазанный палец плавно перемещался в отверстии шатуна под легким усилием большого пальца руки.

Запрессовка пальца в холодный поршень не допускается, так как это может привести к порче поверхностей отверстий бобышек поршня, а также к деформации самого поршня.

Стопорные кольца поршневого пальца устанавливают в канавки бобышек поршня так, чтобы отгиб усика был направлен наружу.

Поршневые кольца подбирают по гильзам, в которых они будут работать. Зазор, замеренный в стыке кольца, уложенного в гильзу, должен быть в пределах 0,3—0,5 мм для компрессионных и маслосъемных колец. В верхнюю поршневую канавку устанавливают хромированное, а во вторую — луженое компрессионное кольцо выточкой на внутренней стороне к днищу.

Перед установкой в гильзы цилиндров стыки поршневых колец расположить под углом в 120° друг к другу, а на шатунные болты следует надеть защитные латунные колпачки, чтобы избежать случайной порчи поверхности шатунных шеек.

После запрессовки шестерни на распределительный вал (рис. 8) проверить щупом осевой зазор между упорным фланцем и торцом шестерни распределительного вала. Зазор должен быть в пределах 0,08 — 0,2 мм.

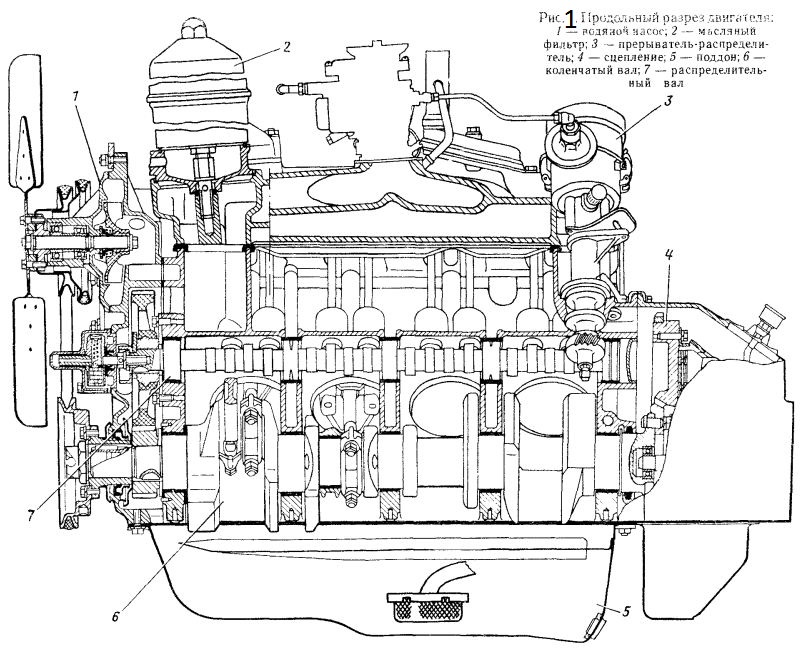

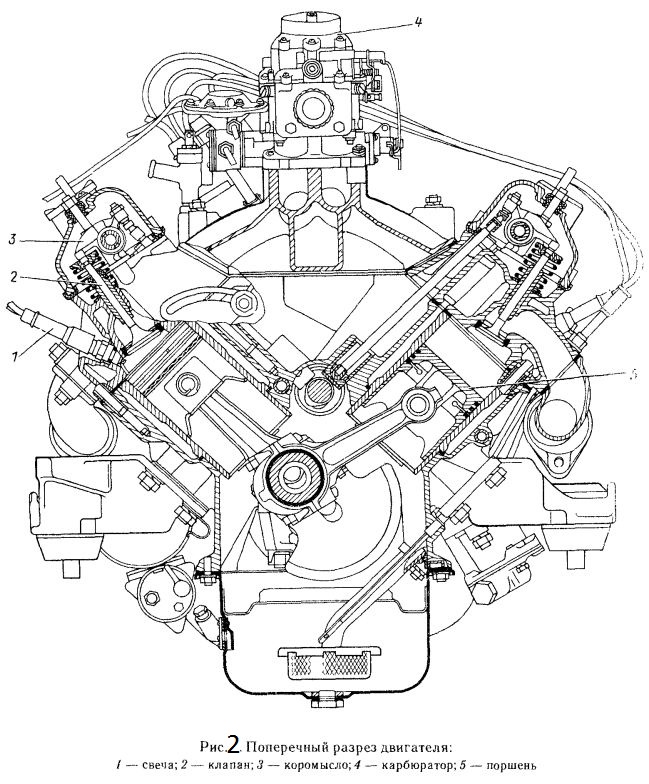

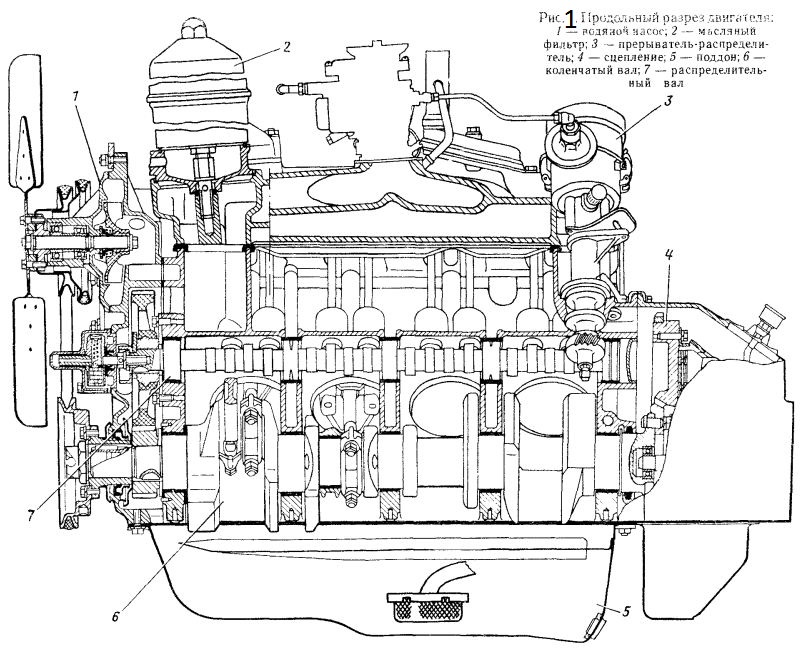

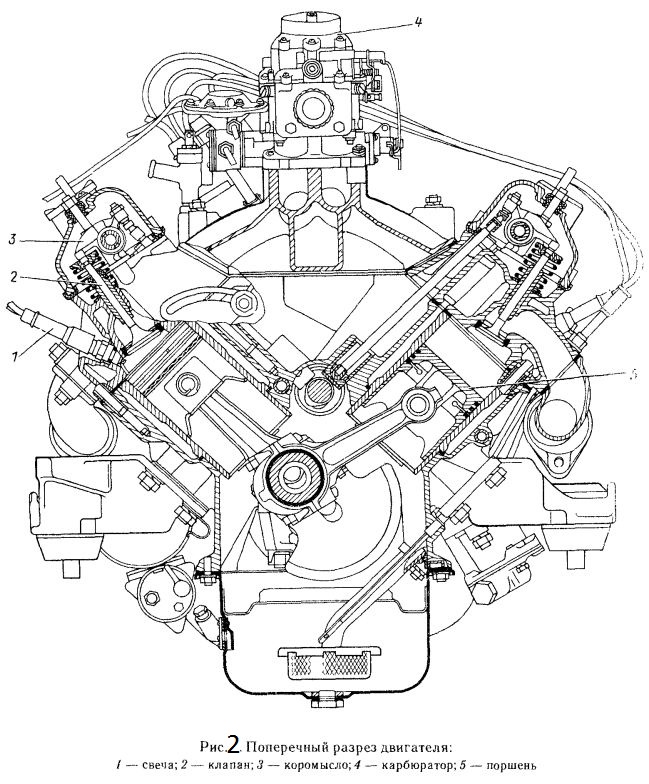

На автомобиле ГАЗ-53-12 устанавливается двигатель 3M3-511.10 Заволжского моторного завода. Двигатель V-образный, восьминилиндровый, карбюраторный, четырехтактный. Рабочий объем цилиндров 4,25 л при диаметре цилиндров 92 мм и ходе поршня 80 мм.

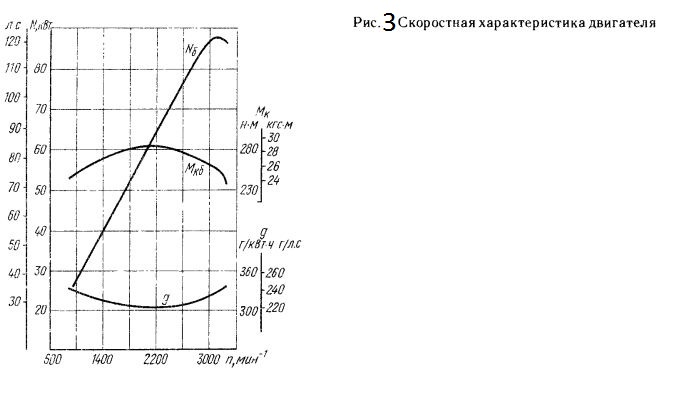

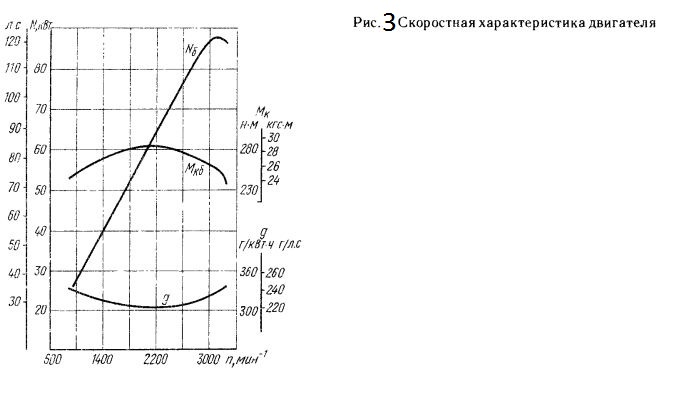

Разрезы двигателя (продольный и поперечный) показаны на рис. 1 и 2, а скоростная характеристика—на рис.3.

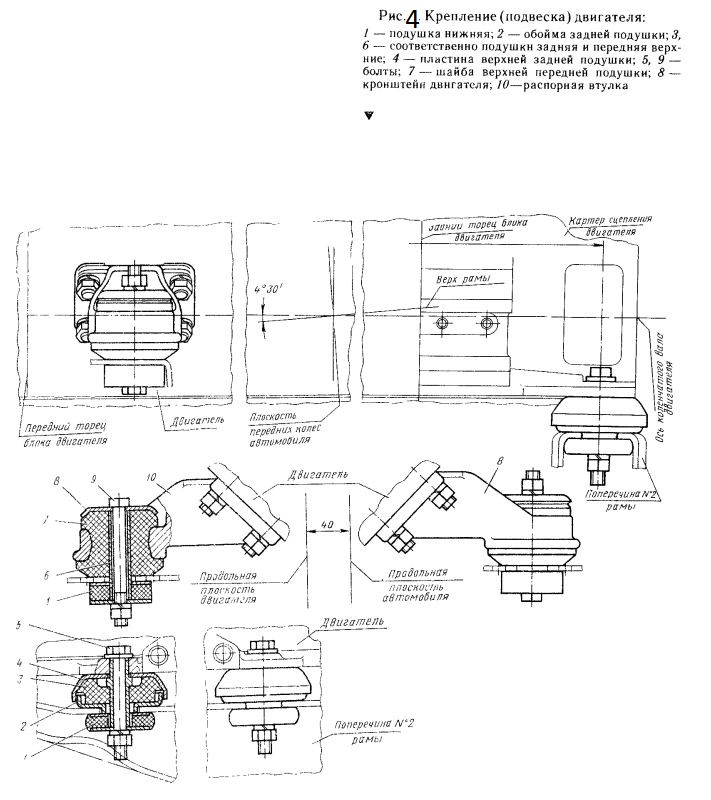

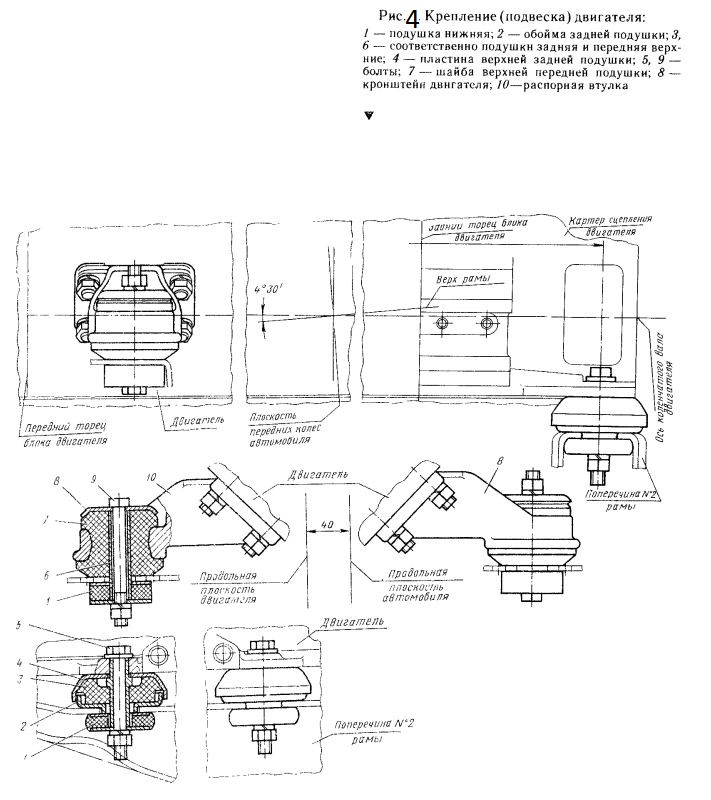

Крепление (подвеска) двигателя (рис. 4). Двигатель в сборе со сцеплением и коробкой передач крепится к раме на резиновых подушках в четырех точках: две спереди по обеим сторонам блока и две сзади под приливами на картере сцепления.

Опоры двигателя воспринимают, кроме вертикальных усилий (масса двигателя, реактивный момент), и горизонтальные — продольные усилия, возникающие при разгонах. торможении и трогании мости.

Передние опоры состоят из чугунного кронштейна 8с запрессованной в него резиновой подушкой 6 и нижней армированной подушки. Весь пакет деталей стягивается болтом через распорную втулку 10. Левая и правая опоры взаимозаменяемы.

Задние опоры одинаковые, и каждая состоит из верхней резиновой подушки 3, вложенной в верхнюю пластину 4. и нижней армированной подушки. К верхней пластине приварена распорная втулка. Крепление задних подушек осуществляется болтами и через втулки верхних пластин. Нижние армированные полушки передних и задних опор взаимозаменяемы.

Запись опубликована в рубрике Двигатель, Техническое обслуживание. Добавьте в закладки постоянную ссылку.

Крепление (подвеска) двигателя (рис. 9). Двигатель в сборе со сцеплением и коробкой передач крепится к раме на резиновых подушках в четырех точках: две спереди по обеим сторонам блока и две сзади под приливами на картере сцепления.

Опоры двигателя воспринимают, кроме вертикальных усилий (масса двигателя, реактивный момент), и горизонтальные— продольные усилия, возникающие при разгонах, торможении и трогании с места.

Передние опоры состоят из чугунного кронштейна 8 с запрессованной в него резиновой подушкой 6 и нижней армированной подушки 1. Весь пакет деталей стягивается болтом через распорную втулку 10. Левая и правая опоры взаимозаменяемы.

Задние опоры одинаковые, и каждая состоит из верхней резиновой подушки 3, вложенной в верхнюю пластину 4. и нижней армированной подушки 1. К верхней пластине приварена распорная втулка. Крепление задних подушек осуществляется болтами через втулки верхних пластин. Нижние армированные подушки передних и задних опор взаимозаменяемы.

Рис. 9. Крепление (подвеска) двигателя:

1 — подушка нижняя; 2 — обойма задней подушки; 3, 6 — соответственно подушки задняя и передняя верхние; 4 — пластина верхней задней подушки; 5, 9 — болты; 7 — шайба верхней передней подушки; 8 — кронштейн двигателя; 10—распорная втулка

Крепление двигателя на раме автомобиля

Какие требования предъявляются к креплению двигателя на автомобиле?

Двигатель на раме автомобиля крепится с помощью лап или кронштейнов, выполненных на картерах двигателя и маховика. Оба картера жестко соединены между собой. Опоры изготавливают упругими, снабжая их резиновыми подушками, а иногда и пружинами.

Упругие опоры уменьшают вибрации двигателя, возникающие вследствие неравномерности крутящего момента и недостаточной уравновешенности вращающихся масс, а также смягчают удары, передаваемые от рамы на двигатель при движении автомобиля. Двигатель обычно крепят на раме в трех или четырех точках.

Как крепится двигатель на автомобиле ГАЗ-53А?

Двигатель автомобиля ГАЗ-53А крепится на раме в четырех точках (рис.15, б). Две опоры крепления находятся спереди с правой и левой сторон блока цилиндров, а две другие – сзади, под приливами картера сцепления.

Передние опоры состоят из резиновых подушек с привулканизированной к ним стальной арматурой. В арматуре закреплены бобышки с резьбой. В них ввертываются болты, с помощью которых подушки крепятся к кронштейнам 11, а они прикреплены к картеру двигателя 12, а снизу к кронштейнам рамы 10.

Задние опоры состоят из резиновых подушек 13 с чашками 14 и болтами крепления 15.

Рис.15. Крепление двигателя на раме автомобиля:

а – ЗИЛ-130; б – ГАЗ-53А.

На автомобиле ГАЗ-53-12 устанавливается двигатель 3M3-511.10 Заволжского моторного завода. Двигатель V-образный, восьминилиндровый, карбюраторный, четырехтактный. Рабочий объем цилиндров 4,25 л при диаметре цилиндров 92 мм и ходе поршня 80 мм.

Разрезы двигателя (продольный и поперечный) показаны на рис. 1 и 2, а скоростная характеристика—на рис.3.

Крепление (подвеска) двигателя (рис. 4). Двигатель в сборе со сцеплением и коробкой передач крепится к раме на резиновых подушках в четырех точках: две спереди по обеим сторонам блока и две сзади под приливами на картере сцепления.

Опоры двигателя воспринимают, кроме вертикальных усилий (масса двигателя, реактивный момент), и горизонтальные — продольные усилия, возникающие при разгонах. торможении и трогании мости.

Передние опоры состоят из чугунного кронштейна 8с запрессованной в него резиновой подушкой 6 и нижней армированной подушки. Весь пакет деталей стягивается болтом через распорную втулку 10. Левая и правая опоры взаимозаменяемы.

Задние опоры одинаковые, и каждая состоит из верхней резиновой подушки 3, вложенной в верхнюю пластину 4. и нижней армированной подушки. К верхней пластине приварена распорная втулка. Крепление задних подушек осуществляется болтами и через втулки верхних пластин. Нижние армированные полушки передних и задних опор взаимозаменяемы.

Ремонт и установка головки цилиндров ГАЗ-66, ГАЗ-53

На двигателе устанавливают две головки цилиндров. Каждая головка центрируется двумя фиксирующими втулками-штифтами, запрессованными в блок цилиндров.

В головках цилиндров запрессованы направляющие втулки и седла клапанов.

Втулки клапанов — металлокерамические. Внутренний диаметр втулки впускного клапана 9 +0,022мм, а выпускного 11 +0,022мм.

Допустимый износ отверстия направляющих втулок клапанов не должен превышать 0,05 мм. При большем увеличении внутреннего диаметра втулки ее следует заменить.

Для запасных частей клапаны выпускают стандартного размера, а втулки — с внутренним диаметром, уменьшенным на 0,3 мм, т. е. с припуском под развертывание после запрессовки в головку цилиндров.

Изношенную втулку выпрессовывают при помощи выколотки. Новую втулку запрессовывают при помощи упорной оправки со стороны коромысел. Втулка над плоскостью под пружину клапана должна выступать не более чем на 22 мм. После запрессовки отверстие втулки клапана развертывают до соответствующего стандартного размера.

Седла клапанов изготовлены из чугуна. Мелкие дефекты рабочей поверхности седла можно устранить в процессе притирки клапана к седлу, а глубокие риски и другие большие дефекты — шлифованием седла с последующей притиркой клапана к седлу. Плотность посадки клапана в седле зависит также от концентричности рабочей фаски седла и отверстия направляющей втулки. Концентричность седла замеряют индикаторным приспособлением. Базой является отверстие направляющей втулки клапана, а ножка индикатора скользит по рабочей поверхности седла. Неконцентричность, допустимая без ремонта, не должна превышать 0,06 мм.

При замене седла клапанов удаляют при помощи твердосплавных зенкеров.

Перед установкой седла ремонтного размера его гнездо в головке цилиндров растачивают до размеров: Для седла впускного клапана 49,25 +0.027 мми выпускного —- 38,75 +0,027 мм.

Перед запрессовкой в головку цилиндров седла и направляющие втулки клапанов охлаждают в твердой двуокиси углерода (сухом льде), а головку цилиндров нагревают до 160—175°С. Холодные седла и втулки при сборке должны входить в гнезда нагретой головки цилиндров свободно или с небольшим усилием. Под легкими ударами молотка по оправке седло и втулка клапана должны сесть на место. Ни в коем случае нельзя заколачивать седло или втулку с большим усилием, так как при этом нарушается посадка, и в дальнейшем при работе двигателя седло или втулка могут выпасть из своего гнезда. Операцию по установке седел и втулок в головку цилиндров необходимо выполнять быстро. При выравнивании температур в этом соединении появляются большие натяги, при которых дальнейшая запрессовка невозможна без больших усилий.

Рабочие фаски вновь установленных седел прошлифовать концентрично отверстиям в направляющих втулках клапанов. Для этого используют специальное приспособление. Разжимную справку устанавливают в обработанное отверстие втулки, а хвостовик оправки служит осью для шлифовального круга (привод от электродвигателя) с фаской под углом 45°. При шлифовке должна быть обеспечена концентричность рабочей фаски седла и отверстия втулки клапана 0,03 мм (по индикатору).

Головка цилиндров, поступающая на сборку, должна быть тщательно промыта, рубашка охлаждения должна быть очищена от накипи и грязи, масляные каналы — от шлама, а выпускные каналы — от нагара.

Запрессованные в головку блока направляющие втулки клапанов должны быть номинального или одного из ремонтных размеров и маркированы краской. Размеры втулок и их маркировка указаны в табл. 13.

Расстояние от верхнего торца направляющей втулки до плоскости головки должно быть равно 24 мм.

Седла впускных и выпускных клапанов должны быть шлифованы под 45° к оси направляющих втулок. Ширина рабочей фаски седла должна быть 1,5 - 2,0 мм.

Биение конических поверхностей всех седел клапана относительно осей отверстий направляющих втулок клапанов — не более 0,025 мм.

Запрессованные в головку цилиндров направляющие втулки клапанов по наружному диаметру могут быть номинального размера или ремонтного (увеличенного на 0,25 мм).

Впускной и выпускной клапаны

Диаметры стержней клапанов должны быть номинального или одного из ремонтных размеров, приведенных в таблице.

Рабочая фаска головки клапана должна быть шлифована под углом 45° к оси стержня.

Биение рабочей поверхности фаски относительно стержня клапана не более 0,03 мм.

Сборка и установка головки цилиндров

Перед установкой клапаны и отверстия направляющих втулок должны быть тщательно протерты.

Клапаны со стержнями номинального или ремонтного размера должны быть установлены в направляющие втулки соответствующего размера.

Перед сборкой клапаны должны быть притерты к седлам в головке цилиндров.

Притирку производить пастой, состоящей из одной части микропорошка М20 ГОСТ 3647—59 и двух частей масла индустриальное 20 (веретенное).

После притирки рабочие фаски клапанов и седел должны иметь по всей окружности сплошную матовую полоску контакта шириной не менее ½ ширины фаски седла.

Притертые клапаны нумеруют по своим седлам и после не обезличивают. После притирки детали нужно тщательно промыть. Качество притирки должно быть проверено на герметичность (при избыточном давлении в 0,05 кГ/см 2 количество воздуха, пропускаемого клапаном, может быть не более 12 см 3 в минуту).

Порядок расстановки шпилек крепления стоек оси коромысел и выпускного трубопровода:

а) шпильки стоек М10х1 L=112 мм — две крайние;

шпильки стоек М10х1 L= 80 мм — две средние;

б) шпильки крепления впускного трубопровода:

крайние М10х1 L=30 мм;

средние М10х1 L=42 мм.

Перед установкой головки цилиндров в сборе с клапанами и выпускным трубопроводом шпильки крепления головки должны быть ввернуты в блок до отказа в порядке, указанном на рис. 1 и таблице.

Прокладка головки цилиндров не должна иметь трещин и выкрашивании асбеста.

Перед постановкой головку нужно тщательно продуть сжатым воздухом.

Головка цилиндров должна быть свободно без ударов надета на шпильки и установлена на два штифта.

При затяжке гаек шпилек головки цилиндров придерживаться порядка, указанного на рис. 1.

Гайки затягивают в два приема предварительно и окончательно.

Момент затяжки должен быть в пределах 7,3—7,8 кГм.

Окончательную затяжку нужно производить на холодном двигателе.

После горячей обкатки и полного остывания двигателя проверить момент затяжки, который должен быть 7,З—7,8 кГм.

При подтягивании гаек головки цилиндров гайки крепления впускного трубопровода ослабить.

Сборка и установка оси с коромыслами и стойками

Перед сборкой внутреннюю полость оси коромысел тщательно очистить от шлама, грязи и т. п. и продуть сжатым воздухом. Наружную поверхность протереть салфеткой и смазать тонким слоем веретенного масла.

Собранные коромысла на оси должны свободно проворачиваться без заеданий.

Регулировочный винт должен свободно без заеданий ввертываться в коромысло.

Оси коромысел с коромыслами и стойками в сборе устанавливать на шпильки головки блока так, чтобы в гнезда коромысел вошли головки штанг толкателей.

Зазор между клапанами и коромыслом на холодном двигателе должен быть в пределах 0,25—0,30 мм.

Регулировку зазора производить в следующем порядке: повернуть коленчатый вал в положение, соответствующее в. м. т. хода сжатия в первом цилиндре, для чего:

- закрыть пальцем отверстие для свечи первого цилиндра, повернуть коленчатый вал до начала выхода сжатого воздуха из-под пальца. Это произойдет в начале хода сжатия;

- осторожно повернуть коленчатый вал до совпадения риски на шкиве коленчатого вала с центральной риской указателя в. м. т. (рис. 10), расположенного на передней крышке блока, и отрегулировать зазоры между клапанами и коромыслами первого цилиндра.

Затем, поворачивая коленчатый вал каждый раз на 90˚, отрегулировать зазоры клапанов остальных семи цилиндров в порядке их работы 5-4-2-6-З-7 и 8.

Читайте также: