Схема рулевого управления газ 66 с описанием рисунок

Обновлено: 06.07.2024

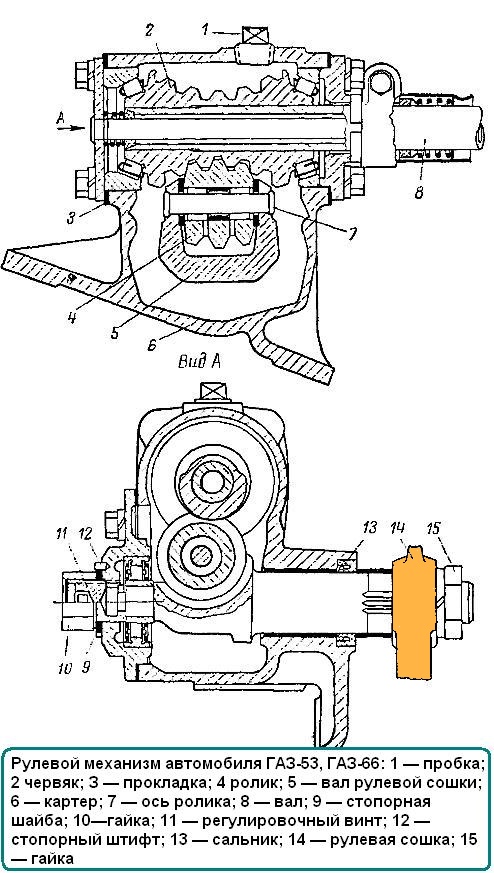

Рулевое управление автомобиля ГАЗ-53А состоит из рулевого механизма с валом рулевого колеса, рулевой колонки и рулевых тяг. В рулевом управлении автомобиля ГАЗ-66, кроме того, имеется гидроусилитель.

Рабочей парой рулевого механизма являются глобоидальный червяк и трехгребневый ролик.

Устройство рулевого механизма автомобиля ГАЗ-5ЗА показано на рис. 1.

По основным деталям (червяк, ролик, вал рулевой сошки, подшипники, боковая крышка) рулевые механизмы автомобилей ГАЗ-53А и ГАЗ-66 взаимозаменяемы.

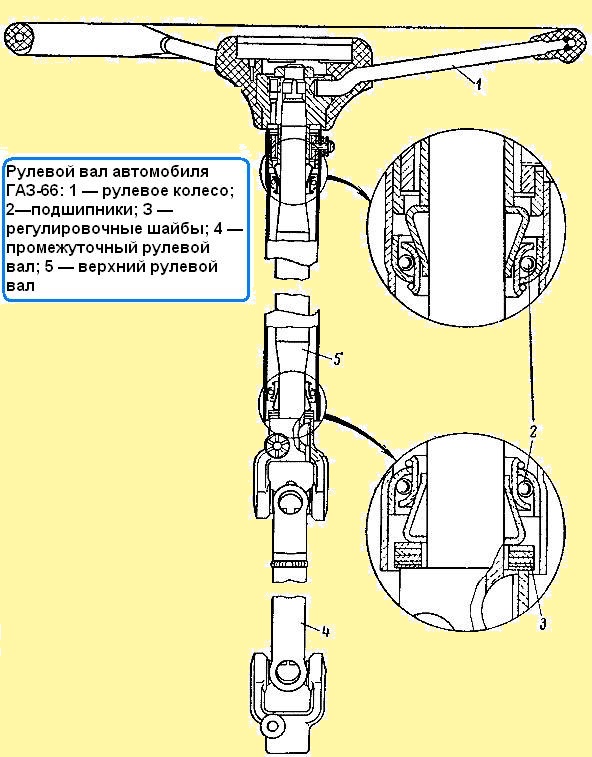

Ввиду того, что кабина автомобиля ГАЗ-66 опрокидываемая вперед, вал руля этого автомобиля выполнен разрезным и имеет два карданных шарнира (рис. 2).

Техническое обслуживание рулевого управления

Для нормальной работы рулевого управления ежедневно перед выездом проверять свободный ход рулевого колеса. При правильной регулировке рулевого механизма и рулевых тяг свободный ход рулевого колеса в положении, соответствующем движению по прямой, на автомобиле ГАЗ-53А должен отсутствовать, а на автомобиле ГАЗ-66 не должен превышать 10˚ при работающем двигателе и 30° при неработающем двигателе, что соответствует 25 и 80 мм при замере на ободе колеса. Если свободный ход рулевого колеса превышает приведенные выше величины на 40 мм, отрегулировать рулевой механизм и рулевые тяги.

Чаще всего причиной повышенного свободного хода рулевого колеса является образование зазоров в шарнирных соединениях рулевых тяг, поэтому сначала следует проверить и, если необходимо, отрегулировать шарниры тяг.

При регулировке рулевого механизма сначала проверить правильность регулировки подшипников червяка и, если нужно, отрегулировать их.

Регулировка подшипников. Подшипники червяка регулируют при появлении осевого перемещения червяка рулевого механизма. Это перемещение на автомобиле ГАЗ-53А можно ощутить, если взяться рукой за рулевую колонку так, чтобы большой палец касался торца ступицы рулевого колеса, другой рукой удерживать рулевое колесо от вращения и раскачивать вывешенные колеса из стороны в сторону.

Для определения осевого перемещения червяка в рулевом механизме автомобиля ГАЗ-66 необходимо при откинутой кабине отъединить вилку нижнего кардана рулевого вала от вала червяка и продольную рулевую тягу от сошки. Если осевое перемещение червяка есть, то при покачивании сошки легко будет рукой ощутить перемещение вала червяка относительно верхней крышки рулевого механизма.

Регулировать подшипники червяка в следующем порядке:

- снять рулевой механизм с автомобиля;

- слить масло из картера рулевого механизма;

- зажать рулевой механизм в тиски за фланец картера;

- снять нижнюю крышку картера;

- осторожно при помощи ножа отделить и снять тонкую бумажную прокладку;

- установить нижнюю крышку на место и проверить осевое перемещение червяка. Если осевое перемещение есть, то снять нижнюю крышку, удалить толстую прокладку, а на ее место установить ранее снятую тонкую;

- вынуть вал сошки;

- проверить затяжку подшипников червяка. При правильной затяжке усилие, приложенное к валу червяка на радиусе окружности рулевого колеса, должно быть 0,3—0,5 кг;

- собрав рулевой механизм и отрегулировав зацепление червяка с роликом, установить его на автомобиль.

Регулировка зацепления червяка с роликом. Зацепление червяка с роликом регулируют при правильно отрегулированных подшипниках червяка.

Для определения необходимости регулировки зацепления червяка с роликом:

- установить рулевое колесо в положение, соответствующее движению автомобиля по прямой, отсоединить продольную рулевую тягу от сошки, и определить индикатором величину перемещения конца сошки при ее покачивании.

Если перемещение конца сошки превышает 0,3 мм, то, не снимая рулевого механизма с автомобиля, отрегулировать зазор в зацеплении червяка с роликом в следующем порядке:

- отвернуть колпачковую гайку 8 (см. рис. 1) рулевого механизма и снять стопорную шайбу 7;

- вращать ключом регулировочный винт 11 по часовой стрелке до устранения люфта;

- проверить на ободе рулевого колеса усилие, требуемое для поворота рулевого колеса около среднего положения, и довести его путем вращения регулировочного винта до 1,6—2,2 кГ,

- надеть стопорную шайбу. Если одно из отверстий в стопорной шайбе не совпадает со штифтом, то регулировочный винт повернуть до совпадения. При этом усилие поворота рулевого колеса не должно выходить за указанные выше пределы;

- навернуть колпачковую гайку и снова проверить люфт на конце рулевой сошки;

- соединить продольную рулевую тягу с сошкой.

- отсоединить провода переключателя поворотов;

- снять защитный кожух проводов переключателя поворотов и сам переключатель;

- съемником снять рулевое колесо (рис. 3);

- вынуть пружину, распорное кольцо и подшипник верхней части рулевого вала;

- снять накладку и планку крепления рулевой колонки;

- снять сошку, пользуясь съемником;

- отвернуть винты крепления уплотнителя щитка передка у рулевой колонки;

- отвернуть гайки крепления картера рулевого механизма к продольной балке рамы и вынуть рулевой механизм.

Рулевой механизм с автомобиля ГАЗ-66 необходимо снимать в следующем порядке:

- снять кнопку сигнала, повернув ее по часовой стрелке;

- снять пружину и контактную вилку;

- снять пластину, удерживающую кнопку сигнала;

- отсоединить провод сигнала;

- снять накладки крепления рулевой колонки к рычагам кронштейна педалей сцепления и тормоза;

- отвернуть гайку, вынуть болт крепления нижней вилки кардана рулевого вала к валу червяка и снять с вала червяка карданный вал в сборе с колонкой и рулевым колесом;

- снять сошку, пользуясь съемником;

- отвернуть гайки болтов крепления картера рулевого механизма к продольной балке рамы и снять рулевой механизм.

Рулевой механизм автомобиля ГАЗ-53А необходимо разбирать в следующем порядке.

Слить масло из картера рулевого механизма.

Ослабить гайку болта хомута нижней части рулевой колонки, снять трубу колонии, а также опорную шайбу, пружину уплотнительного кольца, шайбу кольца и уплотни тельное кольцо.

Зажать рулевой механизм в тиски за фланец картера и отвернуть болты крепления боковой крышки картера. Легкими ударами медной или алюминиевой выколотки по концу вала сошки вынуть вал сошки вместе с роликом и боковой крышкой.

Снять верхнюю крышку картера с верхним подшипником и прокладками. Снять нижнюю крышку, нижний подшипник с прокладками, уплотнительное кольцо вала с пружиной и шайбой, вынуть рулевой вал.

Рулевой механизм автомобиля ГАЗ-66 разбирают аналогично. При этом обратить внимание на то, что широкое кольцо подшипников червяка установлено со стороны верхней крышки (на рулевом механизме автомобиля ГАЗ-53А это кольцо ставится со стороны нижней крышки).

Определение технического состояния деталей рулевого механизма. Если на рабочей поверхности червяка обнаружено отслоение закаленного слоя, то его заменить вместе с валом червяка. Червяк ремонту не подлежит.

При обнаружении на поверхности ролика трещин или вмятин его также заменить. Для этого рассверлить головку оси ролика, выбить ось и снять ролик. Затем вставить в паз вала сошки новый ролик и ранее выбитую ось и закрепить ее со стороны рассверленной головки электросваркой.

В процессе эксплуатации бронзовая втулка картера рулевого механизма под вал сошки подвержена одностороннему износу, что уменьшает запас регулировки зацепления червяка с роликом. При значительном износе втулку заменить с последующей разверткой отверстия под номинальный размер.

Рекомендуется после разборки проверить состояние и других деталей рулевого механизма.

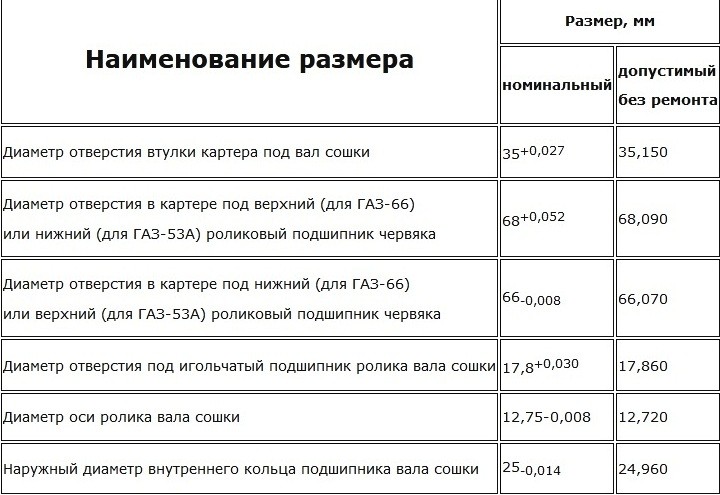

Номинальные и предельные размеры, до которых допустим износ основных деталей, приведены в табл. 2.

Сборка и установка рулевого механизма. Рулевой механизм собирают и устанавливают на автомобиль в последовательности, обратной разборке и снятию с автомобиля.

При сборке рулевого вала с рулевой колонкой и рулевым колесом автомобиля ГАЗ-66 регулируют подшипники верхней части рулевого вала при помощи регулировочных шайб З‚ (см. рис. 2), которые устанавливают между торцом вилки верхнего кардана и распорной втулкой нижнего подшипника. После регулировки рулевой вал не должен иметь осевого люфта и должен легко вращаться.

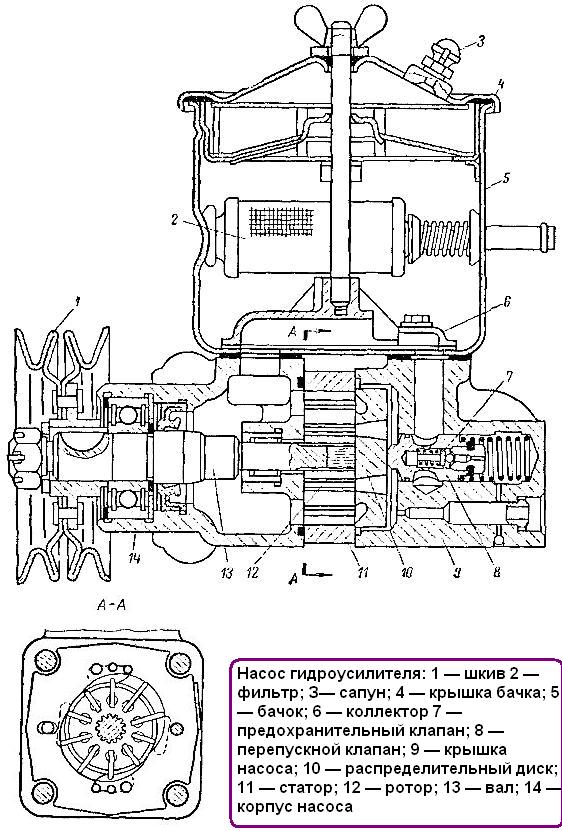

Насос гидроусилителя рулевого управления (рис. 1) лопастного типа двойного действия, т. е. за один оборот ротора насоса совершается два полных цикла всасывания и два нагнетания. В роторе насоса имеются вазы, в которых помещены лопасти. Лопасти должны перемещаться в вазах свободно, без заеданий.

В полостях всасывания масло попадает в пространство между лопастями, а затем вытесняется в полости нагнетания. Масло вытесняется в результате уменьшения объема между лопастями, поскольку ротор вращается внутри статора, который имеет специальный профиль.

На насосе установлен бачок для масла. Под крышкой бачка находится заливной фильтр, а на патрубке сливного шланга, через который масло возвращается из системы в насос, установлен сетчатый фильтр.

В крышке насоса помещаются два клапана. Предохранительный клапан (внутренний) ограничивает максимальное давление в системе в пределах 65—70 кГ/см 2 .

Перепускной клапан ограничивает количество масла, которое подается насосом в систему гидроусилителя при повышенных числах оборотов коленчатого вала двигателя. Клапан рассчитан таким образом, чтобы в систему гидроусилителя направлялось масла не более 10 л/мин. Избыток масла перепускается внутри насоса и идет снова в полости всасывания.

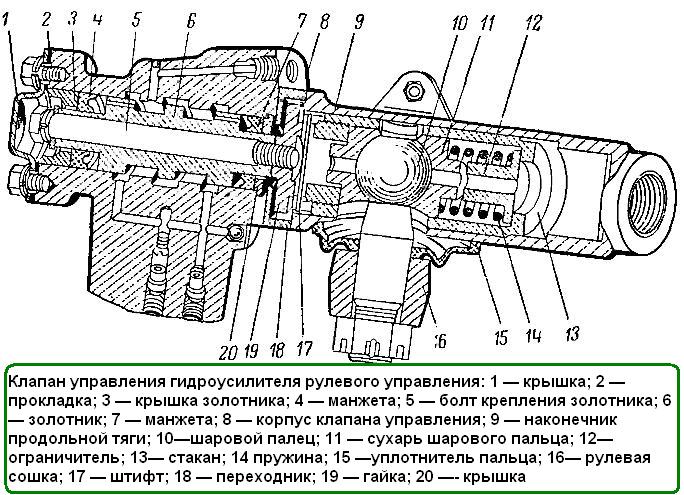

Клапан управления расположен на переднем конце продольной рулевой тяги. Внутри корпуса клапана расположен золотник, который соединен через промежуточные детали с пальцем рулевой сошки. Золотник с обоих концов уплотнен резиновыми манжетами.

Когда золотник находится в среднем положении (автомобиль движется прямо), масло, поступающее по нагнетательному шлангу в клапан управления, перепускается через зазоры между торцами шеек золотника и каналами в корпусе в сливной шланг и возвращается в бачок насоса.

При повороте рулевого колеса палец сошки перемещает золотник, который, перекрывая каналы в корпусе клапана, направляет масло под давлением в ту или иную полость силового цилиндра (в зависимости от того, в какую сторону совершается поворот). Шток силового цилиндра, соединенный с поперечной рулевой тягой, перемещает ее, осуществляя поворот передних колес.

После окончания поворота золотник устанавливается в среднее положение, давление масла в силовом цилиндре снижается, и масло из клапана возвращается обратно в насос, не поступая в силовой цилиндр.

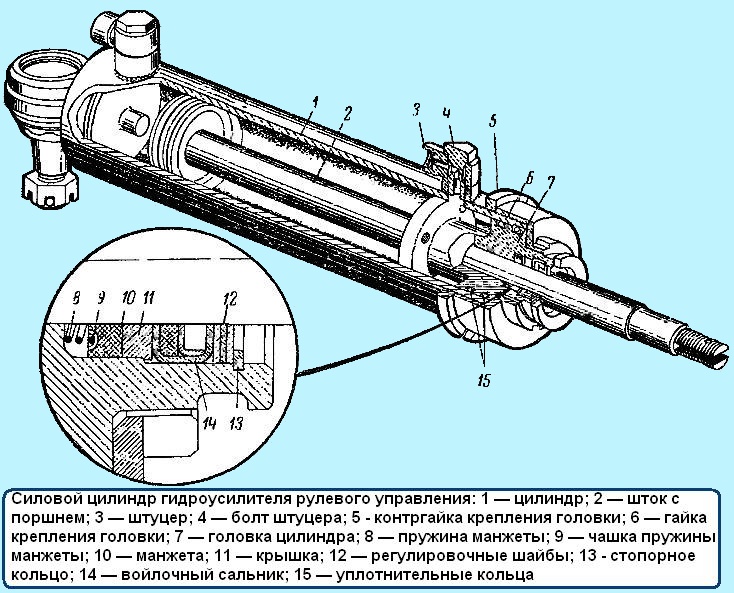

Силовой цилиндр двустороннего действия закреплен в кронштейне на картере переднего моста через шаровой шарнир. Поршень штока уплотняется двумя упругими чугунными кольцами. Шток цилиндра имеет хромовое покрытие для повышения износостойкости и предохранения от коррозии.

Выход штока из цилиндра уплотнен резиновой манжетой. Для защиты от попадания грязи снаружи установлены латунные шайбы и войлочный сальник. Силовой цилиндр, помимо поворота передних колес, воспринимает на себя также удары от колес при переезде через различные неровности. Этим в значительной мере разгружаются от ударных нагрузок рулевой механизм и другие детали рулевого управления.

Техническое обслуживание гидроусилителя

Ремни привода насоса гидроусилителя руля натягивают наклоном корпуса насоса. Угол наклона корпуса насоса не должен быть слишком большим и должен обеспечивать возможность заливки масла в бачок насоса. Если наклоном корпуса насоса натяжение ремней не обеспечивается, переставить насос на отверстиях в кронштейне, а при большой вытяжке ремней переставить кронштейны насоса на дополнительные отверстия в них.

При нормальном натяжении ремней прогиб каждого ремня между шкивами компрессора и насоса гидроусилителя должен составлять 15—20 мм при нажатии на ремень с силой 4 кГ.

Масло заливать через воронку с двойной сеткой и заливной фильтр, установленный в бачке насоса.

В случае значительного засорения фильтров смолистыми отложениями дополнительно промыть фильтры растворителем № 646, применяемым при окраске автомобиля.

Во время эксплуатации регулярно следить за затяжкой болтов крепления насоса и его кронштейнов и болтов крепления клапана управления к продольной тяге.

Регулярно проверять затяжку гайки шарового пальца крепления силового цилиндра к кронштейну. Ослабление затяжки этой гайки ведет к разбалтыванию шарового пальца в коническом отверстии кронштейна. Периодически проверять затяжку гайки штока силового цилиндра и состояние резиновых подушек, через которые шток прикреплен к кронштейну тяги. При износе резиновых подушек их необходимо заменить.

Смена масла. Для смены масла поднять передние колеса автомобиля и открыть крышку бачка насоса гидроусилителя.

Для слива масла необходимо:

- отсоединить нагнетательный и сливной шланги от корпуса клапана управления и слить через них масло из насоса;

- отсоединить шланги от штуцеров силового цилиндр; и слить масло из ни и клапана управления;

слить масло из силового цилиндра, медленно поворачивая рулевое колесо вправо и влево до упора.

После слива масла промыть систему гидроусилителя свежим маслом. Сетки фильтров промывают отдельно.

Для заливки свежего масла нужно:

- присоединить все шланги;

- установить крышку бачка с уплотнительной прокладкой, резиновое кольцо шпильки крепления крышки и шайбу и закрепить гайкой-барашком. Гайку-барашек затягивать только от руки. В случае течи масла из-под крышки сменить прокладку крышки.

Управление автомобилем при неработающем гидроусилителе. Рулевое управление автомобиля позволяет продолжать движение при неисправном гидроусилителе. При этом следует иметь в виду, что усилие для поворота автомобиля на рулевом колесе возрастет.

Для продолжения движения при неисправном гидроусилителе отключить насос, сняв приводные ремни. Для уменьшения усилия на рулевом колесе, при поврежденном гидроусилителе, слить масло из системы гидроусилителя.

При повреждениях или неисправностях силового цилиндра снять его.

Длительная езда с неисправным гидроусилителем не рекомендуется.

Проверка свободного хода рулевого колеса. Свободный ход рулевого колеса определяется регулировкой зацепления рулевого механизма и конструктивными особенностями гидроусилителя.

При неработающем гидроусилителе свободный ход рулевого колеса больше, чем при работающем. Это особенность конструкции гидроусилителя.

Максимально допустимый свободный ход рулевого колеса при работающем гидроусилителе руля 60 мм по окружности рулевого колеса (или 15°), при неработающем гидроусилителе 120 мм (или 30°).

Проверка давления, развиваемого насосом гидроусилителя. Чтобы удостовериться в исправной работе насоса гидроусилителя, необходимо замерить давление масла, создаваемое насосом. Для этого нужно вывернуть нагнетательный шланг из резьбового отверстия насоса и ввернуть в это отверстие переходник с манометром и краном. Манометр должен иметь шкалу не менее 80 кГ/см 2 . С другой стороны в переходник ввернуть нагнетательный шланг.

Для проверки нужно открыть кран и поворачивать передние колеса стоящего автомобиля до упора вправо или влево. При крайних положениях колес давление масла должно быть не менее 60 кГ/см 2 , при оборотах холостого хода коленчатого вала двигателя.

Если давление масла меньше 60 кГ/см 2 , то нужно закрыть кран на переходнике и следить за давлением масла по манометру. При исправном насосе давление должно подняться и быть не менее 60 кГ/см 2 . При неисправном насосе давление не увеличивается. Если давление увеличивается до 60 КГ/см 2 , то неисправность нужно искать в клапане управления или силовом цилиндре.

При проверке нельзя держать кран закрытым или колеса автомобиля в крайних положениях более 15 сек, так как это может привести к перегревам и задирам деталей насоса. Масло в бачке насоса при проверке должно быть теплым.

Для проведения ремонта или осмотра состояния деталей разобрать насос гидроусилителя, клапан управления и силовой цилиндр.

Разборка и проверка насоса. Перед разборкой насос (рис. 1) снять с автомобиля, слить масло, очистить и промыть наружную поверхность насоса.

Порядок разборки и проверки насоса следующий:

- снять крышку бачка и фильтры;

- установить насос так, чтобы его вал был расположен вертикально, а шкив находился внизу, и снять крышку 9 насоса.

При снятии крышки удерживать перепускной клапан 8 от выпадения;

- отметить положение распределительного диска относительно статора 11 и снять его со штифтов;

- отметить положение статора 11 относительно корпуса 14 насоса и снять статор (стрелка на статоре указывает направление вращения вала насоса);

- снять ротор 12 вместе с лопастями. Статор, ротор и лопасти насоса подобраны на заводе индивидуально, поэтому их комплектность при разборке нарушать нельзя;

снять шкив 1 (при необходимости), стопорное кольцо и вал 13 насоса вместе с передним подшипником;

- проверить свободное перемещение перепускного клапана в крышке насоса и отсутствие забоин или износа. Клапан и крышка насоса подобраны на заводе индивидуально, поэтому их комплектность при разборке нарушать нельзя;

- проверить затяжку седла предохранительного клапана 7 и в случае необходимости подтянуть его;

- проверить каналы деталей насоса и очистить их;

- проверить, нет ли задиров или износа на торцовых поверхностях ротора корпуса и распределительного диска. В случае незначительных задиров или износа, притереть эти поверхности на плите, после чего детали тщательно промыть;

- проверить, свободно ли перемещаются в пазах лопасти 4 и не изношены ли они;

- осмотреть резиновые уплотнители. Затвердевшие, с трещинами и другими дефектами уплотнители заменить.

При оценке технического состояния насоса иметь в виду, что износы отдельных деталей, кроме явных задиров, не могут служить основанием для их замены. Технически исправное состояние насоса определяется двумя комплексными показателями:

- максимальным давлением, которое создает насос, и шумностью при работе.

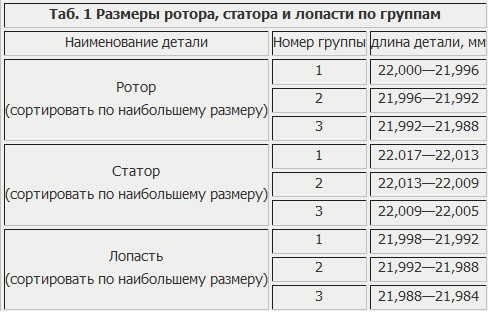

Проверка давления, создаваемого насосом, описана выше. В связи со сложностью замера износов статора, ротора и лопастей насоса их нужно замерять в случае потери давления или явных задиров. Ротор насоса, статор и лопасти при сборке на заводе сортируют на три группы по длине.

В насос устанавливают детали только одной группы. Подбор указанных деталей по группам обеспечивает высокую работоспособность насоса и получение заданных характеристик.

При ремонте насоса ротор, статор и лопасти заменять также комплектно. Такие комплекты завод-изготовитель поставляет для запасных частей.

Размеры, по которым сортируют ротор, статор и лопасти на группы, приведены в табл. 1.

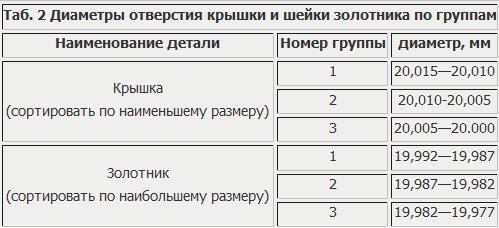

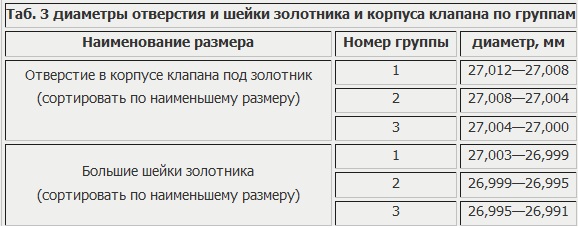

Золотник перепускного клапана и крышку насоса также подбирают комплектно, для чего их сортируют на три группы по диаметрам отверстия и шейки. Размеры, по которым сортируют на группы крышку и золотник, приведены в табл. 2.

При повышенной шумности работы насоса (явно выделяющийся звук из общего шумового фона работающего двигателя)

заменить шариковый подшипник валика насоса.

При ремонте насоса иметь в виду, что насос унифицирован с насосом автомобиля ЗИЛ-1З0, кроме шкива и пружины перепускного клапана.

Сборку насоса необходимо выполнять в следующем порядке.

Перед сборкой все детали тщательно промыть и просушить. Не следует протирать детали концами и тряпками, оставляющими на деталях нитки, ворсинки и т. п. Это же требование соблюдать при сборке клапана управления и силового цилиндра.

Установить статор, ротор с лопастями и распределительный диск в соответствии с метками, нанесенными при разборке, и стрелкой, указывающей направление вращения. При этом фаска шлицевого отверстия должна быть обращена к корпусу насоса

Установить крышку с перепускным клапаном. Шестигранник седла должен быть обращен внутрь отверстия. Равномерно затянуть болты крепления крышки. Момент затяжки болтов 2,1—2,8 кГм.

Момент затяжки болтов, крепящих бачок, 0.8—1 кгм.

Момент затяжки гайки, крепящей шкив насоса, — 5—6,5 кгм.

Вал насоса должен вращаться свободно, без заеданий.

Разборку клапана управления необходимо выполнить в следующем порядке.

Слить масло из системы гидроусилителя руля.

Отсоединить трубки и шланги от клапана управления.

Снять крышку 1 (рис. 2) клапана управления. Вывернуть центральный болт 5.

Отвернуть болты крепления корпуса клапана управления к продольной тяге и снять клапан управления.

Отвернуть винт крепления переходника и снять переходник 18.

Вынуть крышки и манжеты с обеих сторон клапана.

Вынуть золотник 6 клапана управления.

Если бронзовые седла сильно обмяты и деформированы, то выпрессовать их и запрессовать новые.

Определение технического состояния деталей клапана. На рабочих шейках золотника не должно быть забоин, задиров или глубоких рисок, которые при необходимости зачистить отделочным бруском, не заваливая острых кромок.

Золотник должен свободно, без заеданий перемещаться в корпусе клапана. При этом необходимо прочистить два отверстия в шейках золотника.

Уплотнительные манжеты 4 и 7 должны сохранять эластичность, не иметь на рабочих поверхностях трещин, выхватов и других дефектов.

Тщательно промыть от загрязнений внутренние полости и каналы корпуса клапана.

Золотник и корпус клапана не изнашиваются. При загрязнении клапанов на их поверхности могут образоваться задиры и риски.

Если задиры и риски вывести бруском нельзя, необходимо заменить детали.

Золотник и корпус клапана по диаметру шеек и отверстия сортируют на три группы.

Размеры деталей по группам даны в табл. 3.

Сборку клапана управления следует выполнить в следующем порядке.

Установить на продольную тягу переходник 18 (см. рис. 2) и затянуть винт его крепления. При этом нужно следить, чтобы на сопрягаемых торцах не было забоин и загрязнений.

Собрать в корпусе клапана золотник 6, манжеты 4 и 7 и крышки З и 20.

Золотник и манжеты перед установкой в корпус смазать турбинным или веретенным маслом. Вставлять золотник в корпус без перекосов, не прикладывая силу. Золотник при правильном направлении входит в корпус свободно.

Собирать корпус клапана и золотник по сопряженному диаметру только одной группы. На корпусе номер группы выбит на фланце под крышкой, а на золотнике нанесен электрографом на нерабочей шейке.

При сборке нужно обращать внимание на то, чтобы крайняя шейка золотника большего диаметра была обращена к продольной тяге. Соответственно манжеты также имеют разный внутренний диаметр и их нужно устанавливать на свои шейки.

Болты крепления корпуса клапана рекомендуется окончательно затягивать после затяжки центрального болта 6 во избежание заедания золотника. После затяжки этих болтов проверить свободу перемещения золотника в корпусе. Палец 10 рулевой сошки вместе с золотником должны свободно перемещаться относительно наконечника тяги (в пределах З мм).

Установить крышку 1, заменив пробковую прокладку 2.

В случае, если шланги не сразу присоединяют к клапану, заглушить места их присоединения заглушками, предохраняющими от попадания в клапан воды и грязи.

Разборка силового цилиндра. Перед разборкой силового цилиндра рекомендуется проверить свободу перемещения штока с поршнем из одного крайнего положения в другое.

Цилиндр разбирают в следующем порядке:

- Отпустить контргайку 5 (рис. 3);

- отвернуть гайку 6 крепления головки 7 цилиндра;

- вынуть из цилиндра головку 7 вместе со штоком 2;

- вынуть шток из головки;

В случае износа шарового шарнира разобрать шарнир и заменить изношенные детали.

Определение технического состояния деталей цилиндра. При определении технического состояния

деталей цилиндра проверить, чтобы:

на внутренней поверхности не было задиров;

поршневые кольца прилегали по всей окружности цилиндра или к цилиндрическому калибру - диаметром 50 мм;

- поршневые кольца свободно, без заеданий проворачивались в канавках поршня;

- на хромированной хромового покрытия поверхности штока не было выработки. Особенно тщательно надо осмотреть ту часть штока, которая в среднем положении штока в цилиндре находится в контакте с уплотнительным узлом головки цилиндра. При надирах и выработке покрытия штока его отремонтировать или заменить новым;

- в отверстии под шток в головке 7 цилиндра не было надиров;

латунные шайбы 12 не были деформированы и сидели на штоке с малым зазором для соскабливания грязи со штока;

- резиновая манжета 10 была эластичной и не имела повреждений;

- войлочный сальник 14 обжимал шток. Если войлочный сальник не обжимает шток и загрязнен, его нужно заменить;

- резиновые уплотнительные кольца на головке цилиндра сохраняли эластичность. При затвердении и больших деформациях колец их нужно заменить;

- шайбы и подушки не были деформированы;

- на внутренней шайбе сохранялось правильное отверстие для обеспечения упора в буртик штока.

Сборку силового цилиндра выполнить в следующем порядке.

Шток с поршнем и внутреннюю поверхность цилиндра при сборке смазать турбинным или веретенным маслом.

Поршневые кольца на поршне установить замками в разные стороны.

Гайку 6 (см. рис. 3) крепления головки цилиндра завертывать до упора в торец цилиндра и затем застопорить ее контргайкой 5.

После сборки проверить свободу перемещения штока в цилиндре. Шток должен перемещаться равномерно, без заеданий, под небольшим усилием (не более 6 кГ).

При наличии установки проверить цилиндр на перетекание масла через поршневые кольца. Для этого подвести масло к штуцеру З под давлением 80—90 кГ/см 2 и замерить величину утечки из другого штуцера цилиндра. Нормальная утечка масла не должна превышать 360 г в минуту. Проверку повторить, подводя масло под давлением ко второму штуцеру и переместив шток в другое крайнее положение. При проверке применяют турбинное масло 22.

Если шланги не сразу присоединяют к цилиндру после его сборки, необходимо заглушить штуцера цилиндра заглушками для предотвращения попадания воды и грязи в цилиндр.

Особенности и ремонт рулевого механизма ГАЗ-66, ГАЗ-53

Рулевое управление автомобиля ГАЗ-53А состоит из рулевого механизма с валом рулевого колеса, рулевой колонки и рулевых тяг

В рулевом управлении автомобиля ГАЗ-66, кроме того, имеется гидроусилитель.

Рабочей парой рулевого механизма являются глобоидальный червяк и трехгребневый ролик.

Устройство рулевого механизма автомобиля ГАЗ-5ЗА показано на рис. 1.

По основным деталям (червяк, ролик, вал рулевой сошки, подшипники, боковая крышка) рулевые механизмы автомобилей ГАЗ-53А и ГАЗ-66 взаимозаменяемы.

Ввиду того, что кабина автомобиля ГАЗ-66 опрокидываемая вперед, вал руля этого автомобиля выполнен разрезным и имеет два карданных шарнира (рис. 2).

Техническое обслуживание рулевого управления

Для нормальной работы рулевого управления ежедневно перед выездом проверять свободный ход рулевого колеса.

При правильной регулировке рулевого механизма и рулевых тяг свободный ход рулевого колеса в положении, соответствующем движению по прямой, на автомобиле ГАЗ-53А должен отсутствовать, а на автомобиле ГАЗ-66 не должен превышать 10˚ при работающем двигателе и 30° при неработающем двигателе, что соответствует 25 и 80 мм при замере на ободе колеса.

Если свободный ход рулевого колеса превышает приведенные выше величины на 40 мм, отрегулировать рулевой механизм и рулевые тяги.

Чаще всего причиной повышенного свободного хода рулевого колеса является образование зазоров в шарнирных соединениях рулевых тяг, поэтому сначала следует проверить и, если необходимо, отрегулировать шарниры тяг.

При регулировке рулевого механизма сначала проверить правильность регулировки подшипников червяка и, если нужно, отрегулировать их.

Регулировка подшипников

Подшипники червяка регулируют при появлении осевого перемещения червяка рулевого механизма.

Это перемещение на автомобиле ГАЗ-53А можно ощутить, если взяться рукой за рулевую колонку так, чтобы большой палец касался торца ступицы рулевого колеса, другой рукой удерживать рулевое колесо от вращения и раскачивать вывешенные колеса из стороны в сторону.

Для определения осевого перемещения червяка в рулевом механизме автомобиля ГАЗ-66 необходимо при откинутой кабине отъединить вилку нижнего кардана рулевого вала от вала червяка и продольную рулевую тягу от сошки.

Если осевое перемещение червяка есть, то при покачивании сошки легко будет рукой ощутить перемещение вала червяка относительно верхней крышки рулевого механизма.

Регулировать подшипники червяка в следующем порядке:

- снять рулевой механизм с автомобиля;

- слить масло из картера рулевого механизма;

- зажать рулевой механизм в тиски за фланец картера;

- снять нижнюю крышку картера;

- осторожно при помощи ножа отделить и снять тонкую бумажную прокладку;

- установить нижнюю крышку на место и проверить осевое перемещение червяка. Если осевое перемещение есть, то снять нижнюю крышку, удалить толстую прокладку, а на ее место установить ранее снятую тонкую;

- вынуть вал сошки;

- проверить затяжку подшипников червяка. При правильной затяжке усилие, приложенное к валу червяка на радиусе окружности рулевого колеса, должно быть 0,3—0,5 кг;

- собрав рулевой механизм и отрегулировав зацепление червяка с роликом, установить его на автомобиль.

Регулировка зацепления червяка с роликом

Зацепление червяка с роликом регулируют при правильно отрегулированных подшипниках червяка.

Для определения необходимости регулировки зацепления червяка с роликом:

- установить рулевое колесо в положение, соответствующее движению автомобиля по прямой, отсоединить продольную рулевую тягу от сошки, и определить индикатором величину перемещения конца сошки при ее покачивании.

Если перемещение конца сошки превышает 0,3 мм, то, не снимая рулевого механизма с автомобиля, отрегулировать зазор в зацеплении червяка с роликом в следующем порядке:

- отвернуть колпачковую гайку 8 (см. рис. 1) рулевого механизма и снять стопорную шайбу 7;

- вращать ключом регулировочный винт 11 по часовой стрелке до устранения люфта;

- проверить на ободе рулевого колеса усилие, требуемое для поворота рулевого колеса около среднего положения, и довести его путем вращения регулировочного винта до 1,6—2,2 кГ,

- надеть стопорную шайбу. Если одно из отверстий в стопорной шайбе не совпадает со штифтом, то регулировочный винт повернуть до совпадения. При этом усилие поворота рулевого колеса не должно выходить за указанные выше пределы;

- навернуть колпачковую гайку и снова проверить люфт на конце рулевой сошки;

- соединить продольную рулевую тягу с сошкой.

- отсоединить провода переключателя поворотов;

- снять защитный кожух проводов переключателя поворотов и сам переключатель;

- съемником снять рулевое колесо (рис. 3);

- вынуть пружину, распорное кольцо и подшипник верхней части рулевого вала;

- снять накладку и планку крепления рулевой колонки;

- снять сошку, пользуясь съемником;

- отвернуть винты крепления уплотнителя щитка передка у рулевой колонки;

- отвернуть гайки крепления картера рулевого механизма к продольной балке рамы и вынуть рулевой механизм.

Рулевой механизм с автомобиля ГАЗ-66 необходимо снимать в следующем порядке:

- снять кнопку сигнала, повернув ее по часовой стрелке;

- снять пружину и контактную вилку;

- снять пластину, удерживающую кнопку сигнала;

- отсоединить провод сигнала;

- снять накладки крепления рулевой колонки к рычагам кронштейна педалей сцепления и тормоза;

- отвернуть гайку, вынуть болт крепления нижней вилки кардана рулевого вала к валу червяка и снять с вала червяка карданный вал в сборе с колонкой и рулевым колесом;

- снять сошку, пользуясь съемником;

- отвернуть гайки болтов крепления картера рулевого механизма к продольной балке рамы и снять рулевой механизм.

Рулевой механизм автомобиля ГАЗ-53А необходимо разбирать в следующем порядке.

Слить масло из картера рулевого механизма.

Ослабить гайку болта хомута нижней части рулевой колонки, снять трубу колонии, а также опорную шайбу, пружину уплотнительного кольца, шайбу кольца и уплотни тельное кольцо.

Зажать рулевой механизм в тиски за фланец картера и отвернуть болты крепления боковой крышки картера.

Легкими ударами медной или алюминиевой выколотки по концу вала сошки вынуть вал сошки вместе с роликом и боковой крышкой.

Снять верхнюю крышку картера с верхним подшипником и прокладками.

Снять нижнюю крышку, нижний подшипник с прокладками, уплотнительное кольцо вала с пружиной и шайбой, вынуть рулевой вал.

Рулевой механизм автомобиля ГАЗ-66 разбирают аналогично. При этом обратить внимание на то, что широкое кольцо подшипников червяка установлено со стороны верхней крышки (на рулевом механизме автомобиля ГАЗ-53А это кольцо ставится со стороны нижней крышки).

Неисправности рулевого управления и способы их устранения

Причины неисправности (Способы устранения)

Увеличенный свободный ход рулевого колеса:

(на автомобиле ГАЗ-53 — более 40 мм, на автомобиле ГАЗ-66 — более 120 мм при неработающем двигателе и более 65 мм при работающем двигателе).

- Увеличенные зазоры в шарнирных соединениях продольной рулевой тяги

Отрегулировать шарниры тяги

- Большой износ деталей шарниров рулевых тяг

Заменить вкладыши, сухари или пальцы шарниров рулевых тяг

- Увеличенный зазор в зацеплении червяка с роликом

Отрегулировать зацепление червяка с роликом

- Появление зазора в подшипниках червяка

Отрегулировать подшипники червяка

Заедание рулевого механизма необходимое для поворота или большое усилие, рулевого колеса:

- Износ или разрушение игольчатых подшипников ролика вала сошки

Отремонтировать вал сошки или заменить его

- Заедание, скрипы или щелчки в рулевом механизме

- Чрезмерный износ ролика или червяка, выкрашивания и вмятины на их поверхностях

Заменить червяк или ролик

Раскачивание рулевого колеса с верхним рулевым валом автомобиля ГАЗ-66:

- Износ резиновых втулок рычагов кронштейна крепления рулевой колонки

Осевое перемещение рулевого колеса автомобиля ГАЗ- 66:

- Появление зазора в подшипниках верхнего рулевого вала

Отрегулировать подшипники верхнего рулевого вала

Определение технического состояния деталей рулевого механизма

Если на рабочей поверхности червяка обнаружено отслоение закаленного слоя, то его заменить вместе с валом червяка. Червяк ремонту не подлежит.

При обнаружении на поверхности ролика трещин или вмятин его также заменить. Для этого рассверлить головку оси ролика, выбить ось и снять ролик.

Затем вставить в паз вала сошки новый ролик и ранее выбитую ось и закрепить ее со стороны рассверленной головки электросваркой.

В процессе эксплуатации бронзовая втулка картера рулевого механизма под вал сошки подвержена одностороннему износу, что уменьшает запас регулировки зацепления червяка с роликом.

При значительном износе втулку заменить с последующей разверткой отверстия под номинальный размер.

Рекомендуется после разборки проверить состояние и других деталей рулевого механизма.

Номинальные и предельные размеры, до которых допустим износ основных деталей, приведены в табл. 2.

Номинальные и допустимые размеры основных деталей рулевого механизма

Сборка и установка рулевого механизма

Рулевой механизм собирают и устанавливают на автомобиль в последовательности, обратной разборке и снятию с автомобиля.

В процессе сборки регулируют подшипники червяка, зацепление червяка с роликом.

При сборке рулевого вала с рулевой колонкой и рулевым колесом автомобиля ГАЗ-66 регулируют подшипники верхней части рулевого вала при помощи регулировочных шайб 3‚ (см. рис. 2), которые устанавливают между торцом вилки верхнего кардана и распорной втулкой нижнего подшипника.

После регулировки рулевой вал не должен иметь осевого люфта и должен легко вращаться.

Читайте также: