Схема рессор газ 21

Добавил пользователь Владимир З. Обновлено: 19.09.2024

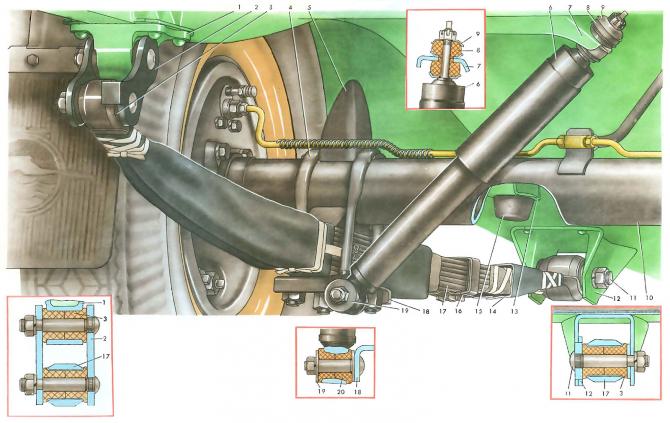

1 — задний кронштейн крепления рессоры; 2 — серьга рессоры; 3 — резиновая втулка пальца рессоры; 4 — стремянка крепления рессоры; 5 — ограничитель (буфер) прогиба рессоры; 6 — амортизатор задней подвески; 7 — кронштейн верхнего крепления амортизатора; 8 — резиновая втулка верхнего крепления амортизатора; 9 — чашка втулки верхнего крепления амортизатора; 10 — кожух полуоси заднего моста; 11 — палец крепления рессоры; 12 — передний кронштейн крепления рессоры; 13 — кронштейн крепления ограничителя; 14 — защитный чехол рессоры; 15 — ограничитель прогиба рессоры; 16 — стяжной хомут рессоры; 17 — рессора задней подвески; 18 — прокладка крепления рессоры; 19 — шайба нижнего крепления амортизатора; 20 — резиновая втулка крепления нижнего конца амортизатора

Задняя подвеска автомобиля состоит из двух продольных листовых рессор, работающих совместно с двумя гидравлическими телескопическими амортизаторами двустороннего действия.

Рессоры воспринимают крутящий и тормозной моменты, а также тяговое и тормозное усилия. Передние концы рессор прикреплены шарнирно к кронштейнам кузова. Задние концы рессор соединены с сережками, качающимися на кронштейнах, прикрепленных к коробчатому усилителю пола кузова. Шарнирные соединения рессор выполнены на резиновых втулках, смягчающих передачу дорожных вибраций на кузов. Кроме того, резиновые втулки удобны тем, что шарнирное соединение не требует смазки. Длина рессоры 1300мм, ширина 45мм. Листы рессор стянуты центровым болтом и охвачены четырьмя хомутиками. Между хомутиками и листами установлены резиновые прокладки.

Для увеличения срока службы рессор и предотвращения скрипов при работе верхняя сторона листов подвергнута дробеструйной обработке, а между первыми четырьмя листами установлены фибровые прокладки. Для этой же цели листы и прокладки рессоры смазываются графитовой смазкой, а затем обертываются плотной тканью, поверх которой надеваются текстовинитовые (дерматиновые) чехлы. Наибольшее перемещение заднего моста вверх ограничивается резиновыми буферами, закрепленными на кожухе полуоси. Кроме того, на продольной балке кузова с обеих сторон над рессорой, на небольшом расстоянии от переднего ее конца, установлен дополнительный буфер. Он ограничивает ход рессоры и увеличивает жесткость подвески при максимальном прогибе рессоры.

Задний мост к рессорам крепится стремянками. Рессора зажимается между площадкой, приваренной к кожуху полуоси заднего моста, и накладкой. Между рессорой и площадкой, а также прокладкой рессоры установлены фибровые или фанерные прокладки. Гайки стремянок затягиваются туго при полной нагрузке автомобиля, т.е. при выпрямленных рессорах.

Уход за задней подвеской заключается в периодической подтяжке гаек стремянок и смазке листов рессор.

Проблем здесь, скажем прямо, предостаточно и, пожалуй, одна из самых первостепенных — подвеска. Ее состояние непосредственно отражается и на безопасности движения, и на бюджете владельца. При неисправной подвеске не только опасно и неудобно ездить — шины просто тают на глазах, а замена их — дело дорогостоящее.

Когда вынужденно приходится продолжать эксплуатацию с отрицательным развалом (в ожидании нужных деталей и т. п.), правильным изменением схождения можно несколько улучшить ходовые качества автомобиля.

Так надо поступать и когда установку углов проводят на стенде, даже если придется убеждать персонал СТОА делать столь необычную регулировку.

Правильность (соответствие) схождения можно проверять и домашним способом: провести ладонью поперек протектора и установить, нет ли на дорожках зубчиков гребенки. Если обнаружены острые ступенчатые кромки рисунка, направленные внутрь, — схождение слишком велико и надо немного развести колеса. И все сделать наоборот, если зубчики направлены наружу. Такую экспертизу проводят не сразу после регулировки, а после того, как машина совершила уже некоторый пробег.

В те времена, когда еще не было эксцентриковой втулки в верхней головке стойки, некоторые смельчаки умудрялись проточить твердые нижние втулки снаружи и вставляли их наверх.

Но вернемся к верхней втулке. Повернув ее, получим возможность дополнительно увеличивать развал в положительную сторону. При замене стойки иной раз приходится демонтировать и шкворень. Для выпрессовки его втулок (а еще важнее — для последующей их запрессовки) полезно выточить оправку. Затем обязательно надо обработать поверхность длинной разверткой — обе втулки на проход. После этого размер отверстий должен быть 25,01—25,03 мм. Припуск на развертывание оставляют 0.2 мм.

Обычно бывалые автолюбители имеют в запасе пару шариковых подшипников ступиц передних колес, особенно наружных, хотя они, в общем, редко требуют замены. И все же рано или поздно появляется такая необходимость. При этом многие склоняются в пользу замены шариковых подшипников на более надежные, роликовые.

Проще заменить только наружный подшипник. Перед запрессовкой наружного кольца роликового подшипника (7305У) в ступицу следует установить упорную шайбу, плоскую — наружным диаметром 61,5 и внутренним — 52 мм. Толщина ее — 1,5-0,06 мм. Разместившись между буртом ступицы и обоймой, она отодвинет подшипник наружу, компенсируя его меньшую ширину.

Чтобы заменить и внутренний подшипник ступицы прежней конструкции на роликовый 7606У, потребуется установить другой сальник (деталь 12-2401060-Б). Общая ширина подшипников одинакова. Но наружная обойма роликового меньше. Поэтому, чтобы сальник находился в том же положении, недостающее расстояние компенсируем еще одной специальной упорной шайбой (деталь 21Р-3103032). Как следует из многих писем, посту пивших в редакцию, приобрести эту в общем-то простую деталь удается не всем. Поэтому приводим чертеж (рис. 1), чтобы желающие смогли ее сделать сами. Шайбу устанавливают плоской поверхностью к сальнику. Последняя забота — вложить в выточку ступицы ленту шириной 10 мм и толщиной 0,25, поскольку новый сальник на пол-миллиметра меньше. Если есть возможность заменить ступицы на новые (деталь 21Р-3103015), тогда хлопоты отпадают.

Справедливости ради следует отметить, что по прямому назначению — гашение колебаний — рычажные амортизаторы работают никак не хуже телескопических. Многие владельцы машин (к их числу относится и автор) потому и не спешат их заменять.

Примерно раз в год полезно промывать их бензином или керосином, чтобы удалить накапливающиеся внутри металлические частицы. Выливать жидкость можно через каналы рабочих клапанов, отвернув пробки. При этом лучше снять колесо и, подложив что-либо под нижние рычаги, раскачивать подвеску, выдавливая жидкость из амортизатора.

С нижними креплениями амортизаторов проще: можно приобрести подкладки задней рессоры в сборе с пальцами (правая деталь 21-2912410, левая — 21-2912411). Еще нужны четыре резиновые конические втулки (13-2915432) и соответственно гайки и шайбы.

Следует сказать и о резиновых втулках рессор. Они не должны проворачиваться ни в ушках, ни на пальцах. Тогда не будет и скрипа. Длина двух втулок больше ширины ушка, и при правильной затяжке их непроворачивание обеспечено.

Временно устранить появившийся скрип можно, применив в качестве смазки тормозную жидкость, однако это сигнал, что нарушено нормальное состояние узла. Проворачивание может произойти из-за слабой затяжки втулок (и значит, им грозит износ), а также при накоплении остаточной деформации резины. Натяг во втулках можно увеличить, установив между их торцами шайбы толщиной 2-3 мм. Проще всего для этого отрезать колечко от старой втулки.

А сами рессоры? Как быть, когда они просели? Поможет ли рихтовка? Как показывает опыт, уставшие листы не могут служить по-прежнему. И рихтовка лишь на время вернет рессоре величину ее прогиба. Геометрия рессор ГАЗ-21 приведена в журнале «За рулем* (1973, № 3, стр. 39). Этими данными и следует руководствоваться при рихтовке.

Как временную, но более действенную меру можно предложить усилить рессору листом из другой. Длины центрового болта и стремянок допускают это. Такое решение основано на том, что с небольшим приближением жесткость такой усиленной старой рессоры можно считать близкой по величине к жесткости новой, годной.

Рис. 1. Упорная шайба сальника ступицы переднего колеса.

Рис. 2. Прокладки: а — пробки рабочего клапана амортизатора; б — пробки наливного отверстия.

всем как всегда доброго времени с уток.можно и с гусей по сути.но не важно.кому как больше нравится.

Рассказ о том как я чинил свои рессоры.

Начну с того что когда был первый космич всегда мечтал собрать его в идеале, к чему и стремился, как говорится нет предела совершенству, и всегда всё лучше и лучше хочется доработать.однажды делая ходовку заметил что скрипунов давно нет и что уже рессоры, а именно более короткие выработали в местах окончания верхние листы, у кого рессоры тот поймёт о чём я.Ну так это они получается не работают нормально при больших кочках и мало того там ржавчина не даёт им нормально двигаться и расправляться, и удлиняться расправляясь, отсюда и жёсткость подвески, а как известно рессорная подвеска считается одной из самых мягких подвесок.ну особенно у москвича и волги.

Так вот разобрав тогда рессоры ужаснулся, как они вообще работали.сплошная ржавчина с песком, плюс нижние листы упирались в выработку.Самое главное замки которые держат рессоры чтоб не разбегались при разборе все сломались, неее, не я так неумело разбирал, а либо они уже были с завода говном и одноразовые считались, либо их уже снимали раз десять и усы отломились поэтому. Но нужно было что то придумать своё и более практичное не одноразовое и чтоб всегда легко купить можно было, потому что в продаже о замках, неееее не слышали, не видели.А искать старые или где то по гаражам не вариант, проще рессоры новые готовые купить, но блин на рынке сейчас ломучее говно, либо где то по дедовым гаражам искать запасы, либо чинить проверенные временем старые.

Выбор пал на починку старых тогда, бюджет был сильно ограничен в то время.А сегодня просто сложно найти новые рессоры на 21ю, да и бушные всё равно перебирать придётся.

По всей сути можно любые рессоры так перебрать, и ничего в этом криминального нет, даже напротив будете только довольны как слоны.Единственное нужны хорошие свёрла типа Р-18, только настоящие совок, либо не подделка новодельных, которые можно выкинуть если затупилось, потому что производитель кончик калит лучше, чтоб вы купили ещё и ещё.

Для волги уже перебрано два комплекта рессор.Но тогда когда их делал, не вёл фотолетопись особо, да и вообще не знал что сайт драйв два существует.Думал так есть клуб газ 21 для одной половины мажоров, и другой половины жополизов, которые машину сделали чтоб туда вступить для того чтоб быть поближе к власти, ну а все остальные где то если есть то сами по себе и может когда волгу соберу, буду ездить выискивать таких по гаражам чтоб объединить в одну банду.

А пока я так думал уже был создан ретро клуб и клуб 21й волги как оказался потом совсем другим, и люди там совсем другие, но я до сих пор не горю желанием туда вступить, просто как то не охото.Если честно неприязнь что с подачи руки власти оно создано.

Вроде расписал маленько и не коротко об истории из жизни ретровода . Ну так вернёмся теперь к нашим рессорам, и поговорим о деле.

У 21й волге с завода не было не скрипунов, но края рессор были чуть отогнуты, чтоб острым краем не протирать верхний лист, но я увидев что это почти москвичёвские рессоры, а точнее те же самые, только коренной лист другой, длиннее.Решил купить москвичёвские скрипуны и просверлив рессоры по краям установил.Но перед этим вывел в ноль все места трения и убрал образовавшиеся буртики мешавшие нормально ходить рессоре при длинном ходе.Всю рыхлую ржу сбивал толстым шлифовальным кругом болгаркой до белого металла, после всё выглаживал всё той же болгаркой но уже лепестковым шкурочным кругом, не помню какая там градация, но чтоб вышло всё гладко на ощупь.После все листы были выкрашены чёрной краской.А дальше предстояла сборка с литолом и заворачиванием в стреч плёнку чтоб песок не попадал туда.Так то по идее чехлы бы нужно изготовить, либо из брезента либо кожи молодого дермантина, но пока как есть, лежат в сарае ждут свой час на установку.

Что я упустил, так это хомуты от проворачивания рессор, тогда их не сделал, потому что не до них было, а старое говно сломалось, да и не было ни где, искать их старья оригинал собирать, ну его на фиг.пока лежал продумаю что изготовить подумал я тогда, просверлив тогда под потай и посадив на прихватку болты классических дверных замков.

В итоге решение пришлось принять когда делали рессоры Линару linsh , на его москвиче www.drive2.ru/r/moskvich/616896/ .

Тогда купили прут 3х миллиметровой толщиной полосы, и 20 миллиметровой ширины, и согнули в тисках, грев паяльной лампой, буквой "П", по профилю ширины рессоры.После просверлили отверстие по центру в верхней части этой так сказать железной буквы и установили.лишнее было отрезано, а сверху чтоб не расходилось не загнули одноразово и на скорую руку, ай да так сойдёт.Нет нам нужна практичность и многоразовость использования, поэтому ещё пару отверстий в по бокам этой буквы "П", диаметром шесть миллиметров, и болтик с гаечкой удовлетворили потребность простого ретро обывателя.

Кстати рессоры сверлил с маслом и тремя диаметрами свёрел, сразу большим не пытайтесь не выйдет.у меня были тройка, восьмёрка и двенадцатое.Скобы на холодную один раз попытался гнуть сломалась, может если отжечь всю полосу тогда норм и холодная согнётся.но у меня столько газа не было, я делал газовой горелкой нагревал, для ремонта кровли, небольшую одолжил у соседей по гаражу, а так до этого паяльной лампой делал, так бы лучше то автогеном махом греет.А так можно проэксперементировать отжечь полосу либо в костре либо в кузнеце по возможности.Ещё на одной, из нижних, фотке видно как пошли трещинки на старом родном хомуте.Единственное меня самого в самодельных не устраивает, то что они без резинок будут тереть об рессору.

1 — задний кронштейн крепления рессоры

2 — серьга рессоры

3 — резиновая втулка пальца рессоры

4 — стремянка крепления рессоры

5 — ограничитель (буфер) прогиба рессоры

6 — амортизатор задней подвески

7 — кронштейн верхнего крепления амортизатора

8 — резиновая втулка верхнего крепления амортизатора

9 — чашка втулки верхнего крепления амортизатора

10 — кожух полуоси заднего моста

11 — палец крепления рессоры

12 — передний кронштейн крепления рессоры

13 — кронштейн крепления ограничителя

14 — защитный чехол рессоры

15 — ограничитель прогиба рессоры

16 — стяжной хомут рессоры

17 — рессора задней подвески

18 — прокладка крепления рессоры

19 — шайба нижнего крепления амортизатора

20 — резиновая втулка крепления нижнего конца амортизатора

Задняя подвеска автомобиля состоит из двух продольных листовых рессор, работающих совместно с двумя гидравлическими телескопическими амортизаторами двустороннего действия.

Рессоры воспринимают крутящий и тормозной моменты, а также тяговое и тормозное усилия. Передние концы рессор прикреплены шарнирно к кронштейнам кузова. Задние концы рессор соединены с серёжками, качающимися на кронштейнах, прикрепленных к коробчатому усилителю пола кузова. Шарнирные соединения рессор выполнены на резиновых втулках, смягчающих передачу дорожных вибраций на кузов. Кроме того, резиновые втулки удобны тем, что шарнирное соединение не требует смазки. Длина рессоры 1 300 мм, ширина 45 мм. Листы рессор стянуты центровым болтом и охвачены четырьмя хомутиками. Между хомутиками и листами установлены резиновые прокладки.

Для увеличения срока службы рессор и предотвращения скрипов при работе верхняя сторона листов подвергнута дробеструйной обработке, а между первыми четырьмя листами установлены фибровые прокладки. Для этой же цели листы и прокладки рессоры смазываются графитовой смазкой, а затем обертываются плотной тканью, поверх которой надеваются текстовинитовые (дерматиновые) чехлы. Наибольшее перемещение заднего моста вверх ограничивается резиновыми буферами, закрепленными на кожухе полуоси. Кроме того, на продольной балке кузова с обеих сторон над рессорой, на небольшом расстоянии от переднего её конца, установлен дополнительный буфер. Он ограничивает ход рессоры и увеличивает жесткость подвески при максимальном прогибе рессоры.

Задний мост к рессорам крепится стремянками. Рессора зажимается между площадкой, приваренной к кожуху полуоси заднего моста, и накладкой. Между рессорой и площадкой, а также прокладкой рессоры установлены фибровые или фанерные прокладки. Гайки стремянок затягиваются туго при полной нагрузке автомобиля, т.е. при выпрямленных рессорах. Уход за задней подвеской заключается в периодической подтяжке гаек стремянок и смазке листов рессор.

1 — сальник подшипника ступицы

2 — внутрений подшипник ступицы

3 — наружный подшипник ступицы

4 — гайка оси поворотного кулака

5 — колпак ступицы

6 — ступица переднего колеса

7 — колпак колеса

8 — щит переднего тормоза

9 — защитное кольцо

10 — колодка тормоза

11 — барабан тормоза

12 — резьбовая втулка стойки

13 — стойка передней подвески

14 — резьбовой палец стойки

15 — буфер отдачи

16 — ось верхних рычагов

17 — подушка крепления амортизатора

18 — амортизатор передней подвески

19 — чашка подушки крепления амортизатора

20 — верхние рычаги передней подвески

21 — резьбовая втулка

22 — болт крепления передней подвески

23 — защитный колпак амортизатора

24 — буфер сжатия

25 — стопор шкворня

26 — шкворень поворотного кулака

27 — упорный подшипник

28 — пружина

29 — резьбовая втулка нижних рычагов

30 — нижний рычаг передней подвески

31 — уплотнительное кольцо

32 — ось нижних рычагов

33 — корпус клапана

34 — клапан сжатия

35 — шайба клапана

36 — коническая пружина

37 — опорная втулка клапана

38 — втулка клапана

39 — гайка штока

40 — поршень

41 — опорная втулка

42 — уплотнительное кольцо

43 — шток амортизатора

44 — цилиндр амортизатора

45 — направляющая втулка штока

46 — поджимная пружина сальника

47 — сальник штока с обоймой

48 — опорная шайба

49 — корпус (цилиндрический резервуар) амортизатора

50 — гайка

51 — уплотнительное кольцо

Передняя подвеска независимая, рычажно-пружинная, смонтирована на отъёмной поперечине рамы и представляет собой самостоятельный узел. Подвеска в сборе прикреплена к лонжеронам рамы десятью болтами. Между поперечиной подвески и рамой установлены шумоизолирующие резиновые прокладки.

Подвеска осуществлена при помощи системы рычагов, вращающихся на резьбовых шарнирах, витых цилиндрических пружин и амортизаторов двойного действия, установленных внутри пружин. Нижние рычаги качаются на оси, прикрепленной болтами к нижней части коробчатой поперечины. С осью рычаги соединены через резьбовые втулки, плотно ввинченные в головки рычагов. Наружная резьба втулок специального профиля, обеспечивающая плотную посадку их в рычагах и надежное самоторможение. Внутренняя резьба обычного профиля со скругленными вершинами обеспечивает свободное вращение рычагов на оси.

Упругими элементами подвески являются спиральные цилиндрические пружины. Верхний конец пружины через резиновую противошумную шайбу упирается в полку поперечины, а нижний конец — в чашку, закрепленную на нижних рычагах. Верхние и нижние рычаги шарнирно соединены через втулки и резьбовые пальцы с кованой стальной стойкой.

В головках стойки неподвижно, с помощью клеммовых зажимов, закреплены эксцентриковые втулки, в резьбовом отверстии которых вращается резьбовой палец, являющийся осью шарнира. Эксцентриковыми втулками производится регулировка развала колеса и регулировка наклона шкворня вперед или назад.

Ход колеса вверх ограничивается буфером сжатия, закрепленным на бобышке стойки, ход вниз — буфером отдачи, закрепленным на верхнем рычаге.

Поворотный кулак колеса соединен со стойкой при помощи шкворня, неподвижно закрепленного стопором в бобышке стойки, и упорного подшипника.

Для уменьшения трения в цапфы поворотного кулака запрессованы бронзовые втулки. Смазку втулок шкворня и всех шарнирных соединений подвески производят консистентной смазкой через прессмаслёнки с помощью шприца.

К фланцу поворотного кулака четырьмя болтами прикреплен щит тормоза, на котором смонтированы колодки и рабочие цилиндры. На оси поворотного кулака на двух роликовых конических подшипниках вращается ступица колеса.

Передняя подвеска на заводе тщательно регулируется, однако в эксплуатации вследствие осадки креплений, некоторой деформации или износа деталей эта регулировка может нарушаться. Поэтому во избежание повышенного износа шин и для поддержания хорошей устойчивости и управляемости автомобиля подвеску следует периодически (через 5–6 тыс. км) регулировать.

Регулировка передней подвески заключается в доведении до требуемых величин углов установки передних колёс: наклона шкворня вперед, развала и схождения колёс. При перемещении колёс относительно кузова вверх или вниз наклон шкворня, развал и схождение колёс изменяются. Поэтому регулировку колёс нужно производить при положении колёс, соответствующем полной нагрузке автомобиля (при этом нижние рычаги подвески должны быть параллельны полу).

Наклон нижнего конца шкворня вперед или назад должен быть равен 0°±1°, развал колёс 0°±3°, схождение колёс 1,5–3 мм.

Наклон шкворня вперед сделан для улучшения стабилизации передних колёс (самовозвращения в исходное среднее положение), уменьшения усилия на рулевом колесе и улучшения устойчивости автомобиля.

Развал колёс влияет в основном на равномерность износа протектора шин передних колёс.

Схождение колёс влияет на износ шин и устойчивость автомобиля.

Для уменьшения кренов на поворотах и боковой раскачки установлен стабилизатор поперечной устойчивости. Стабилизатор выполнен в виде стержня из пружинной стали с загнутыми концами и крепится впереди передней подвески на резиновых втулках. Концы штанги стабилизатора с помощью стоек, имеющих на концах резиновые втулки, соединены с опорными чашками пружин подвески. При одинаковой деформации пружин (отсутствие крена автомобиля) штанга стабилизатора свободно вращается в резиновых втулках. При неодинаковой деформации пружин, что наблюдается при повороте или при наезде одного колеса на неровность, штанга стабилизатора закручивается, увеличивая жесткость той пружины, которая имеет большую деформацию. Это увеличение жесткости препятствует крену автомобиля.

Техническое обслуживание передней подвески заключается в своевременном контроле и регулировке углов установки колёс, регулировке подшипников ступиц; смазке шарнирных соединений рычагов и шкворней; проверке состояния шарнирных соединений и своевременной замене резьбовых втулок и пальцев; замене шкворней и их втулок, а также в подтяжке креплений осей верхних и нижних рычагов, щитов тормоза, клеммовых зажимов стойки и креплений поперечины подвески к лонжеронам рамы.

Передние амортизаторы отличаются от задних меньшей длиной, меньшим ходом штока и большим сопротивлением при ходе отдачи. Передние амортизаторы расположены внутри пружин передней подвески и прикреплены сверху к кронштейнам поперечины рамы с помощью двух резиновых подушек, а снизу — к опорной чашке пружины с помощью резинового шарнира.

Задние амортизаторы сверху прикреплены к кронштейнам с помощью резиновых подушек, снизу — с помощью резиновых втулок и пальца к накладкам рессор.

Амортизатор состоит из стального корпуса (цилиндрического резервуара) 49 с приваренным к нему дном (проушиной), в который вставлен рабочий цилиндр 44. В нижнюю часть рабочего цилиндра запрессован корпус 33 клапана сжатия, опирающийся на три выступа на дне цилиндрического резервуара.

Внутри цилиндра 44 перемещается поршень 40 с вмонтированным в нем клапаном отдачи (состоящим из опорной втулки 41, перекрывающей снизу шесть отверстий, расположенных по внутренней окружности поршня) и перепускным клапаном (состоящим из опорной втулки 37, конической пружины 36, шайб 35 и ограничительной тарелки). К поршню с помощью гайки 39 прикреплен шток 43, перемещающийся в направляющей втулке 45, запрессованной в верхнюю часть цилиндра 44. Шток уплотняется резиновым сальником 47, вставленным в обойму, прижимаемую сверху гайкой 50. Снизу сальник поджимается пружиной, опирающейся на направляющую втулку 45. На верхнем конце штока припаяна крышка, к которой приварен защитный кожух, перемещающийся вместе со штоком.

На наружной поверхности поршня, в канавках, установлены чугунные уплотнительные кольца 42, улучшающие уплотнение между поршнем и цилиндром.

В поршне сделано четырнадцать сквозных отверстий, равномерно расположенных по двум окружностям различных диаметров (восемь отверстий на наружной и шесть на внутренней окружности).

На корпусе 33 клапана смонтированы клапан 34 сжатия и впускной клапан. В корпусе 33 имеется восемь сквозных отверстий, расположенных по окружности и закрытых сверху шайбой 35 впускного клапана, поджатой конической пружины 36, ограничительной тарелкой и втулкой 38, ввернутой в корпус.

Клапан 34 сжатия состоит из стержня, вставленного в отверстие втулки 38 и поджатого снизу пружиной.

Амортизаторы заправляются веретенным маслом (в передний 140 см3, в задний — 230 см3).

При относительных перемещениях кузова и колёс автомобиля масло перетекает из одной полости амортизатора в другую через небольшие проходные сечения, вследствие чего амортизатор оказывает сопротивление и тем большее, чем больше скорость перемещения поршня. Клапанная система амортизаторов устроена таким образом, что усилие при ходе отдачи в несколько раз больше, чем при ходе сжатия.

При ходе сжатия открывается перепускной клапан и жидкость перетекает через отверстия наружного ряда в поршне в пространство над поршнем. Часть жидкости, преодолевая сопротивление клапана сжатия, вытесняется в резервуар. Впускной клапан при этом закрыт.

При ходе отдачи жидкость из пространства над поршнем, преодолевая усилие пружины клапана отдачи, вытесняется в пространство под поршнем. В это же время впускной клапан также открывается и жидкость из резервуара перетекает в полость цилиндра под поршнем, заполняя недостающий объём жидкости.

Техническое обслуживание амортизаторов заключается в проверке надежности креплений, подтяжке гайки сальника и доливке жидкости в случае её утечки. При этом должны быть устранены повреждения деталей и заменены сальники, уплотняющие шток и цилиндр с корпусом.

Читайте также: