Схема двигателя шкода октавия

Добавил пользователь Alex Обновлено: 19.09.2024

На часть автомобилей Шкода Октавия устанавливают двигатели FSI рабочим объемом 2,0 л, оснащенные системой непосредственного впрыска с послойным смесеобразованием Основная отличительная особенность этих двигателей по сравнению с двигателями других моделей - прямой впрыск топлива непосредственно в цилиндры двигателя, а не в каналы впускного тракта. Бензин впрыскивается под высоким давлением непосредственно в камеру сгорания, что создает некоторый охлаждающий эффект, позволяющий увеличить объемный коэффициент наполнения. В результате повышается крутящий момент по сравнению с двигателями, оборудованными обычным распределенным (многоточечным) впрыском.

При непосредственном впрыске удается получить более однородную топливовоздушную смесь вокруг электродов свечи зажигания, что исключает возможность пропусков воспламенения.

Двигатели FSI превосходят двигатели с впрыском бензина во впускные каналы по показателям экономичности, выброса вредных веществ и динамике.

Головка блока цилиндров двигателя FSI изготовляется из алюминиевого сплава и оснащается 4-клапанной системой газораспределения. Каждый впускной канал разделяется на верхнюю и нижнюю части специальной пластиной.

Блок цилиндров представляет собой единую отливку, образующую цилиндры, рубашку охлаждения, верхнюю часть картера и пять опор коленчатого вала, выполненных в виде перегородок картера. Блок изготовлен из алюминия, гильзы цилиндров - из чугуна. На блоках цилиндров выполнены специальные приливы, фланцы и отверстия для крепления деталей, узлов и агрегатов, а также каналы главной масляной магистрали.

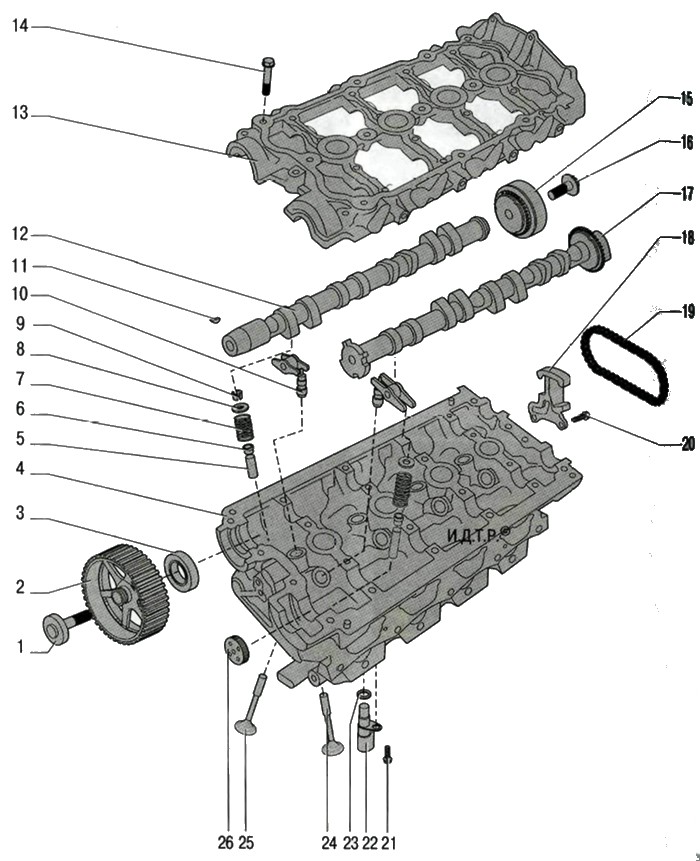

Распределительные валы 12 и 17 (рис. 694) двигателя установлены в постелях подшипников, выполненных в теле головки, и зафиксированы от осевого перемещения упорными фланцами.

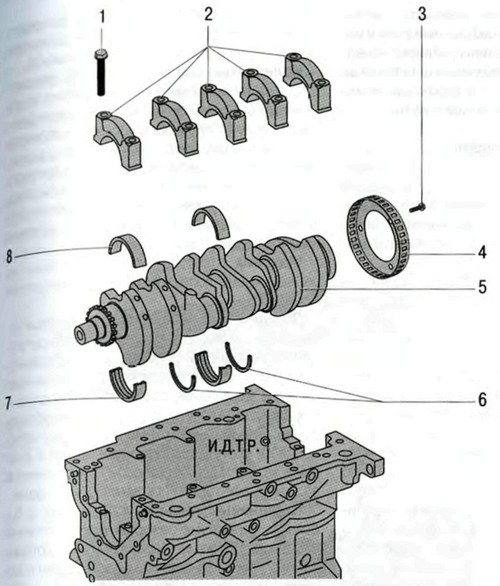

Коленчатый вал 5 (рис. 695) вращается в коренных подшипниках, имеющих тонкостенные стальные вкладыши 7 и 8 с антифрикционным слоем. Осевое перемещение коленчатого вала ограничено двумя полукольцами 6, установленными в проточки постели среднего коренного подшипника.

Маховик, отлитый из чугуна, установлен на заднем конце коленчатого вала и закреплен шестью болтами. На маховик напрессован зубчатый обод для пуска двигателя стартером.

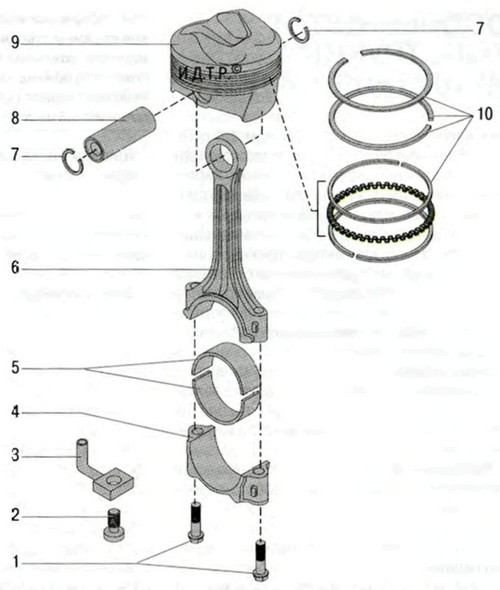

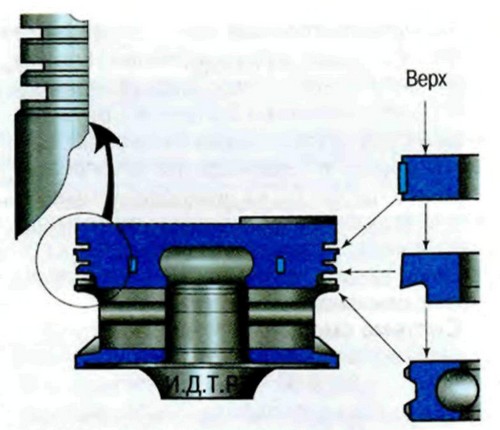

Поршни 9 (рис. 696) изготовлены из алюминиевых отливок. На дне поршня со стороны камеры сгорания выполнено углубление с направляющим ребром. Оно обеспечивает сильное завихрение всасываемого воздуха и поэтому очень хорошее смесеобразование. Специальная схема охлаждения обеспечивает точное охлаждение поршня на выпуске.

Трение в поршневой группе снижено за счет графитового покрытия юбки поршня.

Поршневые пальцы установлены в бобышках поршней с зазором и запрессованы с натягом в верхние головки шатунов, которые своими нижними головками соединены с шатунными шейками коленчатого вала через тонкостенные вкладыши, по конструкции аналогичные коренным. Из-за высокого максимального давления цикла диаметр поршневого пальца увеличен.

Шатуны стальные, кованые, со стержнем двутаврового сечения. Шатун и его крышка изготовляются из единой заготовки и обрабатываются за одно целое, после чего крышка откалывается от шатуна по специальной технологии. В результате обеспечивается наиболее точное прилегание крышки к ее шатуну. При этом установка крышки на другой шатун недопустима.

Рис. 694. Детали клапанного механизма:

1,16 - болты; 2 - звездочка распределительного вала; 3 – сальник; 4 - головка блока цилиндров; 5 - направляющая втулка клапана; 6 - маслосъемный колпачок; 7 - пружина клапана; 8 - тарелка пружины клапана; 9 - конические сухари; 10 - гидрокомпенсатор зазора в приводе клапанов; 11 - призматическая шпонка; 12 - распределительный вал выпускных клапанов; 13 - корпус распределительных валов; 14 - болт; 15 - регулировочный механизм распределительного вала; 17 - распределительный вал впускных клапанов; 18 - натяжное устройство цепи; 19 - цепь привода; 20, 21 - винты; 22 - датчик фазы; 23 - уплотнительное кольцо; 24 - выпускной клапан; 25 - впускной клапан; 26 – крышка.

Система вентиляции картера закрытого типа не сообщается непосредственно с атмосферой, поэтому одновременно с отсосом газов в картере образуется разрежение при всех режимах работы двигателя, что повышает надежность различных уплотнений двигателя и уменьшает выброс токсичных газов в атмосферу.

Система состоит из двух ветвей, большой и малой.

При работе двигателя на холостом ходу и режимах малых нагрузок, когда разрежение во впускном коллекторе велико, картерные газы по малой ветви системы всасываются впускным коллектором.

На режимах полных нагрузок, когда дроссельная заслонка открыта на большой угол, разрежение во впускном коллекторе снижается, а в воздухоподводящем рукаве возрастает, и картерные газы через шланг большой ветви, подсоединенный к штуцеру на крышке головки блока, в основном поступают в воздухоподводящий рукав, а затем через дроссельный узел во впускной коллектор и цилиндры двигателя. Система охлаждения двигателей герметичная, с расширительным бачком, состоит из рубашки охлаждения, выполненной в литье и окружающей цилиндры в блоке, камеры сгорания и газовые каналы в головке блока цилиндров. Принудительную циркуляцию охлаждающей жидкости обеспечивает центробежный водяной насос с приводом от коленчатого вала зубчатым ремнем привода газораспределительного механизма. Для поддержания нормальной рабочей температуры охлаждающей жидкости в системе охлаждения установлен термостат, перекрывающий большой круг системы при непрогретом двигателе и низкой температуре охлаждающей жидкости.

Рис. 5.18. Коленчатый вал:

1 - болт крышки; 2 - крышки коренных подшипников; 3 - болт крепления ротора; 4 - ротор датчика частоты вращения двигателя; 5 - коленчатый вал; 6 - упорные полукольца; 7,8 - вкладыши коренных подшипников.

Система зажигания двигателей микропроцессорная, состоит из модуля зажигания, высоковольтных проводов и свечей зажигания. Модулем зажигания управляет электронный блок системы управления двигателем. Система зажигания при эксплуатации не требует обслуживания и регулировки.

Силовой агрегат (двигатель с коробкой передач, сцеплением и главной передачей) установлен на трех опорах с эластичными резиновыми элементами - двух верхних боковых (правой и левой), воспринимающих основную массу сигового агрегата, и задней, компенсирующей крутящий момент от трансмиссии и нагрузки, возникающие при трогании автомобиля с места, разгоне и торможении.

Система выпуска (рис. 697) включает 8 себя две приемные трубы, что позволяет повысить крутящий момент при низкой частоте вращения коленчатого вала. На каждой присной трубе установлен отдельный предварительный нейтрализатор (1, 2).

Рис. 696. Детали поршней и шатунов:

1 - болты крышки шатуна; 2 - клапан понижения давления; 3 - масляная форсунка для охлаждения поршня; 4 - крышка шатуна; 5 - вкладыши подшипника; б - шатун; 7 - стопорные кольца; 8 - поршневой палец; 9 - поршень; 10 - поршневые кольца

Предварительные нейтрализаторы образуют с приемными трубами неразъемные конструкции.

Перед нейтрализаторами установлены широкополосные датчики концентрации кислорода 3 и 4, которые служат для контроля состава топливовоздушной смеси. За нейтрализаторами расположены датчики концентрации кислорода 5 и 6 со скачкообразной характеристикой, которые позволяют определить эффективность очистки.

Приемные трубы соединяются перед общим нейтрализатором NOx накопительного типа 8.

В накопительном нейтрализаторе 8 собираются оксиды азота, образуемые в избыточном количестве при работе двигателя на бедной смеси. Установленный за нейтрализатором датчик NOx (поз. 9) служит для определения степени его насыщения. По сигналу этого датчика запускается процесс регенерации накопительного нейтрализатора.

Особенности конструкции двигателя Skoda Octavia рассмотрены на примере двигателя рабочим объемом 1,6 л как наиболее распространенного.

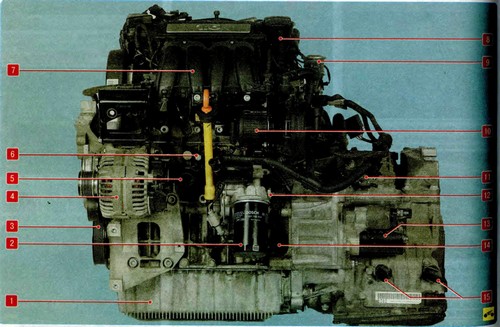

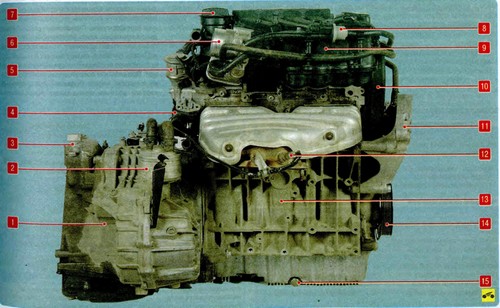

Двигатель (рис. 234 и 235) установлен поперечно в передней части автомобиля Шкода Октавия.

Рис. 234. Силовой агрегат (вид спереди по направлению движения): 1 - масляный картер; 2 - масляный фильтр; 3 - шкив привода вспомогательных агрегатов; 4 - генератор; 5 - корпус термостата; 6 - датчик детонации; 7 - впускной коллектор; 8 - маслоналивная горловина; 9 - перепускной клапан; 10 - насос дополнительного воздуха; 11 - датчик положения селектора АКП; 12 - датчик давления масла; 13 - стартер; 14 - датчик положения коленчатого вала; 15 - датчики коробки передач.

Рис. 235. Силовой агрегат (вид сзади по направлению движения): 1 - коробка передач; 2 - теплообменник АКП; 3 - площадка крепления левой опоры подвески силового агрегата; 4 - водораспределитель; 5 - перепускной клапан; 6 - дроссельный узел; 7 - пробка маслоналивной горловины; 8 - клапан адсорбера; 9 - ресивер впускного коллектора; 10 - крышка ремня привода газораспределительного механизма; 11 - кронштейн правой опоры подвески силового агрегата; 12 - управляющий датчик концентрации кислорода; 13 - блок цилиндров; 14 - шкив коленчатого вала; 15 - пробка маслосливного отверстия.

ПРИМЕЧАНИЕ

Рабочий объем двигателя (литраж) – один из важнейших конструктивных параметров (характеристик) двигателя внутреннего сгорания (ДВС), выражаемый в литрах (л) или кубических сантиметрах (см3). Рабочий объем двигателя в значительной степени определяет его мощность и другие рабочие параметры. Он равен сумме рабочих объемов всех цилиндров двигателя. В свою очередь, рабочий объем цилиндра определяется как произведение площади сечения цилиндра на длину рабочего хода поршня (от НМТ до ВМТ). По данному параметру различают длинноходные двигатели с длиной хода поршня, превышающей диаметр цилиндра, и короткоходные с ходом поршня меньше диаметра цилиндра.

Головка блока цилиндров двигателей изготовлена из алюминиевого сплава по поперечной схеме продувки цилиндров (впускные и выпускные каналы расположены на противоположных сторонах головки). В головку запрессованы седла и направляющие втулки клапанов. Впускные и выпускные клапаны имеют по одной пружине, зафиксированной через тарелку двумя сухарями.

Плоскость разъема головки и блока цилиндров уплотнена прокладкой, представляющей собой отформованную из тонколистового металла пластину.

Рис. 236. Поршень и поршневые кольца.

Поршни (рис. 236) изготовлены из алюминиевого сплава. На цилиндрической поверхности головки поршня выполнены кольцевые канавки для маслосъемного и двух компрессионных колец.

Поршневые пальцы установлены в бобышках поршней с зазором и запрессованы с натягом в верхние головки шатунов, которые соединены своими нижними головками с шатунными лейками коленчатого вала через тонкостенные вкладыши, по конструкции аналогичные коренным

Шатуны стальные, кованые, со стержнем двутаврового сечения.

Распределительный вал

Распределительный вал приводится от коленчатого вала зубчатым ремнем. Крышки опор распределительного вала объединены в монолитную рамную конструкцию Впускные и выпускные клапаны закрываются с помощью витых пружин и перемещаются в запрессованных в головку блока цилиндров направляющих втулках. Кулачки распределительного вала приводят клапаны через роликовые качающиеся рычаги, опирающиеся на гидравлические компенсаторы зазоров.

Система смазки комбинированого типа. Смазка в двигатель Skoda Octavia поступает от масляного насоса с приводом через цепь и звездочку от носка коленчатого вала. Насос забирает масло из поддона картера через сетчатый маслоприемник и прогоняет его через полнопоточный сменный масляный фильтр, установленный снаружи двигателя. Далее масло по каналам поступает в блок цилиндров, откуда распределяется к опорным (коренным) подшипникам коленчатого вала и распределительному валу в головку блока. Масло к шатунным шейкам поступает по сверлениям в коленчатом валу, к подшипникам распределительного вала и гидрокомпенсаторам масло подается под давлением. Кулачки и клапаны смазываются разбрызгиванием, как и все остальные трущиеся компоненты двигателя. Для охлаждения масла в систему смазки встроен масляно-жидкостный теплообменник.

Система вентиляции картера закрытого типа не сообщается непосредственно с атмосферой, поэтому одновременно с отсосом газов в картере образуется разрежение при всех режимах работы двигателя, что повышает надежность различных уплотнений двигателя и уменьшает выброс токсичных веществ в атмосферу.

Система состоит из двух ветвей: большой и малой.

При работе двигателя автомобиля Шкода Октавия на холостом ходу и режимах малых нагрузок, когда разрежение во впускной трубе велико, картерные газы по малой ветви системы всасываются впускной трубой.

На режимах полных нагрузок, когда дроссельная заслонка открыта на большой угол. разрежение во впускной трубе снижается, а в воздухоподводящем рукаве возрастает. и картерные газы через шланг большой ветви, подсоединенный к штуцеру на крышке головки блока, в основном поступают в воздухоподводящий рукав, а затем через дроссельный узел во впускную трубу и цилиндры двигателя.

Система охлаждения двигателей герметичная, с расширительным бачком, состоит из рубашки охлаждения, выполненной в литье и окружающей цилиндры в блоке, камеры сгорания и газовые каналы в головке блока цилиндров. Принудительную циркуляцию охлаждающей жидкости обеспечивает центробежный водяной насос с приводом от коленчатого вала зубчатым ремнем привода газораспределительного механизма. Для поддержания нормальной рабочей температуры охлаждающей жидкости в системе охлаждения установлен термостат, перекрывающий большой круг системы при непрогретом двигателе и низкой температуре охлаждающей жидкости.

Система питания двигателей состоит из электрического топливного насоса, установленного в топливном баке, дроссельного узла, фильтра тонкой очистки топлива, установленного под баком, регулятора давления топлива, установленного в модуле топливного насоса, форсунок и топливопроводов, а также включает в себя воздушный фильтр.

Система зажигания

Система зажигания двигателей Шкода Октавия микропроцессорная, состоит из модуля зажигания, высоковольтных проводов и свечей зажигания. Модулем зажигания управляет электронный блок системы управления двигателем. Система зажигания при эксплуатации не требует обслуживания и регулировки.

Силовой агрегат (двигатель с коробкой передач) установлен на двух опорах с эластичными резиновыми элементами - боковых правой и левой, воспринимающих основную массу силового агрегата. Нижняя реактивная тяга компенсирует крутящий момент от трансмиссии и нагрузки, возникающие при трогании автомобиля с места, разгоне и торможении.

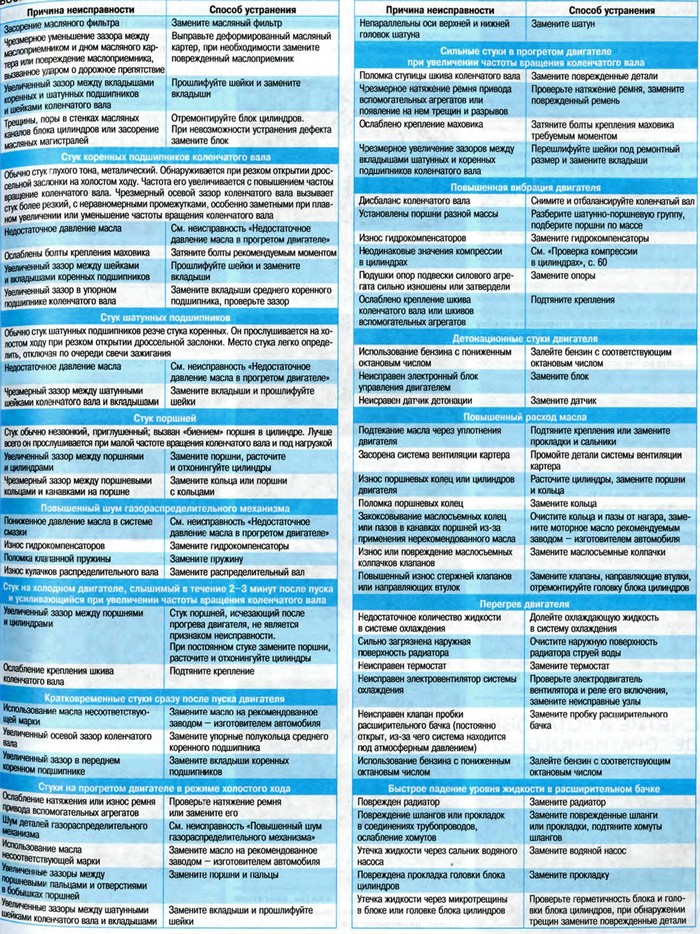

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ ДВИГАТЕЛЯ, ИХ ПРИЧИНЫ И СПОСОБЫ УСТРАНЕНИЯ

ПРИМЕЧАНИЕ

В данном разделе описаны работы по ремонту двигателя Шкода Октавия, доступные в условиях небольшой мастерской, такие как замена уплотнений, опор подвески силового агрегата, проверка компрессии, регулировка и притирка клапанов и т.п. Для капитального ремонта двигателя с его полной разборкой требуются специальное оборудование и инструменты, а также соответствующая техническая подготовка исполнителя. Поэтому в случае необходимости такого ремонта обращайтесь на специализированные станции технического обслуживания.

ПОЛЕЗНЫЕ СОВЕТЫ

При известном навыке и внимательности многие неисправности двигателя и его систем, можно довольно точно определить по цвету дыма, выходящего из выхлопной трубы. Синий дым свидетельствует о попадании масла в камеры сгорания, причем постоянное дымление - признак сильного износа деталей цилиндропоршневой группы. Появление дыма при перегазовках, после длительного прокручивания стартером, после долгой работы на холостом ходу или сразу после торможения двигателем указывает, как правило, на износ маслосъемных колпачков клапанов. Черный дым - признак слишком богатой смесь из-за неисправности системы управления двигателем или форсунок. Сизый или густой белый дым с примесью влаги (особенно после перегрева двигателя) означает, что охлаждающая жидкость попала в камеру сгорания через поврежденную прокладку головки блока цилиндров. При сильном повреждении этой прокладки жидкость иногда попадает и в масляный картер, уровень масла резко повышается, а само масло превращается в мутную белесую эмульсию. Белый дым (пар) при непрогретом двигателе во влажную или в холодную погоду - нормальное явление. Довольно часто можно увидеть стоящий посреди городской пробки автомобиль с открытым капотом, испускающий клубы пара.

Перегрев. Лучше, конечно, этого не допускать, почаще поглядывая на указатель температуры. Но никто не застрахован от того, что может неожиданно отказать термостат, электровентилятор или просто потечет охлаждающая жидкость. Если вы упустили момент перегрева, не паникуйте и не усугубляйте ситуацию. Не так страшен перегрев, как его возможные последствия. Никогда сразу же не глушите двигатель - он получит тепловой удар и, возможно, остыв, вообще откажется заводиться. Остановившись, дайте ему поработать на холостых оборотах, при этом в системе сохранится циркуляция жидкости. Включите на максимальную мощность отопитель и откройте капот. Если есть возможность, поливайте радиатор холодной водой. Только добившись снижения температуры, остановите двигатель. Но никогда сразу не открывайте пробку радиатора: на перегретом двигателе гейзер из-под открытой пробки обеспечен. Не спешите, дайте всему остыть, и вы сохраните здоровье машины и ваше собственное здоровье. Практически во всех инструкциях к автомобилю содержится рекомендация при пуске двигателя обязательно выжать сцепление. Эта рекомендация оправдана только в случае пуска в сильный мороз, чтобы не тратить энергию аккумуляторной батареи на проворачивание валов и шестерен коробки передач в загустевшем масле. В остальных случаях эта мера направлена лишь на то, чтобы автомобиль не стронулся с места, если по забывчивости включена передача. Такой прием вреден для двигателя, так как при выжатом сцеплении через него на упорный подшипник коленчатого вала передается значительное усилие, а при пуске (особенно холодном) смазка к нему долго не поступает. Подшипник быстро изнашивается, коленчатый вал получает осевой люфт, трогание с места начинает сопровождаться сильной вибрацией. Для того чтобы не портить двигатель, возьмите в привычку проверять перед пуском положение рычага переключения передач и пускать двигатель при затянутом стояночном тормозе, не выжимая сцепление без крайней необходимости.

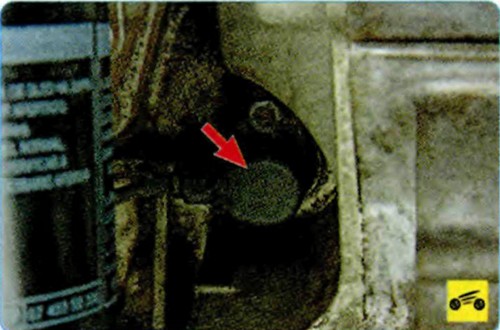

Датчик положения коленчатого вала индуктивного типа предназначен для синхронизации работы электронного блока управления с ВМТ поршней 1-го и 4-го цилиндров и угловым положением коленчатого вала.

Датчик установлен в задней части блока цилиндров двигателя.

При вращении коленчатого вала меняется магнитное поле датчика, наводя импульсы напряжения переменного тока. Блок управления по сигналам датчика определяет частоту вращения коленчатого вала и выдает импульсы на управление двигателем.

Неисправность этого датчика вызывает полный отказ системы управления двигателем: при отсутствии его сигнала двигатель пустить невозможно.

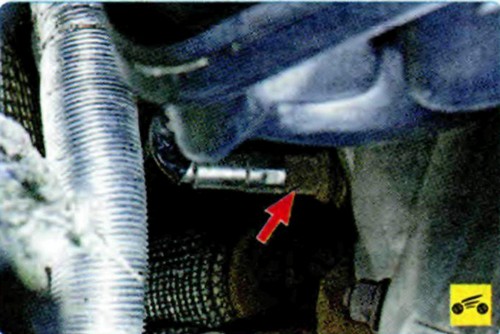

Управляющий датчик концентрации кислорода применяется в системе впрыска топлива с обратной связью. Для корректировки расчетов длительности импульсов впрыска используется информация о наличии кислорода в отработавших газах, эту информацию выдает управляющий датчик кислорода. Кислород, содержащийся в отработавших газах, реагирует с чувствительным элементом датчика, создавая разность потенциалов на выходе датчика. Разность потенциалов изменяется приблизительно от 0,1 В (высокое содержание кислорода - бедная смесь) до 0,9 В (мало кислорода - богатая смесь).

Управляющий датчик концентрации кислорода установлен на коллекторе системы выпуска. Для нормальной работы температура датчика должна быть не ниже 300 °С, поэтому для быстрого прогрева после пуска двигателя в датчик встроен нагревательный элемент и дополнительно двигатель оборудован системой подачи дополнительного воздуха, основное назначение которой обеспечение норм токсичности выхлопа при холодном старте двигателя

Отслеживая выходное напряжение датчика концентрации кислорода, ЭБУ определяет, какую команду по корректировке состава рабочей смеси подавать на форсунки. Если смесь бедная (низкая разность потенциалов на выходе датчика), то дается команда на обогащение смеси; если богатая (высокая разность потенциалов) - команда на обеднение смеси.

Диагностический датчик концентрации кислорода установлен после нейтрализатора, работает по тому же принципу, что и управляющий датчик, и полностью с ним взаимозаменяем. Сигнал, вырабатываемый диагностическим датчиком концентрации кислорода указывает на присутствие кислорода в отработавших газах после нейтрализатора. Эффективность работы нейтрализатора оценивается блоком управления двигателем путем сравнения сигналов управляющего и диагностического датчиков. Если нейтрализатор работает нормально, показания диагностического датчика будут значительно отличаться от показаний управляющего датчика. Одинаковые показания указывают на неисправность нейтрализатора.

Особенности конструкции двигателя Skoda Octavia рассмотрены на примере двигателя рабочим объемом 1,6 л как наиболее распространенного.

Двигатель (рис. 234 и 235) установлен поперечно в передней части автомобиля Шкода Октавия.

Рис. 234. Силовой агрегат (вид спереди по направлению движения): 1 - масляный картер; 2 - масляный фильтр; 3 - шкив привода вспомогательных агрегатов; 4 - генератор; 5 - корпус термостата; 6 - датчик детонации; 7 - впускной коллектор; 8 - маслоналивная горловина; 9 - перепускной клапан; 10 - насос дополнительного воздуха; 11 - датчик положения селектора АКП; 12 - датчик давления масла; 13 - стартер; 14 - датчик положения коленчатого вала; 15 - датчики коробки передач.

Рис. 235. Силовой агрегат (вид сзади по направлению движения): 1 - коробка передач; 2 - теплообменник АКП; 3 - площадка крепления левой опоры подвески силового агрегата; 4 - водораспределитель; 5 - перепускной клапан; 6 - дроссельный узел; 7 - пробка маслоналивной горловины; 8 - клапан адсорбера; 9 - ресивер впускного коллектора; 10 - крышка ремня привода газораспределительного механизма; 11 - кронштейн правой опоры подвески силового агрегата; 12 - управляющий датчик концентрации кислорода; 13 - блок цилиндров; 14 - шкив коленчатого вала; 15 - пробка маслосливного отверстия.

ПРИМЕЧАНИЕ

Рабочий объем двигателя (литраж) – один из важнейших конструктивных параметров (характеристик) двигателя внутреннего сгорания (ДВС), выражаемый в литрах (л) или кубических сантиметрах (см3). Рабочий объем двигателя в значительной степени определяет его мощность и другие рабочие параметры. Он равен сумме рабочих объемов всех цилиндров двигателя. В свою очередь, рабочий объем цилиндра определяется как произведение площади сечения цилиндра на длину рабочего хода поршня (от НМТ до ВМТ). По данному параметру различают длинноходные двигатели с длиной хода поршня, превышающей диаметр цилиндра, и короткоходные с ходом поршня меньше диаметра цилиндра.

Головка блока цилиндров двигателей изготовлена из алюминиевого сплава по поперечной схеме продувки цилиндров (впускные и выпускные каналы расположены на противоположных сторонах головки). В головку запрессованы седла и направляющие втулки клапанов. Впускные и выпускные клапаны имеют по одной пружине, зафиксированной через тарелку двумя сухарями.

Плоскость разъема головки и блока цилиндров уплотнена прокладкой, представляющей собой отформованную из тонколистового металла пластину.

Бензиновый двигатель объемом 1,4 л TSI оснащен непосредственным впрыском топлива и двойным турбонагнетателем. Характеристики этого двигателя Skoda Octavia превосходят динамические качества более мощных моторов при меньшем расходе топлива. Особенность этого двигателя, прежде всего, в комбинации непосредственного впрыска топлива, двойного наддува (осуществляется механическим компрессором или турбонагнетателем) и уменьшения габаритов (подразумевает замену двигателя большого объема на меньший или с меньшим числом цилиндров, благодаря чему снижаются внутреннее трение и, следовательно, расход топлива без уменьшения мощности и крутящего момента).

Рис. 698. Принципиальная схема системы двойного нагнетания и воздуховодов всасываемого воздуха:

1 - механический компрессор; 2 - ременный привод компрессора; 3, 5 - датчики давления во впускном коллекторе с датчиком температуры всасываемого воздуха; 4 - регулировочная заслонка блока управления; б - впускной коллектор; 7 - электромагнитная муфта; 8 - ременный привод; 9 - выпускной коллектор; 10 - привод заслонки; 11 - турбонагнетатель; 12 - клапан рециркуляции турбонагнетателя; 13 - воздухозаборник; 14 - воздушный фильтр; 15 - дроссельная заслонка блока управления; 16 - датчик давления наддува с датчиком температуры всасываемого воздуха; 17 - промежуточный охладитель наддувочного воздуха (интеркулер); 18 - магнитный клапан ограничения давления наддува; 19 - анероид; 20 - каталитический нейтрализатор; 21 - выпускной тракт.

Компрессор 1 (рис. 698) - механический нагнетатель, подключаемый через электромагнитную муфту.

Преимущества:

- быстрое создание необходимого давления наддува;

- высокий крутящий момент при низкой частоте вращения коленчатого вала двигателя;

- подключается только при необходимости;

- не чувствителен к качеству смазки и охлаждения.

Недостатки:

- отбор мощности двигателя;

- давление наддува создается в зависимости от частоты вращения двигателя и затем регулируется, при этом опять теряется часть произведенной энергии.

Турбонагнетатель 11 приводится 8 действие отработавшими газами.

Преимущества - очень высокий КПД благодаря использованию энергии отработавших газов.

Недостатки:

- при малом объеме двигателя вырабатываемое давление наддува в нижнем диапазоне оборотов недостаточно для создания высокого момента;

- высокая термическая нагруженность.

Забор воздуха осуществляется через воздушный фильтр 14. Положение регулировочной заслонки 4 блока управления заслонкой определяет направление потока воздуха: через компрессор 1..и (или) непосредственно к турбонагнетателю. От турбонагнетателя воздух через интеркулер 17 и дроссельную заслонку 15 подается во впускной коллектор 6.

В зависимости от нагрузки и частоты вращения коленчатого вала двигателя блок управления рассчитывает, сколько воздуха, необходимого для создания требуемого момента вращения, должно подаваться в цилиндры, достаточно ли работы турбонагнетателя или должен быть подключен компрессор.

ПРИМЕЧАНИЯ

При сильном ускорении 8 диапазоне 2000-3000 мин -1 может появиться завывание компрессора. Этот звук является нормальным рабочим (турбинным) шумом компрессора.

При отключении магнитной муфты три листовые пружины отводят фрикционный диск в исходное положение с большим усилием, вследствие чего при частоте вращения двигателя до 3400 мин -1 может раздастся характерный металлический щелчок магнитной муфты.

Рис. 699. Головка блока цилиндров:

1 - лоток для проводов; 2 - винт крепления датчика положения распределительного вала; 3 – винты крепления трубы для охлаждения распределительных валов; 4 - датчик положения распределительного вала; 5 – уплотнительное кольцо; 6 – винты крепления трубы для охлаждающей жидкости; 7 - труба для охлаждающей жидкости с креплением; 8 – распорный болт; 9 – коромысло; 10 - болт крепления головки блока цилиндров; 11 - гидравлический толкатель; 12, 17 – установочные штифты; 13 - датчик-выключатель падения давления масла с гидроприводом; 14 – головка блока цилиндров; 15 - прокладка головки блока цилиндров; 16 - направляющие штифты; 18,21 - проушина (кронштейн); 19 – болты крепления кронштейна; 20 - сетчатый масляный фильтр в канале головки блока цилиндров; 22 – корпус распределительных валов; 23 - тарельчатый толкатель; 24 - уплотнительное кольцо; 25 - топливный насос высокого давления с регулировочным клапаном давления подачи топлива; 26 - штуцер; 27 - винт крепления топливного насоса.

Головка блока цилиндров (рис. 699) двигателя изготовлена из алюминиевого сплава по поперечной схеме продувки цилиндров (впускные и выпускные каналы расположены на противоположных сторонах головки) Б головку запрессованы седла и направляющие втулки клапанов.

Блок цилиндров 2 (рис. 700) представляет собой единую отливку, образующую цилиндры, рубашку охлаждения, верхнюю часть картера и пять опор коленчатого вала, выполненных в виде перегородок картера. Блок изготовлен из чугуна с пластинчатым графитом, что обеспечивает достаточную надежность двигателя TSI при высоком давлении в цилиндрах. Серый чугун с пластинчатым графитом прочнее алюминия. В отличие от алюминиевого блока крепежные болты ввернуты в тело блока цилиндров. В алюминиевом блоке шпилька проходит через весь блок и заканчивается креплением головки блока. Если в алюминиевом блоке ослабить крепление коренного подшипника коленчатого вала, то затянутая со стороны головки блока шпилька разрушает заделку в алюминиевом блоке. Этих проблем нет при использовании чугуна.

Рис. 700. Привод газораспределительного механизма и масляного насоса:

1 - головка блока цилиндров с картером распределительных валов; 2 - блок цилиндров; 3 - кронштейн натяжного устройства и компрессора кондиционера; 4 - натяжитель цепи привода распределительного вала; 5 - ведущая звездочка цепной передачи; 6 - цепь привода масляного насоса; 7 - болт крепления кронштейна: 8 - натяжитель цепи с башмаком и натяжной пружиной; 9 - масляный картер; 10 - болт крепления масляного картера; 11 - болт крепления натяжного устройства цепи привода масляного насоса; 12 - ведомая звездочка цепной передачи масляного насоса; 13 - крышка: 14 - болт крепления ведомой звездочки; 15 - поршень натяжного устройства цепи привода распределительного вала; 16 - пружина; 17 - натяжитель цепи привода распределительных валов; 18 - винт крепления натяжителя; 19 - крышка привода газораспределительного механизма; 20 - втулка сальника; 21 - шкив коленчатого вала; 22 - болт крепления шкива коленчатого вала; 23 - уплотнительное кольцо; 24 - резьбовая шпилька крепления крышки распределительных шестерен; 25 - болт крепления крышки распределительных шестерен; 26 - шпилька крепления крышки распределительных шестерен; 27 - штуцер; 28 - шпилька крепления клапана; 29 - регулировочный клапан со шлангом для удаления воздуха; 30 - болт крепления маслоотделителя; 31 - маслоотделитель; 32 - уплотнение; 33 - болт крепления устройства изменения фаз;

34 - успокоитель цепи; 35 - болт крепления ведомой звездочки распределительного вала; 36 - механизм изменения фаз газораспределения; 37 - цепь привода распределительных валов; 38 - звездочка привода распределительного вала выпускных клапанов; 39 - направляющая втулка; 40 - направляющие штифты.

Распределительные валы двигателя установлены в постели подшипников, выполненные

в теле головки, и зафиксированы от осевого перемещения упорными фланцами. Валы приводятся во вращение роликовой цепью 37.

Коленчатый вал полноопорный, вращается в коренных подшипниках, имеющих тонкостенные стальные вкладыши с антифрикционым слоем. Осевое перемещение коленчатого вала ограничено двумя полукольцами установленными в проточки постели среднего коренного подшипника. Кованый стальной коленчатый вал имеет увеличенную жесткость. В первую очередь это приводит к снижению шумности двигателя.

Маховик отлит из чугуна, установлен на заднем конце коленчатого вала и закреплен болтами.

Поршни изготовлены из алюминиевых отливок. В дне поршня со стороны камеры сгорания выполнено углубление с направляющим ребром, благодаря которому возникает сильное завихрение всасываемого воздуха и как следствие, очень хорошее смесеобразование. Специальная схема охлаждения обеспечивает точное охлаждение поршня в фазе выпуска. Трение в поршневой группе снижено за счет графитового покрытия юбки поршня.

Поршневые пальцы установлены в бобышках поршней с зазором и запрессованы с натягом в верхние головки шатунов, которые своими нижними головками соединены с шатунными шейками колончатого вала через тонкостенные вкладыши, по конструкции аналогичные коренным. Из-за высокого максимального давления цикла диаметр поршневого пальца увеличен.

Шатуны стальные, кованые, со стержнем двутаврового сечения. Шатун и его крышка изготовляются из единой заготовки и обрабатывается за одно целое, после чего крышка откалывается от шатуна по специальной технологии. В результате обеспечивается наиболее точное прилегание крышки к ее шатуну. При этом установка крышки на другой шатун недопустима.

Система смазки комбинированная: под давлением смазываются коренные и шатунные подшипники коленчатого вала, опоры распределительного вала, ось коромысел: разбрызгиванием - стенки цилиндров, поршни с поршневыми кольцами, поршневые пальцы, кулачки распределительного вала и стержни клапанов.

Система состоит из масляного картера, масляного насоса с маслоприемником, полнопоточного масляного фильтра, датчика давления масла и масляных каналов.

При падении давления масла ниже допустимого в комбинации приборов загорается сигнальная лампа аварийного падения давления масла.

Давление в системе смазки создается шестеренчатым масляным насосом с шестернями внутреннего зацепления, установленным в масляном картере двигателя в передней части блока цилиндров и приводимым в действие цепной передачей от коленчатого вала. Ведущая шестерня масляного насоса установлена на переднем конце коленчатого вала. Для уменьшения механических потерь шестерни имеют трохоидальное зацепление. Для ограничения максимального давления в системе смазки установлен редукционный клапан.

Масляный фильтр полнопоточный, неразборный, с перепускным и противодренажным клапанами

В отличие от системы смазки бензинового двигателя 1,6 л в системе смазки бензинового двигателя 1,4 л применяется охлаждение поршней.

Система охлаждения двигателя разделена на два контура. Примерно треть объема охлаждающей жидкости поступает к цилиндрам, а две трети - к камерам сгорания в головке блока цилиндров.

Преимущества двухконтурной системы охлаждения:

- блок цилиндров нагревается быстрее, поскольку до того, как температура охлаждающей жидкости повысится до 95°С, она остается блоке в цилиндров:

- пониженное трение в кривошипно-шатунном механизме из-за большей температуры в блоке цилиндров;

- лучшее охлаждение камер сгорания благодаря меньшей температуре (80 °С) в головке блока.

Система питания двигателя состоит из электрического топливного насоса, установленного в топливном баке; дроссельного узла, фильтра тонкой очистки топлива, расположенного под баком; регулятора давления топлива в модуле топливного насоса, форсунок и топливопроводов, а также включает в себя воздушный фильтр.

Электрический топливный насос подключен к блоку управления двигателем, который, проверяя показания датчиков, всегда подает столько топлива, сколько это необходимо двигателю. Благодаря этому снижается электрическая и механическая приводная мощность топливного насоса и экономится топливо.

Система зажигания двигателей микропроцессорная, состоит из модуля зажигания, высоковольтных проводов и свечей зажигания. Модулем зажигания управляет электронный блок системы управления двигателем. Система зажигания при эксплуатации не требует обслуживания и регулировки.

Силовой агрегат (двигатель с коробкой передач, сцеплением и главной передачей) установлен на трех опорах с эластичными резиновыми элементами - двух верхних боковых (правой и левой), воспринимающих основную массу силового агрегата, и нижней, компенсирующей крутящий момент от трансмиссии и нагрузки, возникающие при трогании автомобиля с места, разгоне и торможении.

В связи с особенностями конструкции и технологии изготовления данной модели двигателя, его ремонт требует высокой квалификации исполнителя и применения специального оборудования, поэтому в гаражных условиях ремонтировать этот двигатель не рекомендуется. В случае необходимости обращайтесь в специализированный сервис.

Читайте также: