Ошибки при печати abs

Добавил пользователь Владимир З. Обновлено: 20.09.2024

Несмотря на обилие видео и статей, информация в них разрознена и начинающему 3D мейкеру бывает сложно разобраться в таком обилии фактов. На самом деле все не так уж сложно, на первых этапах достаточно разобраться всего с несколькими важными нюансами.

Первое включение

Перед первым запуском принтера лучше всего изучить инструкцию. В каждом принтере могут быть свои особенности использования и настройки. Некоторые 3D принтеры умеют калиброваться в автоматическом режиме, без участия пользователя, а некоторые надо настраивать вручную.

Если в коробке не оказалось бумажной инструкции, можно скачать ее на сайте производителя. Некоторые производители наклеивают на коробку стикер с ссылкой на актуальную версию инструкции.

Перед первым запуском убедитесь, что все транспортировочные стопора удалены с 3D принтера. Можно аккуратно руками попробовать переместить экструдер по осям, чтобы убедиться, что ничто не мешает его свободному перемещению.

Калибровка стола

От калибровки стола зависит итог всей работы принтера. Очень обидно наблюдать, что модель после многих часов печати оторвалась от поверхности стола и деформировалась или “съехала”. Для того что бы этого не произошло, необходимо правильно выставить рабочую плоскость и зазор между столом и соплом.

Во многих принтерах производители стали добавлять датчик автоматической калибровки печатной поверхности. Специальный датчик измеряет расстояние от стола до сопла и составляет “карту” неровностей, которые учитываются при печати.

Датчик автокалибровки стола

Есть полу-автоматическая калибровка. В таком случае принтер при помощи датчика определяет расстояние до стола и подсказывает в какую сторону необходимо крутить регулировочный винт.

Здесь мы рассмотрим ручную калибровку рабочей поверхности самых популярных механик FDM принтеров - Prusa, H-BOT, CoreXY и т.д.

Выравнивание плоскости стола

Сначала нужно выровнять плоскость стола. Для этого при помощи регулировочных болтов необходимо выставить одинаковое расстояние между столом и соплом. В качестве щупа можно использовать все что угодно, но лучше взять щуп, рекомендуемый производителем (обычно это 0,1мм).

Калибровка стола

Нагреть стол. Стол 3D принтера изготавливается из металлической пластины, при нагреве металл расширяется, поэтому перед калибровкой стол лучше нагреть.

Максимально закрутите калибровочные болты внизу печатной поверхности. Это поможет избежать столкновения рабочей поверхности и сопла в следующем шаге.

При помощи меню переместите сопло так чтобы оно находилось над калибровочным винтом.

Разместите щуп между рабочей поверхностью и соплом, при помощи винта поднимайте или опускайте рабочую поверхность чтобы щуп оказался плотно зажат. Повторите это со всеми калибровочными болтами стола. Их может быть 3 или 4.

Переместите экструдер в центр стола и при помощи щупа проверьте зазор между столом и соплом. Если зазор такой же как над калибровочными болтами, то плоскость выровнена правильно, если зазор отличается то стоит повторить калибровку или проверить ровность печатной поверхности.

Для проверки равномерности калибровки плоскости стола можно использовать тест с квадратами.

Тест для проверки плоскости рабочей поверхности

В зависимости от размера рабочей поверхности, можно размещать тестовые квадраты в разных местах.

Тестовые квадраты на печатной поверхности 30х30 см

Для этого теста нужно напечатать несколько тонких квадратов (толщина 1 слой) на печатной поверхности. В зависимости от того, как они напечатаются, можно увидеть равномерно ли откалибрована плоскость стола.

Таблица для определения правильности калибровки стола и сопла.

Иногда печатная поверхность немного неровная сама по себе и в некоторых местах присутствуют небольшие впадины или возвышенности. Если нет возможности поменять рабочую поверхность или нет времени заново делать калибровку, можно попробовать напечатать модель на “рафте”.

Рафт - это толстая подложка которая печатается под моделью. Более толстый слой пластика лучше прилипает к печатной поверхности и “сглаживает” ее неровности.

3D модель напечатанная на рафте

Калибровка зазора между столом и соплом

Если при выравнивании рабочей плоскости был использован щуп, который совпадает с необходимым зазором между столом и соплом, то экструдер отдельно калибровать не нужно. Если у принтера 2 экструдера, то необходимо откалибровать только второй экструдер.

Некоторые 3D принтеры, например Raise 3D, приходят с завода с выровненной рабочей областью, но перед печатью рекомендуется проверить зазор между столом и соплом. Настройки могут сбиться при транспортировке.

При помощи щупа выставить расстояние между рабочей поверхностью и соплом, рекомендуемое производителем (обычно это 0,1мм). Некоторые производители рекомендуют калибровать сопло “в стол” без зазора. Расстояние между соплом и рабочей поверхностью может регулироваться калибровочным винтом, который находится у концевика оси z, программно или экструдером.

Если у принтера 2 экструдера, то калибровку необходимо повторить со вторым экструдером.

После замены сопла, термобарьера, поверхности стола или перемещения принтера - необходимо проверять калибровку зазора между рабочей поверхностью и соплом, а иногда и плоскость стола.

Загрузка филамента

После настройки печатной платформы можно загружать филамент (пластик).

В некоторых 3D принтерах процесс загрузки пластика автоматизирован и запускается из меню.

Нужно нагреть экструдер до температуры плавления пластиковой нити. Диапазон температур обычно указан на коробке или катушке с пластиком.

После нагрева экструдера до заданной температуры отожмите рычаг, который прижимает филамент в подающем механизме и продавите пластик в экструдер, пока он не начнет течь из сопла.

При необходимости зафиксируйте прижимной рычаг так, чтобы он плотно прижимал пластиковую нить к подающей шестерне. (Если рычаг не подпружинен и сам не возвращается в исходное положение).

После загрузки филамента нужно немного продавить пластиковый пруток, пока из сопла не выйдут остатки старого пластика.

Настройка параметров печати

Чтобы получить аккуратную и точную модель недостаточно хорошей механики 3D принтера, важно правильно подготовить модель при помощи специальной программы - слайсера.

Температура стола и сопла

Пожалуй, два самых важных параметра - это температура сопла и рабочей поверхности. Эти параметры могут влиять на другие настройки слайсера.

Слайсер CURA

Настройки температуры стола

Подогреваемая рабочая поверхность необходима для лучшей адгезии пластиков с высоким процентом усадки, иначе деталь просто оторвется от печатной поверхности во время печати. Но из-за слишком высокой температуры нижние слои могут размягчиться и деформироваться под весом растущей модели.

В зависимости от поверхности стола рекомендуемая температура может отличаться. Например, если ABS печатается на специальной подложке, рекомендуемая температура стола - 100 градусов, а если в качестве рабочей поверхности используется стекло с канцелярским клеем, температуру не стоит повышать выше 80 градусов.

Некоторые производители указывают рекомендуемую температуру стола на коробке или у себя на сайте. Но есть общие диапазоны температур, на которые можно ориентироваться.

PLA - 0 - 50 градусов. Во время печати пластик необходимо обдувать.

ABS - 80 - 90 градусов. Во время печати нужно избегать сквозняков.

Нейлон - 80 - 90 градусов. Во время печати нужно избегать сквозняков.

Флекс - 80 - 90 градусов. Во время печати нужно избегать сквозняков.

Настройки температуры сопла

Необходимый температурный диапазон производитель указывает на катушке с пластиком, но лучше напечатать пару небольших тестов, чтобы определить идеальную температуру для данного филамента.

Если температура сопла слишком низкая - модель получится очень хрупкая из-за слабой межслойной адгезии. Готовая модель может трескаться или расслаиваться.

При слишком высокой температуре пластик не будет успевать остывать и модель получится оплавленной или деформированной.

После замены сопла на сопло с другим диаметром или значительном увеличении скорости печати необходимо немного поднять температуру экструдера. Из-за небольшой “камеры расплава” пластик может не успевать прогреваться до нужной температуры.

Существуют экструдеры с большим объемом “камеры плавления” пластика, но они подойдут не на каждый 3D принтер и предназначены для работы с соплами большого диаметра.

Обычный нагревательный блок и блок Вулкано с увеличенной “плавильной камерой”

Печатные тесты

Для настройки некоторых параметров слайсера удобно использовать специальные тесты, а не выставлять настройки наугад. Некоторые из тестов можно печатать при каждой замене катушки с филаментом. Например, у пластика одного производителя, но с разным красителем могут немного отличаться настройки температуры.

Напечатанный кубик

Кораблик 3D Benchy

Небольшой тестовый кораблик, который позволяет оценить множество параметров 3D принтера и настроек слайсера. 3DBenchy стал настолько популярен, что энтузиасты стали придумывать для него различные забавные и практичные аксессуары.

Параметры, на которые стоит обратить внимание в готовой модели

Кораблик для двухцветной печати

Простая температурная башня

Настройка правильной температуры печати - это один самых важных факторов для получения крепкой модели с качественной поверхностью. На плавкость пластика может влиять множество факторов - качество сырья, добавление красители, скорость печати, толщина слоя и т.д.

Температурная башня с мостами и нависающими элементами

Башенки для настройки ретракта

Тест печати мостов

Тестовый мостик

Некоторые нависающие элементы допустимо печатать без поддержек, в слайсере даже есть специальные настройки для печати таких “мостиков”. Чтобы подобрать оптимальные параметры, можно использовать эту небольшую тестовую модель.

Нависание поверхности

Тестовая модель

Тест Все-в-одном

Есть печатные тесты - все в одном, но новичку может быть сложно разобраться, какие настройки необходимо корректировать. Поэтому для начала лучше печатать простые тесты, а с опытом можно пользоваться универсальными.

Печатный тест все в одном

Модель можно скачать здесь

Распространенные ошибки

Плохо прилипает первый слой

Обычно это происходит из-за неправильной калибровки печатной поверхности или недостаточной адгезии первого слоя.

Для начала нужно проверить правильность зазора между столом и соплом. При необходимости откалибровать плоскость печатной поверхности и зазор между рабочей поверхностью и соплом.

Для повышения адгезии можно использовать специальные клеи, которые наносятся на печатную поверхность. Проверить правильность температуры экструдера, стола и толщину первого слоя, в настройках слайсера. Чем выше температура экструдера, тем лучше адгезия. Первый слой обычно толще чем последующие, т.к более толстый слой пластика лучше прилипает к рабочей поверхности.

Принтер не выдавливает пластик

Если принтер перестал выдавливать пластик, а механизм подачи начинает щелкать, то скорее всего проблема в забитом сопле. Сопло можно прожечь или прочистить, но в 3D печати сопла - это расходники и лучше его сразу заменить.

Пластик пузырится при печати

Если пластик при выходе из сопла пузырится, то его необходимо просушить. Некоторые инженерные пластики, например нейлон, необходимо сушить перед каждой печатью.

Модель печатается с ошибками

Слайсер не всегда может правильно обработать модель, если в ней есть ошибки. Например, перевернутые нормали, внутренние стенки или модель не замкнута. Такие модели перед печатью нужно “пролечить”.

Модель напечатанная с ошибкой

Исправление модели при помощи Autodesk Netfabb

Итоги

Несмотря на то что 3D принтер является по сути ЧПУ станком, производители стараются максимально упростить работу с ним. Появляется множество дополнительных опций, которые позволяют начинающему пользователю не вникать в нюансы настройки и калибровки принтера, а начинать печатать сразу “из коробки”.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Верхний и нижний слои смещаются, создавая эффект ступеньки в распечатке.

Почему проблема возникла?

Причин смещения слоев можно быть много - даже толчок принтера во время печати может это спровоцировать. Также, на это могут влиять: погнутые или неправильно выровненные шпильки, сопло, которое задевает распечатку и двигает ее на платформе, и т.д.

Описание проблемы

Вы начинаете печать, но из сопла ничего не выходит. Перезаправка нити не помогает.

Почему проблема возникла?

Небольшие кусочки нити застряли в сопле после смены катушки, часто случается, когда нить обрывается. Когда новая нить заправлена, кусочки старого филамента, которые остались в сопле, не позволяют новой нити выдавливаться.

Также, проблема может быть в том, что пластик застыл в сопле и его надо убрать вручную. Среди других причин: инженерные пластики, старый или дешевый пластик и т.д.

- Воспользуйтесь иголкой. Если вам повезет, то очистить сопло будет легко. Начните убирать филамент. Затем используя панель управления выберите “heat up nozzle” и нагрейте сопло, увеличив температуру плавления застывшего филамента. Если вы используете Ultimaker 2, перейдите в Maintenance > Heat Up nozzle. Для PLA установите температуру 220 градусов по Цельсию. Когда нагрев сопла достигнет правильной температуры, используйте тонкую иглу, чтобы прочистить дырку (будьте осторожны, чтобы не обжечь пальцы). Если диаметр сопла 4 миллиметра, используйте иголку потоньше.

- Протолкните пластик. Если сопло все еще засорено, попробуйте протолкнуть излишки филамента новым пластиком. Начните также, как в предыдущем пункте, а потом уберите тефлоновую трубку с печатающей головки. Нагрейте хотэнд до 220 C для PLA и используйте другой филамент, чтобы протолкнуть застрявший филамент из сопла. Как правило, если у нового филамента не получается протолкнуть излишки, вы можете создать нужное давление вручную. Но будьте осторожны - не нажимайте слишком сильно, т.к. вы можете погнуть горизонтальные шпильки.

- Когда конец сопла прочищен, протолкните иголку в сопло и прочистите его от излишков пластика.

- Снимите или пересоберите хотэнд. Если после всех манипуляций сопло остается заблокированным, придется сделать небольшое вмешательство в строение принтера и разобрать хотэнд. Если вы никогда прежде этого не делали, опишите или сфотографируйте хотэнд, чтобы потом было легче собрать его. Начните удаление нити, а потом следуя мануалу принтера, разберите хотэнд.

Если вы печатаете на Ultimaker 2, все достаточно просто. Во время разборки хотэнда, наденьте термозащитные перчатки, т.к. хотэнд будет горячим. Передвиньте печатающую головку к центру принтера. Разберите четыре винта сверху на печатающей головке и отпустите хотэнд и вентиляторы. Увеличьте температуру хотэнда до 220 C (для PLA) и ждите, пока он нагреется. Затем выключите принтер. Придерживая вентилятор, используйте пинцет, чтобы вынуть мусор из сопла. Воспользуйтесь иголкой, чтобы протолкнуть мусор и очистите сопло от излишков филамента. Выключите принтер и оставьте его охлаждаться. Когда принтер полностью охладился, запустите его с новой катушкой или нитью.

- Прогрейте сопло и прочистите его иголкой.

- Снимите тефлоновую трубку и попробуйте протолкнуть остатки филамента новым филаментом.

- Разберите хотэнд и посмотрите, не можете ли вы вручную убрать засорение.

Описание проблемы

Катушка пластика еще полная, подача филамента в тефлоновую трубу нормальна, но ничего не выходит из сопла. Эта проблема часто встречается с принтерами, где прямая подача филамента скрыта и не всегда можно заменить, в чем именно проблема.

Почему проблема возникла?

Эта проблема встречается достаточно часто и причин у нее много. Наиболее распространенные - старый или дешевый филамент. Большинство филаментов, таких как PLA и ABS, нельзя использовать долго, т.к. если они сохраняются в неправильных условиях (например, под прямыми солнечными лучами), он становится хрупким. Никакие настройки принтера не способны помочь этому.

Еще одна проблема - диаметр нити. Она может зависеть от производителя и партии изделия. Иногда нить слишком натянута в катушке из-за чего она может рваться при печати.

- Извлеките нить. Прежде всего, уберите филамент с принтера обычным способом. Если вы пользуетесь принтером Ultimaker, выберите Maintenance, а затем - Change Material. Т.к. нить, как правило, ломается в трубке, вам надо снять трубу с экструдера и хотэнда. Затем прогрейте сопло, чтобы убрать излишки филамента.

- Попробуйте другой филамент. Если перезагрузка нити не помогла, попробуйте другой филамент. Возможно, старая нить слишком хрупкая.

- Ослабьте напряжение (подающего шкива). Если новая нить ломается, проверьте напряжение - возможно, подающий шкив на экструдере слишком свободен или затянут.

- Проверьте сопло. Возможно, сопло засорилось и вам надо его прочистить.

- Проверьте flow (поток) и температуру. Если проблема не исчезла, проверьте температуру хотэнда. Также проверьте, чтобы скорость подачи филамента не превышала 100%.

Описание проблемы

Стачивание нити на любом этапе печати и с любым пластиком. В результате хотэнд не экструдирует филамент и прерывает печать.

Почему проблема возникла?

- Помогите экструдеру протолкнуть нить. Если нить только начала стачиваться, вы сможете это определить по шуму и появление стружки из пластика. Надавите, чтобы помочь нити подаваться. Это часто помогает начать системе подачи опять работать

- Отрегулируйте напряжение подающего шкива. Начните с ослабления, заправьте нить и затягивайте пока он не перестанет скользить. Филамент может быть разным в диаметре, и хотя регулировка уберет некоторую разницу в диаметре, некоторые филаменты требуют точной настройки

- Перезаправьте филамент. В большинстве случаев, вам необходимо убрать или заменить старый филамент и заново пропустить его через систему подачи. Как только филамент был убран, отрежьте тот филамент, на котором есть стачивание, и заново заправьте систему. Если филамент треснул, это значит, что он больше непригоден для использования. Попробуйте его еще раз, и, если он повторно треснет, это значит, что он слишком хрупкий и вам необходим другой филамент.

- Проверьте температуру хотэнда. Если вы используете новый филамент, но проблема не проходит, проверьте правильность настройки температуры.

Описание проблемы

Внутренняя структура модели отсутствует либо плохо пропечатана.

Почему проблема возникла?

Есть много причин, которые приводят к тому, что внутренняя структура модели не пропечатывается. Одна из наиболее распространённых - неправильные настройки слайсера. Также причина может быть в засоренном сопле

- Проверьте процент заполнения. Проверьте настройки плотности наполнения в вашем слайсере. Показатели в районе 20% считаются нормальными, если меньше - могут быть проблемы с печатью. Для больших принтеров вы можете увеличить этот показатель.

- Скорость заполнения. Скорость, с которой принтер заполняет, может влиять на качество. Если заполнение выглядит неплотным уменьшите скорость печати.

- Измените структуру заполнения. Большинство слайсеров позволяет изменить внутреннюю структуру. У вас может быть сетчатое, треугольное, сотовое или другое наполнение. Попробуйте разные варианты.

- Проверьте сопло. Иногда, такие проблемы возникают из-за засоренного сопла. Это может быть незаметно при печати более плавных внешних элементов, т.к. скорость подачи гораздо ниже, а при печати внутренних элементов с высокой скоростью это может повлиять на качество воспроизводства.

Описание проблемы

Итоговая распечатка выглядит хорошо, но контуры внутренней структуры видны сквозь стенки распечатки

Почему проблема возникла?

Проблема возникает из-за того, что пластик прилипает по периметру модели. Это видно, когда у распечатки тонкие контуры. Также проблема может возникнуть из-за того, что структура заполнения совпадает с линией периметра. Тем не менее, печать контура — это важная часть процесса печати, которая помогает внутренней структурой соединиться с внешними стенами. К счастью, эту проблему легко решить.

Также, проблема может заключаться в том, что вы выбрали неправильную толщину стенки по отношению з размером используемого сопла. В нормальных условиях, соотношение размера сопла и стенок должно быть прямо пропорциональным. Если вы используете сопло диаметром 0.4mm, толщина стенок должна быть кратна этому значению - 0.4, 0.8, 0.12 и т.д.

- Проверьте толщину контуров модели. Убедитесь, что вы выбрали правильную толщину стенок модели, которая является кратной диаметру сопла.

- Увеличьте толщину стенок модели. Самое простое решение этой проблемы - увеличить толщину стенок. Удвоив его, вы исправите дефект.

- Поменяйте порядок печати. Большинство слайсеров дает возможности активировать печать заполнения после печати периметра. В Cura откройте Expert Settings и в разделе Infill поставьте галочку напротив Infill prints after perimeters. В Simply3D нажмите ‘Edit Process Settings’, выберите ‚Layer’ и под ‘Layer Settings’ выберите ‚Outside-in’ рядом с ‘Outline Direction’

- Проверьте платформу принтера. Проверьте модель и, если вы заметите, что эффект больше проявляется на одной стороне, чем на другой, проблема может быть в неправильной калибровке платформы. Откалибруйте платформу заново.

- Используйте это как преимущество. В зависимости от типа печатаемой модели, вы можете использовать эту проблему в свою пользу. Когда вы начнете печать модели, прочность которой не имеет значения, выберите Print в Outside-in. если прочность первостепенна, вберите Print в Inside-Out и удвойте толщину стенок. Разница в том, что печатая с Outside-in, вы исключаете возможность накладывания, что приводит к просвечиванию заполнения, но это также означает, что будет утеряна плотность соединения внешней и внутренней структуры

Описание проблемы

Если вы смотрите на распечатку сверху или снизу, вы видите щели между наполнением и контурами распечатки.

Почему проблема возникла?

Щели между контуром и наполнением раньше были типичной проблемой многих принтеров. Сейчас точность печати улучшилась, стало поддерживаться больше материалов, и проблема возникает не так часто. Но иногда при использовании новых материалов или не таких распространенных как PLA и ABS, проблема все еще возникает.

Также проблема может быть в том, что вы установили неправильный порядок печати контура и заполнения. Если вы сначала печатаете контур, а затем наполнитель, такой проблемы возникать не должно.

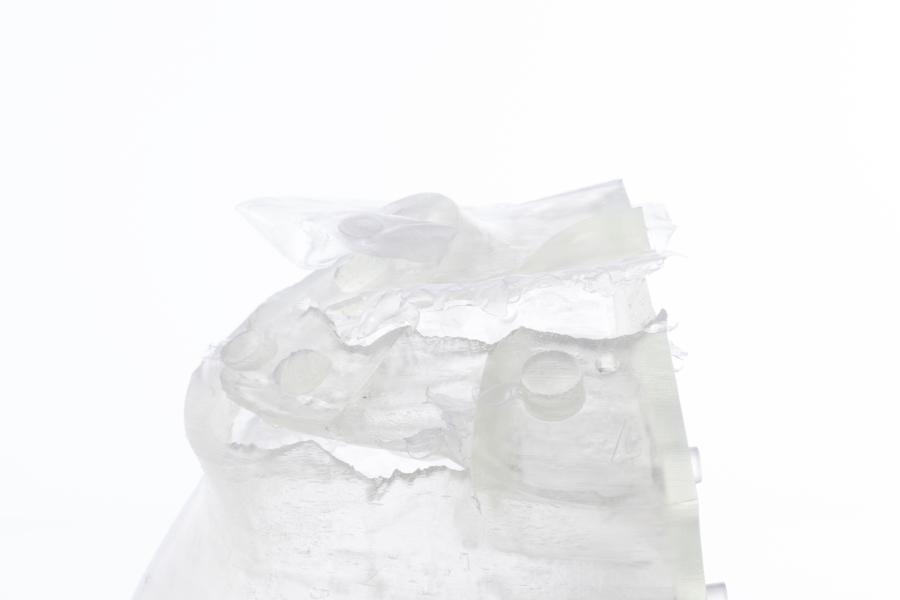

Описание проблемы

Элементы распечатки отсутствуют или финальный вариант распечатки выглядит слабым и распадается несмотря на то, что печать выглядит качественно. Секции распечатки выглядят не так, как на превью, или у финальной версии распечатки есть непонятные геометрические ошибки.

Почему проблема возникла?

Эта проблема часто появляется в деформированных или странных (моделях) печатях. Non-manifold edges это стороны модели, которые существуют только в 3D пространстве, не в физическом мире. Например, если у вас есть два кубика в реальном мире, и вы попробуете пересечь их, то у вас это не получится, т.к. две твердые стенки препятствуют пересечению двух объектов.

В 3D моделировании, вы можете с легкостью пересечь два объекта, и они все еще будут двумя отдельными объектами. ПО также поможет им пересечься в виртуальном мире. Для того что бы получить два корректно напечатанных объекта необходимо соединить их так, чтобы любые внутренние стенки были убраны и объект был с неразделенной внутренней полостью. Среди распространенных причин удаление поверхностей объекта. Таким образом вы просто получаете объект с дыркой - он может выглядит как объект в 5 сторонами, но он будет существовать только в 3D пространстве, т.к. в геометрии нет такого объекта.

Также вы можете увидеть внешние контуры в ПО, эти контуры пересекаются в одном пространстве по двум осям. Третья ось — это толщина стенки и она символична и не имеет реальных физических размеров. Когда происходит слайсинг модели, алгоритм слайсера корректно отработает и в многих случаях он уберет дыры, тем не менее в сложных моделях эффект может быть другой.

Описание проблемы

Вы загружаете модель в слайсер и все выглядит нормально. Вы начинаете печатать и обнаруживаете, что некоторые элементы модели печатаются нормально, в то время как другие части выглядят абсолютно безобразно. Провисание модели - типичная ошибка новичков. Но самое странное то, что даже опытные специалисты часто встречаются с проблемой провисания и не знают, как с ней бороться.

Почему проблема возникла?

Печать способом наплавления нитей требует, чтобы каждый слой был наложен на другой. Естественно, если у вашей модели есть элемент, под которым ничего нет, филамент будет экструдирован в воздух и все закончится тем, что он провиснет или образует непонятное месиво.

На самом деле, слайсер должен предотвратить это. Но в большинстве случаев, слайсер просто продолжит печатать без предупреждения, что данная модель нуждается в дополнительной поддержке.

- Дополнительная поддержка. Самый простой и быстрый способ решить проблему - это добавить поддержку под провисающие элементы. С помощью слайсера это можно сделать очень быстро. В Simplify3D нажмите Edit Process Settings > Support > Generate support material и выберите количество, схему и настройки. В Cura просто нажмите Support type в Basic settings.

- Создайте поддержку в модели. Поддержка, созданная слайсером, может быть интрузивной, так что создание собственной поддержки в модели - хорошее решение. Это требует некоторых навыков, но результат того стоит.

- Создайте поддерживающую платформу. Когда вы печатаете фигуру, перемещения на большие расстояния печатающей головки приносят проблемы. Используя поддержку от платформы также может создавать проблемы. Для высоких поддержек, которые при этом являются хрупкими и легко убираемыми, это расстояние является первопричиной всех проблем. Создание цельного блока или стены (поддержки) под нависающими объектами (как под руками на модели) и создание меньшей поддержки между рукой и блоком (основного элемента печатаемой модели) может быть хорошим решением.

- Наклоните стенки. Наклоните стенку под углом 45º, чтобы она сама себе служила поддержкой. При этом уберите любую дополнительную поддержку.

- Печатайте элемент по частям. Еще один способ вместо печати целого элемента за одни раз разделить его на несколько элементов. В некоторых моделях вы можете перевернуть тот элемент которых провисает и сделать его основой. Единственное, что вам надо найти способ склеить все элементы вместе.

Описание проблемы

Во время печати распечатки наклоняется. Вместо того, чтобы печататься ровно, верхние границы печатаются под углом, но не по всему периметру модели. Угол наклона может меняться на разных слоях.

Почему проблема возникла?

- Проверьте оси Х и Y . Если ваша распечатка перекашивается влево или вправо, проблема в оси Х. Если вперед или назад, проблема в оси Y. После того как вы определили в какую сторону перекашивается ваша распечатка, проверьте ремни и шкивы. Если вы используете такие принтеры как PRUSA i3, это будет сделать достаточно просто, так как steppers прикреплены к основному движущему ремню. Для других принтеров, это может занять больше времени.

- Проверьте, чтобы ремни не перетерты. Осмотрите каждый ремень и убедитесь, что они не перетирают/скользят по принтеру и его деталям. Также проверьте правильно ли вы выровняли ремни. Если один из ремней находится под углом, это может привести к проблеме.

- Затяните гужончик шкива шагового двигателя. После того как вы определили на какой из осей проблема, используйте шестигранный ключ и закрутите гужончик шкива, который крепится к двигателю.

- Проверьте шпильки шкива. У некоторых сложных моделей принтеров, например, у Ultimaker 2, есть несколько ремней и шкивов, основные шпильки X, Y сверху принтера держат 8 шкивов. Проверьте все шпильки и затяните гужончики. Ослабленные гужончики могут повлиять на сдвиг ремня.

Во время 3D печати на SLA и DLP 3D принтерах могут возникнуть разные дефекты на готовых отпечатках. В этой статье разберемся, как возникают проблемы и как их устранить.

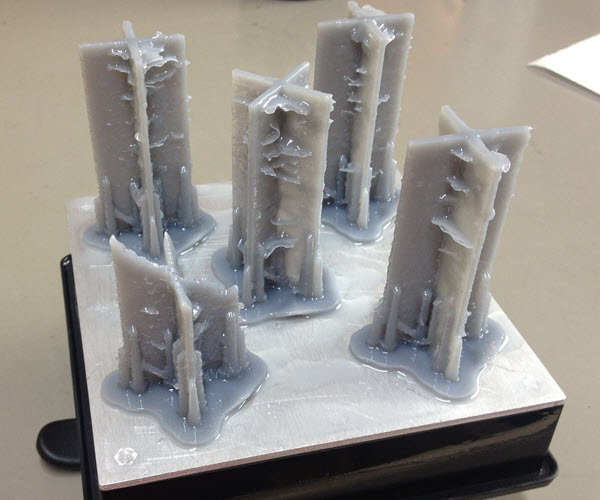

Основание 3D модели имеет недостаточно сцепление с платформой для 3D печати

В этом случае на определеном этапе печати, в т.ч. по причине увеличения массы, 3D модель просто отклеится от рабочей поверхности и придется начинать печать заново.

- Наиболее частой причиной этого является загрязнение рабочей поверхности остатками отверждённого фотополимера от предыдущей печати. Перед началом работы старайтесь проверять наличие твердых остатков смолы и при необходимости очищать поверхность.

- Царапины, помутнения резервуара для фотополимера, вследствие плохой проходимости лазерного луча, фотополимер не до конца набирает необходимую твердость. Так же могут появиться от механического воздействия твердыми предметами или оставаться от воздействия лазерного излучения. Перед началом работы проверяйте наличие дефектов или загрязнений на поверхности резервуара. При необходимости модель можно перенести в ту часть пространства где отсутствуют дефекты или загрязнения.

- Если фотополимер содержит какие-либо пигменты, перед началом работы обязательно перемешивайте и процеживайте содержимое, что бы избежать наличие отвердевшей смолы и сгустков пигмента которых не видно при осмотре.

- Малая площадь подложки 3D модели, что просто не обеспечивает надежного сцепления

- Чрезмерное расстояние между платформой для печати и эластичным слоем или гибкой пленкой в резервуаре для смолы.

Создавайте опоры и подложки для 3D модели в слайсере . Печать с подложкой помогает моделям лучше прилипать к платформе сборки.

Во время печати проверяйте, не оторвался ли принт в начале печати.

Проверьте модель в слайсере на наличие проблем с ориентацией: Расположите модель так, чтобы площадь поверхности, соприкасающаяся с платформой сборки, не была слишком маленькой и была пропорционально вашей детали. При использовании плота ориентируйте свою часть под наклоном, что является рекомендуемой практикой. При печати без подложки убедитесь, что деталь имеет большую плоскую сторону, непосредственно контактирующую с платформой для печати. При печати на Form 2 убедитесь, что детали ориентированы так, чтобы их самая длинная сторона была параллельна передней части принтера. Детали, ориентированные таким образом, могут лучше сопротивляться боковым силам от процесса отслаивания.

Проверьте резервуар для смолы: любое повреждение, мусор, пыль и отпечатки пальцев в резервуаре для смолы или на нем могут локально рассеивать луч лазера, препятствуя отверждению смолы. Осмотрите внутреннюю и нижнюю часть на наличие грязи, пыли и/или отпечатков пальцев. Для достижения наилучших результатов печати дно резервуара должно быть идеально чистым.

Проверьте стекло 3D принтера: любое загрязнение, пыль или мусор на оптических поверхностях принтера могут привести к рассеиванию или ослаблению лазерного излучения, что приведет к сбою печати.

Такой дефект обычно вызван загрязнением оптической поверхности, которое размывает или ослабляет лазерный луч до того, как он достигнет смолы.

Первые слои отпечатка подвергаются дополнительному лазерному отверждению, поэтому эти слои могут успешно отверждаться, даже если загрязнение или помутнение ослабляют действие лазера. Дальнейшие слои могут не затвердеть частично или полностью.

Любой из следующих факторов или их комбинация могут размыть или ослабить лазерный луч:

- Мусор/помутнение/повреждение на резервуаре для смолы

- Загрязненные оптические поверхности: Акриловое стекло резервуара для смолы, Гибкая пленка, стеклянное оптическое окно на 3D принтере, главное зеркало для на лазерных 3D принтерах

Убедитесь, что ваша прошивка и версии PreForm обновлены до последней версии.

- Проверьте резервуар для смолы: любое повреждение, мусор, пыль и отпечатки пальцев в резервуаре для смолы или на нем могут локально рассеивать луч лазера, препятствуя отверждению смолы. Осмотрите внутреннюю и нижнюю часть на наличие грязи, пыли и/или отпечатков пальцев. Для достижения наилучших результатов печати дно резервуара должно быть идеально чистым.

- Отфильтруйте смолу, чтобы удалить любые загрязнения или отвержденную смолу.

- Если вы используете Resin Tank LT, пропустите этот шаг. Осмотрите эластичный слой стандартного резервуара со смолой на предмет помутнения. Сильное помутнение означает необходимость замены стандартного бака со смолой.

- Осмотрите окно акрилового резервуара на нижней стороне резервуара для смолы на наличие грязи, пыли, отвержденной смолы или отпечатков пальцев.

- Осмотрите нижнюю сторону гибкой пленки на наличие грязи, пыли или отпечатков пальцев. Очистите его с помощью рекомендуемых шагов и расходных материалов

- Проверьте оптическое окно: любое загрязнение, пыль или мусор на оптических поверхностях принтера могут привести к рассеиванию или ослаблению лазерного излучения, что приведет к сбою печати.

- Проверьте главное зеркало:

Главное зеркало 3D принтера Form 2

Деламинация, расслоение отпечатка 3D модели

Любой из следующих факторов или их комбинация могут вызвать расслаивание отпечатков:

- Проблемы с ориентацией модели, компоновкой или поддержкой

- Печать, приостановленная на час или более

- Старый резервуар для смолы

- Платформа для свободной сборки

- Загрязненные оптические поверхности

- Проверьте модель в PreForm: Боковые силы, воздействующие на деталь во время печати (например , тянущее или скользящее движение в процессе отслаивания), могут нарушить молекулярную связь между слоями и разделить их. Такое разделение происходит по двум причинам: Деталь имеет значительное изменение площади поверхности между последующими слоями. Слои с большой площадью поверхности лучше противостоят силам печати, чем слои с малой площадью поверхности, поэтому больший по площади слой может отделиться от меньшего во время печати. Переориентируйте деталь в PreForm, чтобы уменьшить разницу в площади поверхности между соседними слоями. Секции детали свободно висят или не имеют необходимых поддержек. В PreForm обратите внимание на области, заштрихованные красным и добавьте к этим областям опоры.

- Проверьте наличие пауз в печати: длительные паузы во время печати могут привести к расслаиванию после возобновления печати.

- Проверьте резервуар для смолы и оптическое окно 3D принтера

Риггинг

Это дефект печати, при котором отвержденная или частично отвержденная смола образует тонкие, похожие на полки структуры, которые горизонтально свисают с отпечатка. Эти структуры, также называемые, могут отделяться от детали во время печати, плавая в резервуаре для смолы, они могут блокировать путь лазера и вызывать сбои при печати на последующих слоях

Причины и способы решения:

- Ошибки при формировании слоев в gcode. Это происходит из-за отклонений в полигональной сетке. stl или. obj файлах или некорректной ориентации 3d модели в плоскости XYZ. Исправьте файл для печати и при необходимости поменяйте ориентацию 3д-модели.

- Дефекты или загрязнения резервуара для фотополимера

- Образование пыли или загрязнений на зеркалах гальванометра направляющего лазерный луч 3D принтера

- Истечение срока годности фотополимера для 3D печати

Прогиб и растрескивание стенок отпечатка

Это происходит, когда полая или выпуклая часть детали захватывает воздух во время печати, п о мере того, как платформа подымается над дном резервуара и во время процесса очистки. Это создает перепад давления. Если стенки тонкие, не выдерживают давление, прогибаются или трескаются. В зависимости от места разрыва, дальнейшая 3D печать потенциально может продолжаться без каких либо проблем.

Все зависит от типа смолы, размера модели, формы и толщины стенки. Учитывайте что, м аленькие модели или с более толстыми стенками могут успешно печататься. Рекомендуется добавить дренажное отверстие и сориентировать модель в PreForm, чтобы свести к минимуму этот дефект.

Любой из следующих факторов или их комбинация могут вызвать появление этого дефекта на отпечатках:

- Отсутствие дренажных отверстий в полых или выпуклых частях модели

- Проблемы с ориентацией модели

Действия по устранению неполадок

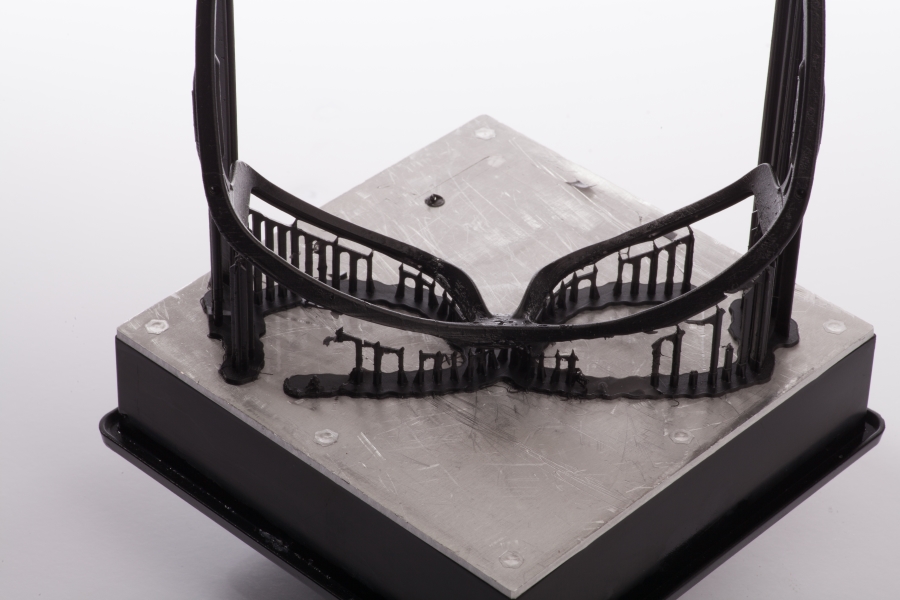

Отсутствие необходимых поддержек или их деформация

Рекомендуемое минимальное значение высоты поддерживающей структуры 5 мм, а минимальный угол нависания от 60 до 0 град., в настройках печати эту цифру можно корректировать.

Поддержки отделяются от детали. Причина может быть в том, что кончики поддержек слишком тонкие или их кол-во было недостаточно. В настройках печати можно задать необходимые параметры, что бы этого не происходило. Для устраниея этй проблемы:

- Увеличьте размер точки соприкосновения поддержки с деталью

- Увеличьте кол-во поддержек

- Если в к-л. проблемных местах отсутствуют поддержи добавьте их вручную

- Задайте корректную ориентацию 3d модели в плоскости XYZ

Отверстия, пропуски, пустоты и трещины в готовой 3D модели

Причины и способы решения:

- Ошибки при формировании слоев в gcode . Это происходит из-за отклонений в полигональной сетке. stl или. obj файлах или некорректной ориентации 3d модели в плоскости XYZ . Исправьте файл для печати и при необходимости поменяйте ориентацию 3д-модели.

- Дефекты или загрязнения резервуара для фотополимера

- Образование пыли или загрязнений на зеркалах гальванометра направляющего лазерный луч 3D принтера

- Истечение срока годности фотополимера для 3D печати

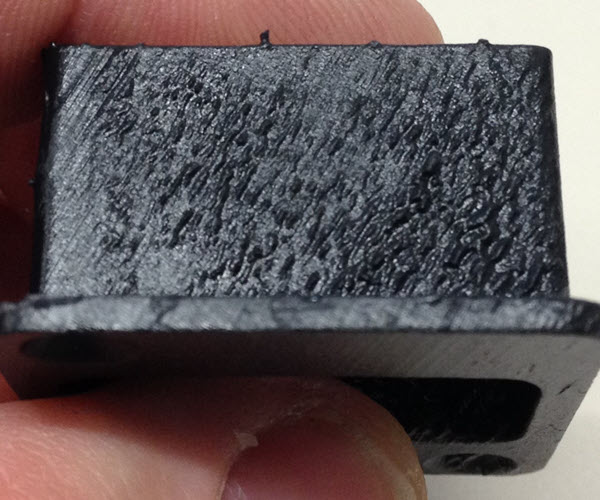

Дефекты на поверхности детали — пропуски, неровности, выпуклости, впадины

Основная причина это различные загрязнения на пути лазерного луча.

- Загрязнение резервуара для фотополимера. Обратите внимание на нижнюю поверхность поддона, убедитесь что она не деформирована и не запачкана жиром. При необходимости обработайте изопропиловым спиртом.

- Загрязнение направляющего зеркала для лазер. Если вы хотите его очистить делайте это максимально осторожно, любое смещение зеркала от заводских настроек приведет к некорректной работе 3D принтера и необходимости трудоёмкой калибровки.

- Перед началом печати перемешайте фотополимер и удалите твердые загрязнения.

- Истечение срока годности смолы для 3D печати

Не соответствие размеров компьютерной 3D модели и напечатанной

- Набухание 3D модели при очистке изопропиловым спиртом может незначительно изменить реальный размер, если её передержать. Рекомендуемое время выдержки напечатанной детали не более 10 мин.

- Перекос, растяжение, сужение напечатанной 3D модели из-за разюстировки оптической системы. В этом случае потребуется калибровка 3D принтера

Напечатанная 3D модель имеет низкую твердость

Причина: потеря мощность излучения из-за различных загрязнений и дефектов на пути лазерного луча

Если жидкий фотополимер имеет недостаточную температуру, во время 3D печати

Как и в случае с некоторыми филаментами для 3D печати FDM, температура окружающей среды может играть большую роль в конечном результате. Если ваша смола слишком холодная, она будет нестабильно схватываться, что приведет к пропускам и плохой адгезией к платформе 3D принтера. Для некоторых смол может потребоваться температура 25-30 градусов по Цельсию.

Для решения проблемы производите печать в помещении с соответствующей температурой или приобретите оборудование для нагрева фотополимеров 3D принтера, можно даже использовать вентилятор с подгревом.

Часто во время работы 3D принтера могут возникнуть проблемы из-за которых на готовой модели возникают дефекты. Или вместо аккуратного изделия, на столе внезапно оказывается пластиковая лапша.

По сути, причины возникновения дефектов, можно условно разделить на 2 вида - это физические и программные.

Физические - это те которые возникают из-за проблем с механикой или любых других причин которые можно устранить физически. К ним относятся проблемы с механизмами принтера (натяжение ремней, люфты), забитое или деформированное сопло, неправильная геометрия стола и т.д.

Программные - это дефекты которые возникают из-за неправильных настроек слайсера или реже ошибками в прошивке принтера. Например неправильно подобранная скорость печати, настройка ретрактов, неправильно выбранная температура для пластика и т.д.

Очень редко проблема может крыться в неправильной или “слетевшей” прошивке принтера (хотя обычно принтер тогда просто не запустится), перегреве некоторых плат в процессе печати т.д. Это скорее частные случаи, поэтому их мы рассматривать не будем.

Модель отклеивается от печатного стола или не липнет к нему

Это самая распространенная проблема 3D печати. У каждого 3D печатника был случай когда первый слой предательски скатывается цепляясь за экструдер или самое обидное - когда отрывает от стола частично напечатанную модель. Первый слой должен прилипнуть намертво иначе ничего не напечатается.

Слишком большой зазор между столом и соплом

Это самая распространенная причина. Нужно просто выставить правильный зазор между столом и соплом.

В современных принтерах часто используется система автокалибровки (автовыравнивания) стола или вспомогательная программа выравнивания стола. Для калибровки таких принтеров воспользуйтесь инструкцией. Если инструкции нет, ее можно скачать на сайте производителя.

Если у вас простой принтер без автокалибровки, самосборный или KIT набор, для калибровки используйте щуп или сложенный пополам кусочек бумажки. Щуп должен быть слегка прижат соплом к столу. Перед калибровкой стол и экструдер нужно нагреть. Поочередно выровняйте поверхность стола над каждым регулировочным винтом (их может быть 3 или 4) и только потом проверяйте центральную точку.

Если у вас не получается идеально выровнять поверхность стола попробуйте печатать на рафте. Рафт - это толстая подложка в несколько слоев которая печатается под моделью. Она поможет сгладить небольшую кривизну стола.

Небольшая шпаргалка для определения правильности зазора по первому слою

Пластик с плохой адгезией

Некоторые виды пластика из-за разных причин, например большая усадка, плохо прилипают к поверхности печатной платформы. В этом случае попробуйте использовать наклейки или специальные 3D клеи для улучшения адгезии между столом и первым слоем пластика.

На заре 3D печати проводились эксперименты с разными домашними рецептами 3D клеев. ABS разведенный в ацетоне, клей БФ, сахарный сироп и даже пиво. Некоторые эксперименты были удачны. До сих пор некоторые энтузиасты в качестве 3D клея используют некоторые виды лаков для волос или клеев карандашей. Но все же они уступают по своим свойствам промышленным 3D клеям.

Некоторые виды высокотемпературных пластиков с большим процентом усадки (ABS, Нейлон и т.д) могут отклеиваться от стола во время печати. Это происходит из-за неравномерного остывания и “сжимания” модели (нижние слои уже остыли, а верхние еще нет). Для таких пластиков нужно обязательно использовать 3D принтер с подогреваемым столом и закрытым корпусом.

Слишком низкая температура пластика

Чем сильнее разогрет пластик при выходе из сопла тем лучше он прилипнет к печатной платформе. Первые 5-10 слоев лучше печатать на более высокой температуре (+ 5-10 градусов) и отключить вентилятор обдува.

Неправильные настройки первого слоя (скорость и толщина)

Более толстый слой прилипает проще, поэтому стандартно первый слой имеет толщину 0,3мм. При увеличении скорости печати нагревательный блок может просто не успевать нагревать пластик до нужной температуры и он будет хуже прилипать к столу. Перед печатью проверьте в слайсере настройки скорости и толщины первого слоя.

От того как 3D принтер напечатает первый слой зависит очень многое. Старайтесь контролировать печать первого слоя и только потом оставлять принтер работать в одиночестве.

Пластик не давится из сопла

Принтер уже вроде начал печатать, но печатный стол остается пустым. Или часть модели не напечаталась.

Забитое сопло

В 3D печати сопло - это расходник. Сопла забиваются или изнашиваются (частота зависит от типа пластика). Самое простое - это заменить сопло. Но если под рукой не оказалось запасного - можно попробовать почистить старое. Для этого существует целый набор тонких иголок. Или можно разогреть забитое сопло выше температуры плавления пластика и “выжечь” засор. Но впоследствии все равно сопло лучше заменить.

Низкая температура сопла

Нужно повысить температуру экструдера в настройках слайсера или проверить исправность термистора и нагревательного блока. Иногда термистор может некорректно считать температуру из-за неисправности или неправильных настроек прошивки 3D принтера.

Если проблема возникла после замены термистора - обратитесь к производителю или почитайте статьи про PID тюнинг.

Пустой экструдер

При нагревании экструдера из сопла начинает сочится пластик. Из-за этого печатать экструдер может начинать полупустым. Из-за этого часть первого слоя не печатается. Можно продавить пластик вручную, просто протолкнув пруток в сопло. Или решить эту проблему программно - в слайсере добавить печать контура вокруг модели (одна линия).

Некоторые производители и 3D энтузиасты в начало каждого GCode добавляют печать линии на краю стола. Это сделано для того чтобы в сопле был пластик к началу печати модели.

Механизм подачи не проталкивает пластик

Пластик проталкивает к экструдеру механизм подачи - мотор с надетой на вал специальным шкивом. Если пластик по какой то причине не проталкивается (забито сопло, низкая температура экструдера и т.д) то шкив “прогрызает” пруток. Нужно протолкнуть пластиковый пруток руками или отрезать поврежденный кусок.

Слоновья нога

Первые слои модели получаются более широкими выступают за границы модели. Это происходит из-за того что верхние слои давят на первые, еще не остывшие и расплющивают их.

Высокая температура стола

Из за слишком высокой температуры стола нижние слои долго остаются мягкими. Попробуйте снизить температуру стола. Снижать лучше постепенно (с шагом в 5 градусов). Можно попробовать включить обдув при печати первых слоев.

Маленький зазор между соплом и печатным столом

Если, при печати первого слоя, сопло находится слишком близко к столу то лишний пластик будет вытесняться. После нескольких слоев это будет уже не так заметно, но может привести к эффекту “слоновьей ноги”.

Переэкструзия пластика

Когда материала выдавливается из сопла слишком много стенки модели получаются не гладкими, а бугристыми, с наплывами.

Решение программное - в настройках слайсера нужно выставить коэффициент подачи материала (текучесть) на меньшее значение. Среднее значение - 95-98%.

Стоит проверить диаметр прутка. Если его размер больше 1,75 то пластика будет выдавливаться больше чем нужно.

Недоэкструзия пластика

Пластика выдавливается слишком мало, из-за этого между слоем могут появляться щели. Готовая модель получится непрочной и хрупкой.

Неправильный диаметр нити

Проверьте в настройках слайсера диаметр нити. Иногда вместо популярного 1,75 по умолчанию установлен 2,85.

Неправильные настройки коэффициента подачи

Проверьте настройки текучести в слайсере. Среднее значение должно быть 95-98%.

Забитое сопло

Что то могло попасть в сопло и частично перекрыть выход пластику. Визуально пластик будет давиться из сопла, но в меньшем количестве чем нужно для печати.

Волосатость или паутинка на готовой модели

Из внешней стенки модели (чаще всего с одной стороны) торчат тоненькие ниточки пластика. Дефект появляется из за вытекания пластика из сопла при холостом перемещении.

Недостаточный ретракт

Ретракт - это небольшое вытягивание пластиковой нити из экструдера. Благодаря ретракту при холостом перемещении экструдера (от слоя к слою или от модели к модели) нагретый пластик не капает из сопла. Для некоторых текучих видов пластика (например PETG) скорость и величину ретракта нужно увеличить.

"Волосатость" легко можно удалить шлифовкой или срезать ниточки острым скальпелем.

Высокая температура экструдера

Чем выше температура экструдера, тем более жидким становится пластик. Важно найти баланс что бы пластик не был слишком жидким и хорошо "слипался" по слоям.

В подборе оптимальной температуры экструдера хорошо помогает тестовая модель - башня. На ней наглядно видно как ведет себя пластик при печати на разной температуре.

Верх модели "дырчатый" или неровный

Верх модели получается бугристый или с отверстиями. Проблема может возникнуть если верхняя часть модели плоская. Например как у кубика.

Недостаточный обдув

При печати верхней плоскости (крышки) пластик не успевает остывать и остаётся слишком жидким. Из-за этого нити рвутся и образуются дыры. Увеличьте скорость вращения вентиляторов обдува на последних слоях.

Мало верхних слоев

Верх отпечатка может получится слишком тонким и из за этого деформироваться. Проверьте настройки слайсера. Количество верхних слоев не рекомендуется ставить меньше 6.

Маленький процент заполнения

Если процент заполнения слишком маленький, то верхнему слою будет просто не на что опереться. Увеличьте процент заполнения в настройках слайсера.

Деформация модели

Некоторые части модели как будто оплавились в некоторых местах или с одной стороны. Проблема чаще всего возникает при печати PLA пластиком. Дефект появляется из-за того что пластик не успевает остывать и деформируется.

Недостаточный обдув модели

Маленькая модель

Маленькие модели сложно хорошо обдувать. Старайтесь печатать небольшие изделия вместе с большими или разместите несколько одинаковых моделей в разных углах стола. Так у пластика будет больше времени на остывание.

Смещение слоев

Во время печати слои смещаются по оси x или y.

Заедание печатной головы

Выключите принтер и руками попробуйте подвигать экструдер по оси х и y. Экструдер должен перемещаться свободно. Если есть заедания - проверьте механику принтера.Возможно виноват износ подшипников или кривизна валов.

Перегрев электроники

Иногда в смещении слоев могут быть виноваты проблемы с электроникой. Самая частая причина это перегрев драйверов или слишком низкий ток выставленный на них.

Поверхность стола плохо закреплена

Чаще всего это встречается у 3D принтеров со стеклом. Во время печати сопло может задеть модель и немного сдвинуть стекло. Перед печатью проверяйте хорошо ли закреплено стекло или другая печатная поверхность на нагревательном столе..

Пропуск слоев

На отпечатке видны небольшие дыры или оболочка модели получается не сплошная.

Тефлоновая трубка деформировалась

Термобарьеры существуют 2 видов - цельнометаллические и с тефлоновой трубкой. При перегреве тефлоновая трубка может деформироваться. Пластик будет проходить через нее, но в меньшем количестве.

Низкая температура экструдера или высокая скорость печати

Если экструдер недостаточно нагрет, то пластик будет недостаточно жидким и просто не будет успевать продавливаться через сопло. Чем выше скорость печати тем выше выше должна быть температура экструдера.

Иногда внешние стенки печатаются хорошо, а заполнение получается “рваным”. В этом случае снизьте скорость печати заполнения в слайсере.

Расслоение модели

На поверхности отпечатка во время или после печати образуются трещины. Трещины могут быть значительные или совсем небольшие. Чаще всего такая проблема возникает у пластиков с большим процентом усадки - ABS или Нейлон.

Резкий перепад температур (если модель расслаивается во время печати)

При резком перепаде температур (например сквозняк) часть модели остывает быстрее. Это приводит к неравномерности усадки и неправильному распределению внутреннего напряжения. Для пластиков с низкой усадкой это не критично. Но если процент усадки больше нескольких процентов модель может лопнуть по слоям.

Для печати такими пластиками рекомендуется использовать принтер с закрытым корпусом. Если такой возможности нет - постарайтесь максимально исключить сквозняки и резкие перепады температур в комнате где печатает 3D принтер.

Температура печати

Из-за слишком низкой температуры печати слои могут плохо “склеиваться” друг с другом. Повысьте температуру печати в настройках слайсера.

Закалка (если модель трескается после печати)

Иногда трещины на модели появляются через несколько дней после печати. Это происходит из-за неравномерного распределения внутреннего напряжения после остывания. Можно попробовать “закалить” готовое изделие.

Для закалки модель помещают, например в духовку, и нагревают до температуры размягчения пластика. После этого нагрев выключают и оставляют медленно остывать духовку с моделью внутри. Благодаря этому напряжение внутри отпечатка распределится более равномерно. Но в этом методе очень важна точность - стоит немного ошибиться с температурой и готовое изделие может “поплыть”.

В местах где экструдер менял направление видна рябь. Чаще всего это выглядит как тень вокруг “остро” выступающих элементов модели.

Проблемы с механикой

Иногда проблема возникает из-за люфта экструдера. Проверьте не разболталось ли крепление экструдера к направляющим. Обязательно проверьте натяжку всех ремней.

Высокая скорость печати или большие ускорения

Слишком быстрое перемещение экструдера может привести к вибрациям из-за которых и возникает рябь на стенке модели. Чем меньше вес экструдера тем менее заметной будет рябь. Чтобы избавится от звона просто уменьшите скорость печати в настройках слайсера.

Щели у тонкостенных моделей (не сплошная оболочка)

Тонкая стенка модели получается не сплошная, а состоящая из двух тонких стенок с узкой щелью между ними. С этой проблемой часто сталкиваются любители печатать “вырубки” для выпечки.

Левая модель с дефектом стенки, правая без

Несоответствие толщины стенки и диаметра сопла

Если толщина стенки 1мм, а диаметр сопла 0,4 получается что для сплошной стенки 2 проходов сопла мало, а 3 уже много. Результат будет зависеть от алгоритма слайсера, но чаще всего получится 2 стенки с тонкой щелью посередине (слайсер не может изменить толщину стенки). Решением проблемы может быть небольшая доработка 3D модели или использование другого слайсера.

Алгоритмы расчета 3D моделей постоянно совершенствуются и дорабатываются и сейчас эта проблема встречается уже реже.

При моделировании учитывайте не только толщину сопла, но и процент “наложения” линий друг на друга. Если у вас стоит сопло диаметром 0,4 - сделайте стенку в вашей модели не 0,8, а 0,7 - 0,75.

Неправильная геометрия модели

Когда вместо круга получается овал, а у вместо квадрата получается подобие ромба.

Основная причина - неисправности в механике принтера. Обязательно проверьте:

Проверьте натяжение ремней по оси x и y. Со временем ремни растягиваются и может потребоваться их подтянуть или заменить. В каждом 3D принтере свой способ натяжки ремня. Если ремни растянуты незначительно можно донатянуть их при помощи "пружинки".

Незатянутые шкивы и т.д

Проверьте все ли болты и гайки затянуты. Нет ли люфтов. Особое внимание уделите затяжке шкивов расположенных на моторах по осям x и y.

Провисание некоторых частей модели

Некоторые части не напечатались, сломались или вместо аккуратной поверхности получается оплывшая сопля из пластика.

Нет поддержки для нависающих элементов

3D принтер не умеет печатать в воздухе, поэтому если в модели есть нависающие элементы нужно выставлять опоры - поддержки. Слайсер может сам выставить необходимые поддержки, нужно в настройках поставить соответствующую галочку.

При печати с растворимой поддержкой можно выставить зазор между моделью и поддержкой - 0. Так поверхность получится более гладкой. Если материал поддержки и модели одинаковый - нужно добавить небольшой зазор. Иначе будет сложно отделить поддержку от модели.

Разделить модель

Иногда на поддержки может уйти больше пластика чем на модель. В таком случае для экономии материала и времени будет удобнее модель порезать. Если у вас не один 3D принтер то модель получится напечатать в несколько раз быстрее.

При резке модели можно оставлять пазы или закладные, что бы кусочки модели соединялись без смещения.

Итоги

В этой статье мы рассказали о самых популярных дефектах 3D печати и вариантах их решения. Не стоит пугаться такого длинного списка. Некоторые проблемы встречаются редко и вряд ли вы с ними столкнетесь.

Есть перечень проблем возникающих из-за конструктивных особенностей 3D принтера, поэтому старайтесь выбрать принтер который подойдет для ваших задач. Для этого нужно понимать какие изделия и каким материалом нужны именно вам.

Проблемы связанные с алгоритмами печати быстро устраняются разработчиками ПО.

Читайте также: