Как проверить перпендикулярность оси колеса к плоскости его вращения движения

Добавил пользователь Евгений Кузнецов Обновлено: 20.09.2024

При проверке перпендикулярности оси шатуна к оси коренных шеек указанным способом необходима горизонтальность укладки вала. Для этого коренные шейки вала предварительно проверяют по уровню с точностью до 0 05 мм. Шабровку мотылевого подшипника доводят до равномерного прилегания его к мотылевой шейке вала на краску, причем на квадрат 25 X X 25 мм должно быть не менее 8 пятен. Зазоры в подшипнике допускаются: диаметральный 0 06 - 0 08 мм, аксиальный 10 5 мм на сторону. [47]

При проверке перпендикулярности оси шатуна к оси коренных шеек указанным способом необходима горизонтальность укладки вала. Шабровку мотылевого подшипника доводят до равномерного прилегания его к мотылевой шейке вала на краску, причем на квадрат 25X X 25 мм должно быть не менее 8 пятен. Зазоры в подшипнике допускаются: диаметральный 0 06 - 0 08 мм, аксиальный 10 5 мм на сторону. [49]

Допустимые отклонения перпендикулярности оси рабочей поверхности электрода к поверхности деталей в месте сварки составляют 3 при сферической поверхности и 1 5 при плоской. [50]

Для обеспечения перпендикулярности оси нружины опорной плоскости торцы пружины сжатия протачиваются на специальном заточном станке при поджатом опорном витке. После обработки толщина свободного конца составляет 1 / 4 высоты сечения ( фиг. [51]

Для проверки перпендикулярности оси трубы оси вращения лимба лимб вместе со столиком поворачивают на 180 при неподвижной алидаде. Если при этом будет наблюдаться совпадение горизонтальных линий перекрестия и автоколлимационного изображения, то ось и баксы выполнены правильно, и ось зрительной трубы перпендикулярна не только оси поворота алидады, но и оси поворота лимба со столиком. Положение коллиматора проверяют после выяснения, перпендикулярна ли ось трубы оси алидады. Присоединив к коллиматору подсветку с сеткой и установив алидаду так, чтобы зрительная труба находилась против коллиматора, наблюдают в зрительную трубу, действуя при этом котировочным винтом коллиматора, совмещены ли оба перекрестия. Если измерение предполагается вести только поворотом лимба, взаимное положение оси зрительной трубы и оси лимба может быть правильно установлено независимо от положения оси алидады. Но при этом алидада должна быть неподвижна как на время юстировки, так и в процессе последующих работ. [52]

Проверка параллельности и перпендикулярности осей для правильной работы передач при такой системе весьма затруднительна. Для установки тяжелых и сильно нагруженных узлов в средней части тележки требуется наличие в раме ее, кроме основных балок по периметру, ряда вспомогательных балок для поддержки этих узлов. Общая ось ведущих колес в этой тележке установлена в глухих подшипниках, укрепленных на продольных балках рамы тележки. Поэтому для ремонта колес приходится либо снимать всю тележку с крана, либо снимать колеса с осей специальными приспособлениями на месте. [53]

Проверка параллельности и перпендикулярности осей широко используется при сборке цилиндрических, конических и зубчатых передач. [55]

Для проверки ( Перпендикулярности оси - цилиндра к оси коленчатого вала на станине провешивают проволоками из стальной струны толщиной 0 2 - 0 5 мм две оси: одну через центры гнезд подшипников коленчатого вала, другую - через ось цилиндра. [56]

Проверка параллельности и перпендикулярности осей широко используется при сборке зубчатых, конических и цилиндрических передач. Параллельность осей и плоскостей проверяется с помощью струны и штихмасса. [57]

Измерение отклонения от перпендикулярности оси к плоскости следует производить в различных направлениях, если не указано определенное направление. Контроль перпендикулярности торцовых поверхностей относительно базовой оси в деталях вращения часто производят путем измерения торцового биения. [58]

Проверка параллельности и перпендикулярности осей широко используется при сборке зубчатых, конических и. Параллельность осей и плоскостей проверяется с помощью струны и штихмасса. [59]

У полуприцепов проверяют перпендикулярность оси колес по отношению к продольной оси полуприцепов, так как нарушение перпендикулярности осей вызывает виляние прицепа и повышенный износ шин. [60]

Детали ремонтного фонда имеют износ рабочих поверхностей и отклонения от установленной геометрической формы, которые выявляют с помощью измерительных инструментов и приборов с необходимой для каждого случая точностью.

Для проверке размеров деталей при дефектации служат калибры и универсальный инструмент. Для контроля валов используются предельные калибры-скобы (ГОСТ 2216-84, ГОСТ 18355-73, ГОСТ 18356-73), для контроля отверстий – калибры-пробки (ГОСТ 14810-69,ГОСТ 14815-69).

Отклонения от круглости измеряют кругломерами, от плоскостности – с помощью плит и щупов или по положению отдельных точек, от прямолинейности в плоскости – с помощью поверочных линеек, уровней и оптико-механических приборов.

Контроль отклонений расположения поверхностей и осей детали. Для оценки точности положения поверхностей, как правило, задаётся база, которой может являться поверхность (плоскость), её образующая или точка (вершина конуса, центр сферы), ось (цилиндрическая или коническая поверхность, резьба). За отклонение от параллейности плоскостей принимают разность V наибольшего и наименьшего расстояния между прилегающими плоскостями в пределах нормируемогоучастка. Измерение отклонения от параллейности плоскостей на практике осуществляют следующим образом. Деталь одной поверхностью (базовой) устанавливают на поверочную плиту. С помощью измерительной головки, закреплённой на стойке, определяют отклонение (рисунок 6.1.,а). Измерения отклонения от параллейности плоскости и оси отверстия или двух осей можно проводить с помощью специальных контрольных оправок. На рисунке 6.1, б показана схема измерения отклонения от параллейности установочной поверхности детали и оси отверстия. Деталь устанавливают базовой поверхностью на поверочную плиту. В отверстие детали вводят оправку и с помощью измерительной головки со стойкой определяют отклонение от параллейности как разность двух отсчётов. При такой схеме измерения необходимо учитывать, что в технической документации допустимое отклонение от параллейности задаётся для нормированной длины. Так, если на чертеже были заданы отклонения от параллейности на длине детали l, а измерения провели на другой длине L, то необходимо привести измеренное на длине L отклонение от параллейностиVL к нормированной длине измерений l, т.е V=VL(l/L), где V – отклонение от параллейности на длине l.

За отклонение от перпендикулярности принимают отклонение угла между плоскостями, осями или осью и плоскостью от прямо го угла 90°, выраженное в линейных единицах на длине нормируемого участка от прилегающих поверхностей или линий.

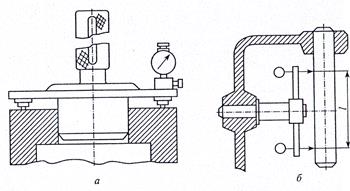

Измерение отклонения от перпендикулярности плоскостей или торцовых поверхностей деталей относительно осей отверстий или валов (рис. 6.2, а). Приспособление центрируют в отверстии детали, индикатор устанавливают на нуль. Затем его поворачивают вместе с приспособлением вокруг оси отверстия на 360 °. При контроле отклонения от перпендикулярности оси вала к какой-либо плоскости приспособление выполняют в виде кольца. На кольце параллельно его оси крепят индикатор. Кольцо надевают на вал до упора и поворачивают на 360°.

Отклонение от перпендикулярности осей двух отверстий можно осуществить с помощью оправки и специального приспособления мостикового типа (см. рис. 6.2, а). Приспособление с двумя индикаторами и оправкой устанавливают в одно из отверстий. Вторую оправку вставляют в другое отверстие. Индикаторы, размещаемые на нормируемом расстоянии друг от друга, вводят в контакт с поверхностью второй оправки и устанавливают на нуль. Поворачивают оправку с мостиком на 180°. Полуразность показаний двух индикаторов соответствует отклонению от перпендикулярности. Радиальное и торцовое биения относятся к погрешностям расположения поверхностей.

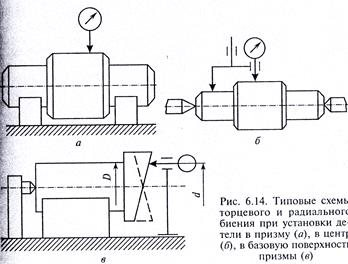

За радиальное биение принимают разность наибольшего и наименьшего расстояний от точек реальной поверхности до базовой оси вращения в сечении, перпендикулярном этой оси. Радиальное биение поверхности может задаваться относительно оси вращения детали или относительно других поверхностей. В этом случае последние используют как базовые и деталь устанавливают не в центрах, а призмы на эти поверхности (рисунок 6.3.,а). За биение измеряемой поверхности относительно установочных поверхностей принимают разность наибольшего и наименьшего показаний измерительного прибора за один оборот детали.

Радиальное биение измеряемой поверхности относительно другой может быть оценено при установке детали в центрах. Используют приспособление типа мостик, изображённое на рисунке 6.3, б. Приспособление подводят к измеряемой детали до контакта упора с базовой поверхностью. Измерительный наконечник головки касается измеряемой поверхности. За радиальное биение измеряемой поверхности относительно базовой принимают разность отклонений за один оборотдетали. За торцовое биение принимается разность наибольшего и наименьшего расстояний от точек торцовой поверхности до плоскости, перпендикулярной оси вращения. На рис. 6.3в изображена схема измерения торцового биения цилиндрической детали, которая установлена базовой поверхностью в призму. Упор расположен на оси детали. Торцовое биение определяют как разность предельных показаний измерительной головки. На чертежах торцовое биение задается в габаритах детали для размера D — наибольшего диаметра проверяемой детали, а измеряют биение на диаметре d. Следовательно, получаемый результат измерений необходимо умножить на величину D/d.

За отклонение от соосности относительно оси базовой поверхности принимается наибольшее расстояние между осью рассматриваемой поверхности вращения и осью базовой поверхности на длине нормируемого участка, определяемое измерением радиального биения проверяемой поверхности в заданном сечении и крайних сечениях при вращении детали вокруг оси базовой поверхности(рис.6.15). На рис. 6.15, а показано определение отклонений от соосности шеек вала с использованием двух измерительных приборов, а на рис. 6.15, б — двух отверстий, расточенных в корпусе, с помощью двух оправок и кольца с измерительной головкой.

Отклонением от симметричности относительно базового элемента называется наибольшее расстояние между плоскостью симметрии (осью) рассматриваемого элемента (или элементов) и плоскостью симметрии базового элемента в пределах нормируемого участка.

Контроль отклонения от симметрии осуществляют универсальными измерительными средствами. На рисунке 6.16. а показано измерение отклонения от симметрии сквозного отверстия, а на рисунке 6.16 б, - шпоночного паза.

За отклонение от симметрии берётся полуразность показаний прибора в I и II положениях.

К параметрам установки передних управляемых колес относятся:

а. продольный наклон геометрической оси поворота управляемого колеса;

б. схождение и развал колес.

а. поперечный наклон геометрической оси поворота управляемого колеса;

б. плечо обкатки.

Регулируемые параметры установки передних управляемых колёс.

В первую очередь проверяют и регулируют продольный наклон (кастер) геометрической оси поворота.

Продольный наклон (кастер) геометрической оси поворота - представляет собой угол в продольной плоскости автомобиля, между вертикальной линией и линией, проходящей через центры поворота колеса, измеряется в градусах.

Кастер способствует стабилизации передних колес в направлении прямолинейного движения. Из-за того, что точка контакта колеса (при положительном касторе) с поверхностью лежит несколько позади оси поворота, при отклонении колеса от прямолинейного движения возникают боковые силы, стремящиеся вернуть колесо в начальное положение. Это способствует возвращению колеса в свое спокойное положение, выравниванию автомобиля.

Рисунок 6 – Продольный наклон (кастер).

Угол кастера влияет на поворачиваемость при накате, торможении и при ускорении, так как это наклоняет шасси больше или меньше в зависимости от величины угла кастера.

Характерные признаки отклонения величины угла (например при дефектах кузова после удара) от нормы: увод автомобиля в сторону при движении, разные усилия на рулевом колесе при левом и правом поворотах, односторонний износ протектора, визг шин на поворотах.

Развал колес – это угол между вертикалью и плоскостью вращения колеса (рис. 7).

Способствует правильному положению катящегося колеса при работе подвески. Если верхняя часть колеса наклонена к центру автомобиля, то развал отрицательный, если наружу - положительный. Левый и правый развал по величине должны быть максимально приближены друг к другу. Разность развалов не должна превышать 30', т. к. может вызывать увод автомобиля от прямолинейного движения.

Развал меняется с изменением загрузки автомобиля. Зрительно это заметно у некоторых тяжёлых грузовиков: на незагруженном автомобиле такой большой развал задних колёс, что машина едет только на внешних шинах. Нулевой развал обеспечивает минимальный износ шин и следовательно повышается срок службы покрышек. Отрицательный развал улучшает устойчивость автомобиля на поворотах.

Рисунок 7 – Развал колёс.

Схождение колёс - угол между плоскостью вращения колеса и продольной осью автомобиля (рис. 8).

Схождение способствует правильному положению передних колес при различных скоростях движения и углах поворота автомобиля, стабилизации колес при движении на прямых участках дороги..

Схождение может быть как положительным (колеса сведены к оси впереди автомобиля) так и отрицательным (соответственно наоборот).

Схождение - так же может определяться разницей расстояний между передней (A) и задней (B) частью шин автомобиля в средней плоскости колеса.

Схождение колес контролируется и регулируется в последнюю очередь.

При отсутствии схождения автомобиль "рыскает" по дороге и водитель постоянно должен подруливать, стараясь сохранить траекторию движения. Повышенное схождение вызывает увеличение износа шин. Признаки отклонения схождения от нормы: сильный пилообразный износ шин (даже при небольших отклонениях), визг шин в повороте, повышенный расход топлива из-за большого сопротивления качению передних колес (накат автомобиля намного меньше положенного).

Рисунок 8 – Схождение колёс.

Нерегулируемые параметры установки передних управляемых колёс.

Угол поперечного наклона шкворня (рис.9) – угол между вертикалью и осью симметрии шкворня (либо линией, проходящей через шаровые опоры подвески, или стойку подвески) в поперечной плоскости.

Угол поперечного наклона принимает только положительные значения.

Угол β поперечного наклона шкворня обусловливает автоматический самовозврат колес к прямолинейному движению после поворота. При повороте колеса относительно шкворня, имеющего наклон в поперечной плоскости, оно стремится опуститься ниже плоскости дороги, однако это невозможно, поэтому любой поворот колеса вызывает подъем передней части автомобиля, и сила тяжести стремится вернуть колесо в нейтральное положение, соответствующее его прямолинейному движению. Стабилизирующий момент на управляемых колесах, возникающий вследствие поперечных наклонов шкворней, зависит от угла наклона и. массы, приходящейся на управляемые колеса автомобиля, и не зависит от скорости его движения. Эти углы относительно велики и составляют 6-10°.

Рисунок 9 - Угол поперечного наклона шкворня.

Плечо обкатки (рис. 10) - это расстояние от линии пересечения центральной плоскости вращения колеса с опорной поверхностью до точки пересечения оси поворота колеса с этой же поверхностью.

Если точка пересечения оси поворота колеса с дорогой лежит с внутренней стороны от плоскости вращения колеса, то плечо обкатки положительное, с наружной – отрицательное, существует также нулевое плечо обкатки.

При отрицательном плече обкатки колесо самостоятельно стремится повернуться в сторону, противоположную развороту, - рулевое колесо стремится вернутся в исходное положение.

При нулевом плече обкатки предупреждается передача посторонних сил на рулевое управление при торможении и при повреждении шины.

При положительном плече обкатки случайное повышение силы сопротивления одного из колес способно вызвать поворот руля в эту же сторону и нарушить курсовую устойчивость автомобиля.

Плечо обкатки определяется не только конструкцией подвески, но и параметрами колёс. При установке дисков с нулевым или близким к нему вылетом плоскость вращения колеса сдвигается наружу, и плечо обкатки может приобрести большие положительные значения, руль начнёт вырываться из рук на каждой неровности дороги, усилие на нём возрастет, а износ ступичных подшипников существенно увеличится.

Рис.3.2. Схема проверки по пункту 3.4.3 (пояснения в тексте).

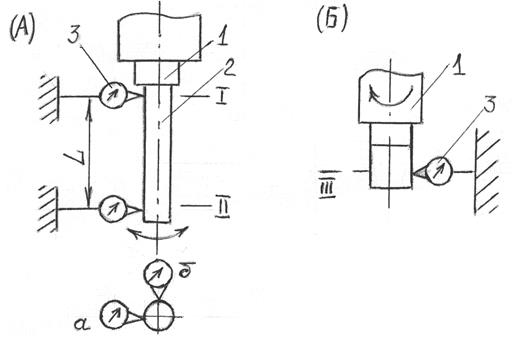

На столе (4) в плоскости измерения установить поверочную линейку (3). Коленчатую оправку (1) установить на шпиндель станка (2) с помощью магнитной опоры. Индикатор (5) закрепить на оправке (1) на заданном расстоянии от оси шпинделя (L) Измерительный штифт должен касаться рабочей поверхности поверочной линейки и направлен перпендикулярно к ней.

Измерения проводят в двух сечениях (I и II), расположенных на расстоянии 2L. В сечении обеспечить небольшой начальный натяг измерительного штифта и установить стрелку индикатора (5) на ноль Шпиндель поворачивают вместе с оправкой на 180° и проводят измерение в сечении II.

Для исключения влияния осевого биения шпинделя измерения проводят два раза. Перед вторым измерением оправку с индикатором отсоединяют от шпинделя и поворачивают на 180°, относительно его оси. Процедуру измерения повторяют.

Отклонение от перпендикулярности равно разности средних арифметических показаний индикатора в сечении I и II, полученных при измерении до и после поворота оправки.

Согласно ГОСТ измерения проводят в нижнем и верхнем положении подъемного стола. Перед измерением стол и шпиндельная бабка должны быть зажаты. Шпиндельная бабка должна находиться в среднем положении. При выполнении лабораторной работы измерения проводят в одном из положений стола (верхнее или нижнее).

Допускаемое отклонение при ширине стола до 320мм и L=150мм составляет 30мкм.

Результаты измерений записать в таблицу 3.1. и сравнить с допустимыми [7].

Показания индикатора (5), мкм

До поворота оправки

После поворота оправки

|

3.4.4. Проверка радиального биения шпинделя (схема рис.3.3).

Рис. 3.3. Схема проверки радиального биения по пункту 4.4: А- для конуса шпинделя;

Б-для наружной поверхности шпинделя (пояснения в тексте).

Схема А. В отверстие шпинделя (1) установить контрольную цилиндрическую оправку (2). Штатив с индикатором (3) установить на неподвижной части станка так, чтобы измерительный штифт касался образующей оправки и был перпендикулярен её оси. Проводят измерения поворачивая шпиндель в рабочем направлении не менее чем на два оборота. Измерения выполняют, фиксируя показания индикатора, в двух взаимно перпендикулярных плоскостях (а и в) и в двух поперечных сечениях (I и II). В реальных условиях, согласно требованиям ГОСТ, необходимо повторить измерения четыре раза для исключения влияния неправильной посадки хвостовика контрольной оправки в отверстие шпинделя. После каждого цикла измерений оправку поворачивают на 90°, относительно оси шпинделя.

Радиальное биение равно наибольшей алгебраической разности показаний индикатора в плоскостях (а) и (в), полученных в сечении I и II [7].

Результаты записывают в табл.3.2.

Результаты измерений радиального биения.

| Проверяемое сечение | Плоскость измерения | Наибольшая алгебраическая разность показаний индикатора (мкм) | Примечание |

| I | а | ||

| I | б | ||

| II | а | ||

| II | б | ||

| III | а | ||

| III | б |

Допустимые значения параметра составляют:

- при условном диаметре сверления от 12 до 20мм – 16мкм у торца шпинделя (сечение I); 25мкм на расстоянии L = 200мм (сечение II).

Схема Б.Провести измерение радиального биения по наружной образующей шпинделя. Измерения выполнить для сечения III (середина длины образующей) в двух перпендикулярных плоскостях по вышеизложенной методике. Допустимое значение параметра равно 12 мкм.

Сравнить результаты измерений с допустимыми.

Заключение.

По итогам оценки в соответствии с п.п.4.2, 4.3, 4.4 сделать выводы о техническом состоянии и возможностях использования станка.

3.6. Контрольные вопросы:

3.6.2. Что такое радиальное биение конуса шпинделя?

3.6.3. Какие погрешности изготовления отверстий могут возникнуть при превышении допустимого уровня параметров, оцениваемых в п.п. 3.4.2, 3.4.3 и 3.4.4?

Перпендикулярность оси шпинделя 7 направлению движения стола проверяют индикатором с ценой деления 0 001 мм и точным бруском или контрольной рамой, которые устанавливают на стол и вывертывают параллельно движению стола с точностью 0 002 мм на длине 300 мм. Индикатор закрепляют на шпинделе так, чтобы измерительный штифт располагался на радиусе 150 мм. Каретку 5 перемещают по направляющим 4 стойки и устанавливают шпиндель на наиболее близкое расстояние от зеркала стола. Затем подводят индикатор к одному из концов контрольной грани и поворачивают шпиндель на 180 и определяют отклонение на противоположном конце поверхности. [1]

Перпендикулярность оси шпинделя к направляющим бабки и ее вертикальное перемещение по направляющим колонны целесообразно проверять приспособлением до разборки станка в процессе ремонта. Для этого устанавливают приспособление основанием / на плоскость стола или на станину ( если стол находится в ремонте) так, чтобы оси б располагались параллельно продольным направляющим. На хвостовике шпинделя станка закрепляют хомутик 5, с уравновешивающими грузиками ( на рисунке не показаны) и индикатором И2 так, чтобы его измерительный стержень располагался перпендикулярно поверхности плиты 2 с натягом около 1 мм. [3]

Перпендикулярность оси шпинделя поверхности стола как в продольной, так и в поперечной плоскости измеряется рамным уровнем, а погрешность определяется алгебраической разностью показаний уровней в данной плоскости. [4]

Определение перпендикулярности оси шпинделя круглошлифо-вального станка к направляющим его станины производится так, что измерительный стержень индикатора касается плоскости контрольной линейки. Перемещая поперечный суппорт со шпиндельной бабкой в обе стороны поочередно, определяют перпендикулярность оси шпинделя к направляющим суппорта. [5]

Для проверки перпендикулярности оси шпинделя к рабочей поверхности стола индикатор или миниметр укрепляют на жесткой коленчатой оправке, вставленной в отверстие шпинделя. Измерительный штифт должен касаться поверхности стола или верхней грани линейки, установленной на столе параллельно и затем перпендикулярно продольной оси стола. [6]

Для проверки перпендикулярности оси шпинделя к рабочей поверхности стола индикатор или миниметр укрепляют на жесткой коленчатой оправке, вставленной в отверстие шпинделя. Измерительный штифт должен касаться поверхности стола ил и верхней грани линейки, установленной на етоле параллельно и затем перпендикулярно продольной оси стола. [7]

Для проверки перпендикулярности оси шпинделя относительно направляющих стойки пли шпиндельной головки применяют приспособление, показанное на рис. 48, которое крепят к шпинделю призматическим угольником, приваренным к трубчатой ферме. [9]

Приспособление для проверки перпендикулярности оси шпинделя плоскошлифовальных станков. При ремонте плоскошлифовальных станков со шпинделем, расположенным перпендикулярно к направвля-ющим бабки, значительную трудность представляет обеспечение перпендикулярности оси шпинделя к направляющим бабки, направляющим колонки и параллельность рабочей поверхности стола. Этого обычно достигают путем многократных сборок и разборок. Приспособление ( рис. 2.14) устраняет необходимость в этом, позволяя достичь высокой точности проверки в процессе ремонта направляющих бабки даже при отсутствии базовых поверхностей для контроля. [11]

Величина допускаемого отклонения от перпендикулярности оси нагруженного шпинделя к рабочей поверхности стола определена нормами точности и не должна быть более 2 5 мм на 1000 мм длины. [12]

Аналогично определяют отклонения от перпендикулярности оси шпинделя станка к опорной поверхности плиты в другой, перпендикулярной к рассмотренной плоскости. [13]

Для станков типа ВФК: перпендикулярность оси шпинделя к поверхности стола. [14]

Кроме того, для обеспечения перпендикулярности оси шпинделя рабочей поверхности стола при перемещениях гильзы, шпиндельной бабки, траверсы и стола необходимо: 1) исключить влияние неплоскостности стола и осевого биения шпинделя; 2) обеспечить постоянство контакта между гильзой и отверстием корпуса шпиндельной бабки при перемещении гильзы; 3) обеспечить постоянство усилия зажима шпиндельной бабки, гильзы, траверсы и стола в различных положениях; 4) уменьшить контактные деформации от изгиба и кручения при перемещении стола и траверсы. [15]

Читайте также: