Двигатель заз 1102 схема

Добавил пользователь Дмитрий К. Обновлено: 19.09.2024

Технические характеристики

Двигатель Таврия разрабатывался на базе Форд Фиеста. Впоследствии, получился силовой агрегат, который имел, такие же конструктивные особенности. Но, с развитием автомобильного строения Украины, и двигатели тоже развивались, и в разные времена на Таврия устанавливались разные двигатели внутреннего сгорания. Так, можно встретить следующие силовые агрегаты: МеМЗ-245, МеМЗ-2457, МеМЗ-307, FIAT-903, ВАЗ-2108.

Технические характеристики всех моделей моторов Таврия достаточно типичные. Так, все автомобили комплектовались рядными, поперечно размещенными силовыми агрегатами не больших размеров и мощности. Этого хватало для полноценной эксплуатации транспортного средства. Типичная конструкция движка позволяла легко обслуживать и ремонтировать силовой агрегат.

Итак, рассмотрим технические характеристики все моторов Таврия, которыми комплектовался автомобиль:

МеМЗ-245

| Наименование8 | Характеристика |

| Модель | МеМЗ 245 |

| Тип | Карбюратор |

| Топливо | Бензин |

| Объем | 1,1 литра (1091 см куб) |

| Мощность | 51 л.с. |

| Количество цилиндров | 4 |

| Количество клапанов | 8 |

| Охлаждение | Жидкостное |

| Диаметр цилиндра | 72 мм |

| Порядок работы цилиндров | 1-3-4-2 |

МеМЗ-2457

| Наименование | Характеристика |

| Модель | МеМЗ 2457 |

| Тип | Карбюратор |

| Топливо | Бензин |

| Объем | 1,2 литра (1197 см куб) |

| Мощность | 58 л.с. |

| Количество цилиндров | 4 |

| Количество клапанов | 8 |

| Охлаждение | Жидкостное |

| Диаметр цилиндра | 72 мм |

| Порядок работы цилиндров | 1-3-4-2 |

МеМЗ-307

| Наименование | Характеристика |

| Модель | МеМЗ 307 |

| Тип | Инжектор |

| Топливо | Бензин |

| Объем | 1,3 литра (1299 см куб) |

| Мощность | 64 л.с. |

| Количество цилиндров | 4 |

| Количество клапанов | 8 |

| Охлаждение | Жидкостное |

| Диаметр цилиндра | 75 мм |

| Порядок работы цилиндров | 1-3-4-2 |

FIAT-903

| Наименование | Характеристика |

| Модель | FIAT 903 |

| Тип | Карбюратор |

| Топливо | Бензин |

| Объем | 0,9 литра (903 см куб) |

| Мощность | 45 л.с. |

| Количество цилиндров | 4 |

| Количество клапанов | 8 |

| Охлаждение | Жидкостное |

| Диаметр цилиндра | 65 мм |

| Порядок работы цилиндров | 1-3-4-2 |

ВАЗ-2108

| Наименование | Характеристика |

| Модель | ВАЗ 2108 |

| Тип | Карбюратор |

| Топливо | Бензин |

| Объем | 1,3 литра (1289 см куб) |

| Мощность | 64 л.с. |

| Количество цилиндров | 4 |

| Количество клапанов | 8 |

| Охлаждение | Жидкостное |

| Диаметр цилиндра | 76 мм |

| Порядок работы цилиндров | 1-3-4-2 |

Обслуживание

Обслуживание двигатель Таврия достаточно типичное для всех моделей, кроме ВАЗ 2108. Каждое ТО требует замены масла и масляного фильтра. Конечно, более конкретно о каждом виде технического обслуживания можно прочитать в руководстве по эксплуатации и ремонту, выпущенное, специально для автомобилей Таврия и их модификаций, но распишем кратно, как и когда стоит осуществлять операции.

ТО-1. В первом техническом обслуживании стоит заменить масло и масляный фильтр, провести обследование технического состояния силового агрегата. ТО проводятся спустя 8000-9000 км пробега после покупки или проведения капитального ремонта

ТО-2. Делается на пробеге 17-18 тыс. км пробега. В этом техническом обслуживании также меняется масло, масляный фильтр, а также воздушный и топливный фильтр.

ТО-3. Третье ТО, пожалуй, одно из самых сложенных, поскольку на автомобиле стоит заменить комплект газораспределительного механизма, фильтра и масла, а также отрегулировать клапанный механизм и заменить прокладку клапанной крышки. Проводится оно, спустя 25-27 тыс. км пробега

ТО-4.Четвертое техническое обслуживание не отличается от второго, только в нем стоит провести диагностику всех систем и посмотреть возможные неисправности.

Многие автомобилисты проводят техническое обслуживание двигателя Таврия самостоятельно, поскольку простота конструкции и легкодоступность проведения всех операций делает процедуру возможной даже начинающий автомобилистам.

Ремонт двигателя

Ремонт двигателя Таврия, как уже упоминалось — достаточно простой и делается с легкостью. Самый распространенный виды работ — это замена масла, ремня ГРМ и помпы. Что касается капитального ремонта, эту процедуру лучше доверить профессионалам.

Но, поскольку стоимость восстановления слишком высокая, а автосервисы берут много денег, то обычно все заканчивается гаражным ремонтом. В этом разделе будет рассмотрено проведения некоторых восстановительных работ по отдельным позициям и основам поведения капитального ремонта в целом.

Замена масла

Замена масла в автомобильном двигателе типично для всех переднеприводных моторов. Сама по себе процедура проводится очень быстро и занимает около 30 минут на остывшем двигателе. Итак, рассмотрим последовательность действий направленных на замену масла в моторе Таврия.

- В обязательном порядке, при проведении любых восстановительных работ по двигателю необходимо снять клемму АКБ.

- При наличии защиты двигателя, демонтируем ее, чтобы можно было с легкостью заменить масло.

- Следующим этапом становиться выкручивание сливной пробки.

- Когда масло слилось можно при помощи специального съемника удалить масляный фильтр. Перед установкой нового, в него необходимо залить — новое мало.

- Закручиваем сливную горловину. Стоит помнить, что следует заменить уплотнительную медную шайба.

- Через заливную горловину заливаем новое масло. Необходимое количество масла можно определить при помощи щупа. Уровень должен находиться между отметками Min и Max.

- Когда все сделано, закручиваем заливную горловину и даем поработать мотору несколько минут. Затем, проверяем уровень смазочной жидкости. При необходимости доливаем до нужного уровня.

В двигатель Таврия помещается 3,5 литра масла, согласно технической документации завода изготовителя.

Замена ремня ГРМ

Один из самых тяжелых процессов проведения ремонта автомобиля — это замена ремня ГРМ. Большинство автомобилистов не способны проделать эту операцию самостоятельно, чем пользуются специалисты в автосервисах. Итак, рассмотрим, как заменить ремень газораспределительного механизма своими руками:

- Как и во всех случаях проведения ремонтно-восстановительных работ необходимо демонтировать клемму-минус с аккумулятора.

- Теперь, когда предварительный этап пройден, можно приступить непосредственно к процессу. Сначала снимаем защитный кожух газораспределительного механизма. В зависимости от года выпуска и модели мотора он может крепиться от 5 до 9 винтов.

- Ставил автомобиль на 4 передачу, и фиксируем ручной тормоз.

- Теперь, ослабляем ремень генератора, а саму деталь смещаем максимально близко к мотору.

- Крутим колесо до момента пока первый поршень не станет в ВТМ.

- Далее, фиксируем шкив распределительного вала, и снимаем ремень.

- Чтобы замена прошла правильно, перед тем, как демонтировать ремень стоит послабить натяжной ролик.

- Теперь, когда ремень демонтированный, вынимаем натяжитель.

- Сборку проводим в обратном порядке.

Внимание! Шкив распределительного вала обязательно стоит фиксировать, чтобы не сбить фазы газораспределения, поскольку если это случится, то вернуть все обратно будет достаточно сложно. В противном случае, автолюбителя ждут согнутые клапаны или еще худшие последствия.

Замена помпы

Замена водяного насоса на Таврии проводится типично для конструкции двигателя ЗАЗ 1102, Славута и Сенс. Стоит понимать, что шкив помпы привязан к ремню ГРМ и его демонтаж обязателен. Итак, рассмотрим, последовательность действий направленных на замену водяного насоса:

- Как и во всех случаях проведения ремонтно-восстановительных работ необходимо демонтировать клемму-минус с аккумулятора.

- Теперь, когда предварительный этап пройден, можно приступить непосредственно к процессу. Сначала снимаем защитный кожух газораспределительного механизма. В зависимости от года выпуска и модели мотора он может крепиться от 5 до 9 винтов.

- Сливаем охлаждающую жидкость до уровня водяного насоса, чтобы при разборке механизма тосол не вылился.

- Зафиксировав шкив распределительного вала, стоит попустить натяжитель ремня. Затем можно будет снять ремень со шкива распредвала и привода помпы.

- Открутив три винта крепления водяного насос, провидим демонтаж детали, потянут ее на себя из блока.

- Сборка проводится в обратном порядке.

- Заводим мотор и даем ему поработать. При необходимости доливаем охлаждающую жидкость до уровня.

Необходимо помнить, что прокладку водяного насоса, также стоит заменить. Обычно она идет в комплекте с помпой, но все зависит от производителя.

Основы капитального ремонта

Капитальный ремонт силового агрегата Таврия — это восстановление мотора до заводского технического состояния. Проводится процесс, может на специализированном автосервисе, где с автолюбителя возьмут значительную сумму, или своими руками. В любом случае, надобятся станки для расточки цилиндров блока и коленчатого вала. Основные процессы, которые проводятся при капитальном ремонте силового агрегата Таврия:

- Разборка двигателя. На данном этапы проводится демонтаж всех деталей мотора и определение их состояния.

- Диагностические операции по коленчатому валу и блоку цилиндров. Так, детали двигателя подвергаются промерам, определение ремонтных размеров. Так, для коленчатого вала это будет — 0.25 мм, 0,50 мм, 0.75 мм и 1.00 мм. А вот для блока цилиндров — 82.5 мм, 83.0 мм и 83.5 мм.

- Следующий этап — это расточка и хонинговка, а также проточка коленчатого вала. В этот процесс также входит шлифовка плоскости блока и мойка деталей.

- Далее, ремонтируются все детали, которые остались — головка блока цилиндров, масляный насос.

- Последним этапом ставится сборка мотора и его обкатка.

Описанный процесс кажется достаточно простым, но не стоит радоваться, ведь это только короткое описание процессов.

Доработка и тюнинг

Многие автолюбители, особенно на Украине проводят тюнинг моторов ЗАЗ Таврия. Существует два варианта тюнинга — поверхностный и полный. Рассмотрим более детально именно второй вариант, поскольку он сложнее.

В первую очередь, двигатель разбирается и облегчается. Это получается путем замены некоторых деталей. Автомобилисту понадобятся облегченные поршни от ANF (Польша), клапаны с низкой посадкой, также более легкие, коленчатый вал меньшего веса DEF (производства Украина), а также легкие шатуны.

После замены этих деталей и без того легкий мотор станет на 82 кг легче. Затем, обновляем систему охлаждения, заменив водоносные патрубки на силиконовые, а помпу на тюнинг версию от Сенса.

Еще одной модернизацией станет установка облегченного сцепления от ATF. Это позволит коленчатому валу быстрее вращаться, а переключать передачи — намного легче. Также в связи с такими изменениями придется подумать о смене смазочного материала. Обычно рекомендуется залить синтетику, которая будет выдерживать повышенные температуры.

Финальным этапом тюнинга становиться установка воздушного фильтра нулевого сопротивления. Можно конечно заменить еще привод ГРМ, но как показывает практика, родной системы хватает.

Вывод

Видео ЗАЗ Таврия замена подшипников передней ступицы и рулевой рейки (ZAZ Tavria 07-13)

Механизм рулевого управления

На автомобиле установлен рулевой механизм типа рейка-шестерня. Механизм закреплен в моторном отсеке на щите передка четырьмя болтами за проушины алюминиевого картера. В картере на двух шариковых подшипниках установлена шестерня, а также рейка, которая цилиндрическим хвостовиком упирается во втулку, а зубчатой частью на шестерню. К шестерне рейка поджата в беззазорном зацеплении пружиной, расположенной в полости пробки через подпятник и полуцилиндрические упоры.

Механизм уплотняется в картере гофрированным чехлом, гладким чехлом и уплотнителем, установленным в крышке картера. Для стравливания и засасывания воздуха (в связи с изменяющимся объемом внутри картера при ходе рейки) в верхней точке картера установлен сапун.

Рулевой привод состоит из правой и левой рулевых тяг. Тяги наружными концами крепятся к поворотным рычагам, приваренным на стойках передней подвески, а внутренним - к кронштейну тяги, установленному на хвостовик рейки. Наружные шаровые шарниры неразборные.

Конусный вкладыш шарнира поджимается конической пружиной; которая упирается меньшим диаметром в опорную шайбу,

Снятие и установка рулевого управления.

Снятие с автомобиля рулевого управления (рулевого механизма, рулевого привода и рулевой колонки) производите в следующей последовательности:

- расшплинтуйте и отверните гайку крепления шарового шарнира рулевой тяги к поворотному рычагу стойки передней подзавальцованную в головке наконечника.

Выход шарового пальца из наконечника уплотняется резиновым защитным колпачком, устанавливаемым в канавку на головке наконечника и закрепляемым в ней уплотнительным пружинным кольцом.

Внутренние шарниры резинометаллические и состоят из внутренней распорной металлической втулки и наружной упругой резиновой втулки. Левая и правая тяги разборные и состоят из внутренней и наружной половинок. Вращением стяжек регулируется схождение колес. Для удобства вращения в центрах стяжек выполнены шестигранники.

Рулевая колонка представляет собой трубчатую опору рулевого вала с фланцем для крепления к кронштейну педалей и кронштейну опоры, установленных на кузове.

Рулевой вал, состоящий из нижней и верхней частей, соединенных через резиновые втулки, вращается в опоре на шариковом подшипнике, установленном во втулке. К опорной втулке подшипник поджимается пружиной через пластмассовый упор. Вторым концом пружина упирается в кольцо запорное.

Смазка подшипника рулевого вала закладывается при его сборке и в процессе эксплуатации не заменяется. Введите между наконечником и поворотным рычагом съемник. Выпрессуйте шаровой палец из поворотного рычага. Таким же путем выпрессуйте шаровой палец

со второй стороны подвески;

- отверните два болта крепления рулевых тяг к кронштейну и, ослабив болт крепления кронштейна к рейке, снимите рулевые тяги. Далее выполнить работы в зависимости от установленной на автомобиле панели приборов:

Видео ЗАЗ Таврия Нова, Славута замена сцепления и стартера (ЗАЗ-1102, ЗАЗ-1103 87-11)

ЗАЗ Таврия, Таврия Нова, Славута общая информация (ЗАЗ-1102, ЗАЗ-1103 1987-2011)

Снятие и установка сцепления.

При сборке и установке узлов сцепления соблюдайте усилия затяжки резьбовых соединений.

Для снятия сцепления снимите силовой агрегат с автомобиля, отсоедините коробку передач от двигателя, отверните болты крепления сцепления и снимите кожух сцепления в сборе с нажимным диском. При этом нельзя поднимать этот узел за упорный фланец нажимной пружины. После снятия тщательно очистите его от пыли и протрите.

Установка сцепления производится в обратной последовательности.

При этом шлицы на ведущем валу коробки передач смажьте тонким слоем (не более 0,5 г) смазки ЛСЦ-15.

Расположите ведомый диск выступающей частью в сторону маховика.

Отцентрируйте ведомый диск оправкой М9840-739, имитирующей шлицевой конец ведущего вала коробки передач и установите нажимной диск.

Закрепите нажимной диск болтами и выньте оправку.

Разборка и сборка механизма выжима сцепления.

Снимите оттяжную пружину.

Отверните стопор и снимите рычаг оси вилки выключения сцепления.

Снимите соединительные звенья и выжимной подшипник с направляющей втулки. Введите отвертку под буртик верхней втулки, выньте ее из картера сцепления и снимите вилку выключения сцепления с осью, при этом выведите конец оси с нижней втулки, поверните и выньте ее. Выньте нижнюю втулку из картера сцепления. Отверните три винта и снимите направляющую втулку. После разборки очистите детали от пыли и протрите.

Сборку механизма производите в обратной последовательности.

При этом винты затяните и застопорите (кернением), а также затяните стопор вилки.

Вместо кернения стопорение винтов и болта можно выполнить герметиком Унигром 6 (УГ-6), смазав перед заворачиванием их резьбовую часть герметиком. Проверка механизма выжима сцепления. Проверьте диаметры отверстий под втулки в картере сцепления, наружный и внутренний диаметры втулок и диаметр оси вилки выключения сцепления, данные замеров сравните с допустимыми износами.

Если зазор между отверстием в картере и втулками более 0,25 мм и между втулками и осью вилки выключения сцепления более 0,50 мм, определите наиболее изношенную деталь и замените ее, или, если необходимо, и сопряженную с ней.

Нажимной диск с нажимной пружиной размещен в стальном штампованном кожухе.

Кожух крепится к маховику шестью самостопорящимися болтами. Относительно маховика кожух сцепления центрируется тремя штифтами, расположенными между болтами через 120 °. Нажимной диск соединен с кожухом стальными пластинами, работающими на растяжение и изгиб. Благодаря упругим свойствам пластин, нажимной диск может перемещаться в осевом направлении, т. е. к маховику (при включении сцепления) или от маховика (при выключении сцепления).

Два стальных опорных кольца круглого сечения служат опорами для диафрагменной пружины. Таким образом, пружина имеет возможность прогибаться относительно колец, которые неподвижно закреплены на кожухе загибанием его двенадцати лепестков. Пружине придана форма усеченного конуса. Она отштампована из листовой пружинной стали толщиной 2,26-0,05 мм и, будучи собранной с кожухом сцепления, прижимает ведомый диск к маховику.

Радиально расположенные 12 лепестков пружины служат не только упругими элементами, но одновременно являются выжимными рычагами.

Благодаря своей форме и установке между опорными кольцами диафрагменная пружина при отсутствии внешнего воздействия нагружает нажимной диск, сжимая ведомый усилием 3330 Нм (337 кГс) между ним и маховиком.

Нажимной диск в сборе с нажимной пружиной балансируется, базируясь на три отверстия, допустимый дисбаланс не более 0,2 Нм-см (20 г-см).

Повышенный дисбаланс устраняется установкой грузиков в отверстия на кожухе сцепления. При необходимости, для облегчения грузиков они сверлятся диаметром не более 3 мм.

Нажимной диск в сборе с нажимной пружиной, опорными кольцами, соединительными пластинами является неразборным узлом. Нажимной диск в сборе ремонту не подлежит.

Проверка нажимного диска заключается в проверке нажимной пружины и плоскостности прилегания нажимного диска.

Проверку нажимной пружины производите на основании, которое имитирует маховик двигателя и имеет металлическое промежуточное кольцо толщиной В=(8,2±0,025) мм, заменяющее ведомый диск. Закрепите кожух сцепления, выполните четыре хода выключения, прикладывая нагрузку не более 1000 Нм (102 кГс) на упорный фланец нажимной пружины. Ходу выключения 8 мм должно соответствовать перемещение нажимного диска не менее 1,4 мм.

Расстояние от основания до рабочей поверхности нажимной пружины должно быть 29. 31 мм. В процессе работы за счет износа трущихся поверхностей дисков сцепления этот размер увеличивается. Если размер достигнет 38 мм или перемещение нажимного диска будет меньше 1,4 мм, кожух сцепления в сборе с нажимным диском замените.

Неплоскостность прилегания нажимного диска допускается не более 0,08 мм. При обнаружении задиров, забоин, кольцевых рисок, а также коробления нажимной диск в сборе замените.

Ведомый диск, передающий крутящий момент от двигателя на ведущий вал коробки передач для повышения плавности включения, выполнен упругим. Ведомый диск балансируется, допустимый дисбаланс 1,5 Нм-мм (0,15 кГс-мм). Повышенный дисбаланс устраняется установкой грузиков.

При монтаже диск выступающей частью ступицы устанавливается к маховику. В осевом направлении при выключении сцепления ступица перемещается по шлицам вала коробки передач.

Для устранения передачи крутильных колебаний коленчатого вала на коробку передач и для уменьшения пиковых напряжений в элементах силовой передачи, возникающих при резком изменении скоростного режима, ведомый диск соединен со ступицей при помощи гасителя колебаний (демпфера). Этот узел состоит из упругой муфты с шестью пружинами и фрикционного элемента.

Пружины демпфера способствуют более мягкому включению сцепления, а также понижают частоту собственных колебаний силовой передачи, устраняя возможность появления резонансных колебаний. Упругий элемент демпфера имеет следующую конструкцию. Во фланце ступицы выполнены шесть окон, которые противоположно попарно имеют различную длину. Ведомый диск, пластина и ступица имеют по шесть прямоугольных окон, в которые входят пружины, упруго связывая между собой эти детали и обеспечивая необходимую жесткость упругого элемента.

Фрикционный элемент демпфера является сухой муфтой и состоит из двух фрикционных колец, стального и на асбестовой основе, зажатых между ведомым диском, ступицей, пластиной, упорным кольцом, пружинной шайбой. Упорное кольцо имеет три уса, которые заходят в отверстия пластины. Гистерезис демпфера находится в пределах 3. 14 Нм (0,3. 1,4 кГс-м).

Поглощаемая энергия крутильных колебаний превращается в тепловую, рассеиваемую в окружающее пространство. К ведомому диску прикреплены стальными заклепками девять пружинных пластин с волнистой поверхностью. На пластины с двух сторон при помощи заклепок закреплены фрикционные накладки. Каждая фрикционная накладка прикреплена к пластинам независимо. Заклепки вставляются со стороны накладок и расклепываются на пружинных пластинах. Головки заклепок утопают относительно рабочей поверхности накладок на 1,35. 2,1 мм. В противоположной фрикционной накладке напротив каждой заклепки имеются отверстия. При таком способе крепления фрикционные накладки могут несколько раздвигаться вследствие прогиба пружинных пластин. При включенном сцеплении пластины выпрямляются. При выключенном, когда ведомый диск не зажат усилием нажимной пружины, выгибаются снова, это обеспечивает плавность включения сцепления. Ведомый диск в сборе с гасителем колебаний, ступицей и фрикционным элементом демпфера является неразборным узлом.

Проверка ведомого диска.

Проверьте легкость перемещения ступицы диска по шлицам вала сцепления. При значительном износе ступицы или вала (перекос ступицы на валу), изношенные детали замените. Фрикционные накладки не должны быть замасленными, поломанными, сгоревшими или изношенными до головок заклепок. Размер между головкой заклепки и рабочей поверхностью должен быть не менее 0,2 мм.

В случае выявления указанных дефектов накладки замените. Проверьте состояние торцов и наружного диаметра пружин демпфера. По торцам и наружному диаметру пружины демпфера не должны иметь следов выработки глубиной более 0,25 мм.

Проверьте момент трения в демпфере ведомого диска, который должен находиться в пределах 3. 14 Н м (0,3. 1,4 кГс-м). Поверхности трения диска, ступицы колец, пружинной шайбы и упорного кольца при этом должны быть чистыми и сухими. При обнаружении выработки в окнах пластины демпфера более 0,5 мм или уменьшение момента трения в демпфере менее 3 Нм (0,3 кГс-м) ведомый диск ремонту не подлежит и требует замены.

При замене фрикционных накладок осторожно, не задев пружинные пластины диска, высверлите сверлом диаметром 3,6 мм заклепки и снимите дефектные накладки. Пользуясь ведомым диском, как кондуктором, просверлите в новых фрикционных накладках восемнадцать отверстий диаметром 3,78+0,26 мм и девять из них (через одно) рассверлите на проход 7,82+0,61 мм. Оставшиеся девять отверстий рассверлить под головки заклепок сверлом диаметром 8,36+0,48 мм с углом заточки 140° так, чтобы

толщина тела оставалась 1,5+0,3 мм.

Перед приклепкой фрикционных накладок внимательно осмотрите пружинные пластины ведомого диска и проверьте, нет ли на них трещин и глубоких царапин. Если указанные дефекты отсутствуют, приклепайте новые фрикционные накладки к диску. Наложите фрикционную накладку на диск так, чтобы зенкованные отверстия были обращены наружу большим диаметром и отверстия в пружинных пластинах, обращенных выпуклой стороной к накладке, совпадали с отверстиями диаметром 3,78 мм во фрикционных накладках.

Приклепку накладок начинайте с расклепки заклепок, находящихся в диаметрально расположенных отверстиях. Заклепки расклепывайте при помощи оправки. Приклепав одну фрикционную накладку, также приклепайте и вторую. При этом зенкованные отверстия одной накладки должны совпадать с незенкованными отверстиями другой.

После приклепки обеих фрикционных накладок проверьте:

- утопание головок заклепок, они должны быть утоплены относительно рабочей поверхности накладки не менее, чем на 1 мм;

- толщину диска в сборе под нагрузкой 2850 Нм (291 кГс), толщина должна быть 7,5. 8,0 мм;

- толщину диска в сборе в свободном состоянии. Толщина должна быть не более 9,1 мм.

После приклепки фрикционных накладок проверьте ведомый диск в сборе на биение рабочих поверхностей накладок относительно оси ступицы (на специальной оправке или на валу сцепления), которое должно быть не более 1.0 мм. при необходимости отрихтуйте.

На этой же оправке произведите статическую балансировку. Допустимый дисбаланс составляет 1,5 Нм-мм (0,15 кГс-мм). Повышенный дисбаланс устранить установкой балансировочных грузиков с легкой стороны под упорные пальцы. В зависимости от величины дисбаланса ведомого диска для их балансировки используются грузики с разной массой. Для изготовления балансировочных грузиков используется листовая сталь.

Подшипник выключения сцепления шариковый, специальный, самоцентрирующийся, закрытого типа, смонтирован в кожухе. Кожух с пружиной, подшипником, втулкой и фланцем являются неразборным узлом. При сборке в подшипник закладывается 1,5. 2,5 г смазки.

Подшипник выключения сцепления ремонту не подлежит. Радиальный зазор в подшипнике должен быть не более 0,05 мм, Проверьте зазор между муфтой подшипника и втулкой. Если зазор более 0,20 мм, наиболее изношенную или обе детали замените.

Система смазки двигателя ЗАЗ-1102, проверка и ремонт

Двигатель имеет комбинированную систему смазки под давлением и разбрызгиванием.

Под давлением смазываются: подшипники коленчатого и распределительного валов и коромысла клапанов. Кулачки распределительного вала смазываются струей масла, поступающего из специального отверстия, выполненного в коромысле. Стенки цилиндров, поршни с поршневыми пальцами, втулки верхних головок шатунов, привода датчика-распределителя зажигания и бензинового насоса, стержни клапанов в их направляющих втулках смазываются маслом, вытекающим из зазоров и разбрызгиванием масла движущимися деталями.

Навесные агрегаты – водяной насос, датчик-распределитель зажигания, генератор и стартер снабжены подшипниками, не требующими в процессе эксплуатации пополнения смазки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Система смазки двигателя включает масляный картер с пробкой для слива масла, масляный насос с редукционным клапаном, маслоприемник с фильтром грубой очистки, полнопоточный фильтр с предохранительным и противодренажным клапанами, систему масляных каналов в блоке цилиндров, головке цилиндров, коленчатом и распределительном валах, указатель уровня масла и маслозаливную горловину.

Об отсутствии нужного давления масла водителю сигнализирует лампочка. Ее датчик ММ111-Д установлен на главном маслораздаточном канале в средней части блока цилиндров с левой стороны.

При нормальном состоянии двигателя давление масла в системе смазки при температуре масла +80Ти частоте вращения коленчатого вала 4000 мин-1 должно быть 0,3…0,5 МПа (3…5 кгс/см2> и при 1000 мин“1 не менее 0,07 МПа (0,7 кгс/см2)

Сигнальная лампа давления не должна загораться при скорости 40 км/ч на IV передаче при температуре масла 80 °С.

Масляный картер отлит из магниевого сплава, служит резервуаром для масла и крепится к блоку двигателя болтами с резьбой Мб. Уплотнение достигается установкой прокладки 18 (см. рис. 9) из материала марки БР-1 толщиной 3 мм.

Полость масляного картера корытообразной формы имеет развитую переднюю часть, в которой размещается масло-приемник.

Для предотвращения чрезмерного расплескивания масла при езде в картере отлиты вертикальные поперечные перегородки. В нижней части картера отлита бонка с резьбой М18х1,5 для маслосливной пробки.

Приемник масляного насоса представляет штампованный колпак с фильтрующей сеткой и масло-подводящей трубкой, к масляному насосу крепится фланцем через уплотни-тельную прокладку двумя болтами Мб.

Маслозаливная горловина, через которую двигатель заправляется маслом, находится на крышке головки цилиндра. Горловина герметично закрывается пробкой с прокладкой.

Стержневой указатель уровня масла установлен в трубке с правой части блока двигателя и уплотнен прокладкой. На нижней части стержня сделаны две метки, расположенные на расстоянии 15 мм одна от другой. Нижняя соответствует минимальному, а верхняя максимальному уровню масла.

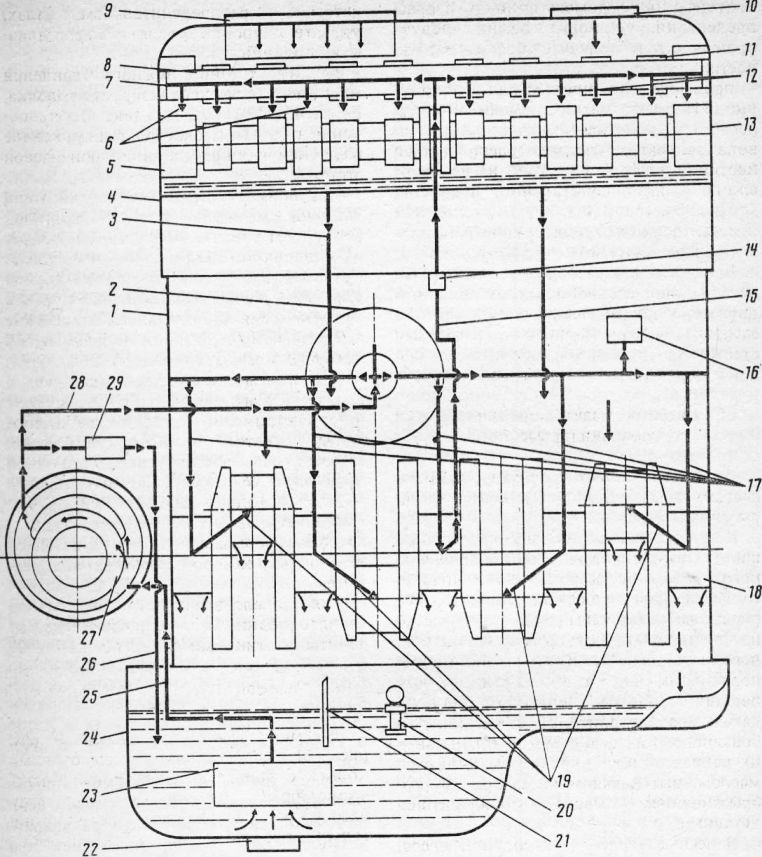

Рис. 1. Схема смазки двигателя:

1 — блок цилиндров; 2 — фильтр тонкой очистки масла; 3 — маслосливные каналы; 4 — головка цилиндров; 5 — распределительный вал; 6 — каналы подвода масла к шейкам распределительного вала; 7— внутренняя полость оси коромысел; 8 — ось коромысел; 9— сапун; 10 — маслозаливная горловина; 11 — коромысло; 12— отверстия подвода масла к коромыслам и кулачкам распределительного вала; 13 — крышка головки цилиндров; 14 — жиклер мисляного канала; 15 — канал подвода масла к оси коромысел; 16 — датчик давления масла; 17 — каналы подвода масла к коренным шейкам; 18 — коленчатый вал; 19 — каналы подвода масла к шатунным шейкам коленчатого вала; 20 — датчик минимального уровня масла; 21 — указатель уровня масла; 22 — маслосливная: пробка; 23 — маслоприемник с фильтром грубой очистки; 24 — масляный картер; 25 – канал подвода масла к масляному насосу; 26 — канал слива масла через редукционный клапан; 27 — масляный насос; 28 — продольный канал от масляного насоса к фильтру тонкой очистки; 29 — редукционный клапан

Проверка системы смазки. Ремонт системы смазки заключается главным образом в устранении течи, в обнаружении и ликвидации причин падения давления в системе, в проверке состояния узлов и элементов системы смазки при полной разборке двигателя.

Смена масла. Уровень масла в картере двигателя контролируется маслоизмерительным стержнем, выполненным из профилированной проволоки. Во время эксплуатации автомобиля уровень масла в картере двигателя нужно поддерживать вблизи верхней метки маслоизмерителя. При проверке уровня масла автомобиль должен быть установлен на горизонтальной площадке. Наиболее правильно проверять уровень масла через 3…5 мин после остановки прогретого двигателя.

При заливке масла рекомендуется пользоваться воронкой с мелкой сеткой. При смене масла сливать его лучше с прогретого двигателя через отверстие, расположенное в нижней части масляного картера, предварительно отвернув пробку и сняв прокадку. При этом следует открыть крышку маслозаливной горловины. После слива масла из картера, после пробега 45000 км рекомендуется промыть систему смазки двигателя, для чего завернуть сливную пробку, залить 2,5…2,75 л моющего масла марки ВНИИНП -ФД по ТУ 38.1.279-69 и дать двигателю проработать на холостом ходу с частотой вращения коленчатого вала 700…950 мин-1 в течение 10 мин. Затем промывочное масло слить, заменить масляный фильтр и залить 3,45 л чистого заправочного масла. Пустить двигатель, прогреть его и остановить через 3…5 мин; проверить уровень масла и при необходимости долить по верхнюю метку масло-измерителя.

В случае необходимости проверки меток на маслоизмерительном стержне нужно установить новый масляный фильтр, залить 2,45 л масла в масляный картер двигателя. Пустить двигатель и дать проработать 3…5 мин для заполнения системы смазки, затем остановить двигатель и через 3…5 мин проверить нижнюю метку. Затем долить 1 л масла и проверить верхнюю метку.

Устранение течи в системе смазки.

Течь масла из-под передней манжеты коленчатого вала обнаруживается по подтекам на корпусе масляного насоса, течь из-под манжет распределительного вала – по подтекам на торце головки цилиндров.

Для замены передней манжеты необходимо снять силовой агрегат с автомобиля. Порядок операций описан в подразделе “Снятие и установка силового агрегата”. Снять масляный насос, выполнив необходимые операции подраздела “Разборка двигателя”. Заменить в корпусе масляного насоса манжету, как указано в подразделе “Проверка состояния манжет коленчатого вала”. Установить масляный насос на двигатель, как указано в подразделе “Сборка двигателя”.

Для замены манжеты распределительного вала без снятия силового агрегата с автомобиля нужно снять головку цилиндров, вынуть из головки распределительный вал и заменить манжету.

Течь задней манжеты коленчатого вала обнаруживается обычно при появлении масла в разъеме картера двигателя и картера сцепления или при пробуксовке сцепления. Для замены этой манжеты необходимо снять силовой агрегат с автомобиля, отсоединить коробку передач и, сняв маховик и держатель, заменить манжету. Порядок операций указан в подразделах “Снятие и установка силового агрегата” и “Разборка и сборка двигателя”.

Обнаружение и устранение причин падения давления в системе смазки. Если лампочка, сигнализирующая об аварийном давлении масла, не гаснет при движении автомобиля со скоростью выше 40 км/ч на IV передаче при температуре масла 80…85 °С, это свидетельствует о падении давления в системе смазки ниже предельно допустимого и указывает о необходимости ремонта.

Заключание о падении давления по причине увеличенных зазоров в подшипниках коленчатого вала можно сделать, только убедившись в отсутствии других причин. При этом обязательно убедиться в исправности редукционного клапана (расположен в масляном насосе).

Масляный фильтр – полнопоточный, с основным бумажным фильтрующим элементом, перепускным клапаном и противодренажным клапаном. Крепится фильтр на специальном резьбовом штуцере. Уплотнение обеспечивается резиновой прокладкой Я Фильтр неразборный и установлен горизонтально на левой части блока двигателя. Он смонтирован в стальном штампованном корпусе и заменяется в сборе. Фильтр включен последовательно в главную масляную магистраль двигателя непосредственно после масляного насоса. Таким образом обеспечивается очистка всего масла, подводимого под давлением к трущимся поверхностям. Масло проходит через поры бумажного и пластмассового фильтрующих элементов, очищается при этом от загрязнений и поступает в центральную полость, откуда через отверстие штуцера попадает в главный масляный канал блока двигателя.

При чрезмерном загрязнении фильтрующего элемента или при повышенной вязкости применяемого масла за счет перепада давления между наружной и центральной полостями фильтра открывается перепускной клапан, пропускающий в масляную магистраль неочищенное масло. Таким образом, трущиеся поверхности будут избавлены от масляного голодания. Кроме перепускного клапана, фильтр имеет противодренажный клапан, выполненный в виде манжеты из специальной резины. Он пропускает масло в фильтр и не позволяет ему вытечь в масляный картер. Следовательно, полость фильтра и часть каналов системы смазки при выключенном двигателе оказываются заполненными маслом.

Масляный фильтр меняется после пробега автомобиля первых 5000 км, а затем после пробега каждых 15000 км.

Снятие и установка масляного фильтра описаны в подразделе “Разборка и сборка двигателя”.

Вентиляция картера. При работе двигателя в его картер через неплотности прилегания деталей поршневой группы и клапанного механизма попадают пары топлива и продукты сгорания. Взаимодействуя с распыленным нагретым маслом, эти вещества способствуют образованию пены, различных отложений летучих веществ, которые вместе с продуктами сгорания объединяются под общим названием “картерные газы”. Кроме того, проникающие в картер отработавшие газы могут создать в нем избыточное давление, способствующее вытеканию масла из двигателя через уплотнения. Для удаления картерных газов и снижения давления во внутренней полости картера в двигателе применена принудительная система вентиляции картера закрытого типа.

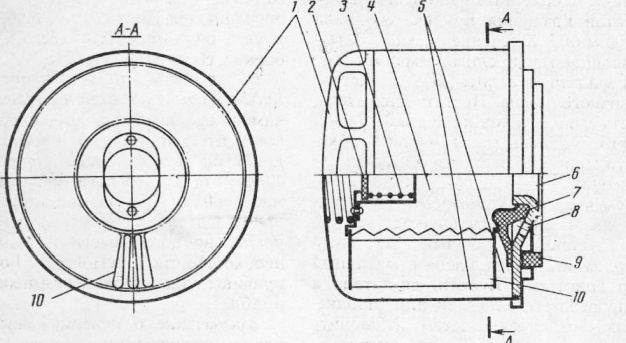

Рис. 2. Масляный фильтр:

1 – корпус фильтра; 2 — перепускной клапан; 3 — пружина перепускного клапана; 4 — центральная полость; 5 – наружная полость; 6 – резьбовое отверстие; 7 – противолренажный клапан; 8 – впускные отверстия; 9 – прокладка фильтра; 10 -фильтрующий элемент

Система вентиляции включает в себя крышку головки цилиндров с штуцером, прокладку и маслоотражатель. Система обеспечивает отсос картерных газов в очищенную полость воздушного фильтра и под дроссельную заслонку смесительной камеры карбюратора через калиброванное отверстие диаметром 1,5 мм для их дожигания. Такое устройство вентиляции картера позволяет регулировать количество отсасываемых из картера газов в зависимости от режима работы двигателя.

На холостом ходу двигателя, а также при работе на малых нагрузках отсос картерных газов происходит в смесительную камеру под дроссельную заслонку карбюратора. С открытием дроссельной заслонки разрежение в смесительной камере уменьшается, а скорость потока и количество воздуха, проходящего через воздушный фильтр, увеличиваются, обеспечивая наибольший отсос картерных газов через воздушный фильтр.

Рис. 3. Схема системы вентиляции картерных газов:

1 — блок цилиндров; 2 – головка цилиндров; 3 — впускной коллектор; 4 — трубка отсоса картерных газов в карбюратор; 5 — карбюратор; 6 — воздушный фильтр; 7 — шланг вентиляции картера; 8 — прокладка; 9 — крышка головки цилиндров; 10 — маслоотражатель; Б — калиброванное отверстие диаметром 1,5 мм

Промывка вентиляции картера. Для промывки отсоединить шланги, снять крышку головки цилиндров и снять с нее маслоотражатель. Промыть бензином или керосином шланги, маслоотражатель, а также трубки отсоса картерных газов в карбюраторе. Проверить чистоту внутренней поверхности шлангов и герметичность их соединения в местах затяжки хомутов.

Масляный насос – шестеренного типа, внутреннего зацепления, односекционный, установлен в передней винтами Мб.

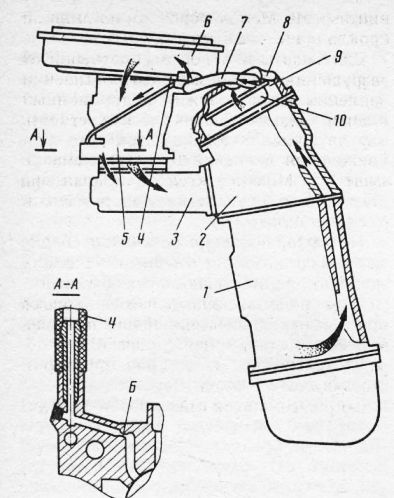

Рис. 4. Масляный насос:

1 — корпус; 2 — крышка; 3 — винт; 4 — ведомая шестерня; 5 — ведущая шестерня; 6 — манжета; 7 — шариковый редукционный клапан; 8 — пружина редукционного клапана; 9 – пробка редукционного клапана; 10 – прокладка пробки; 11 – заглушка;

А — полость разрежения; Б — нагнетающая полость; В — выступы на ведущей шестерне; вид Г — со снятой крышкой

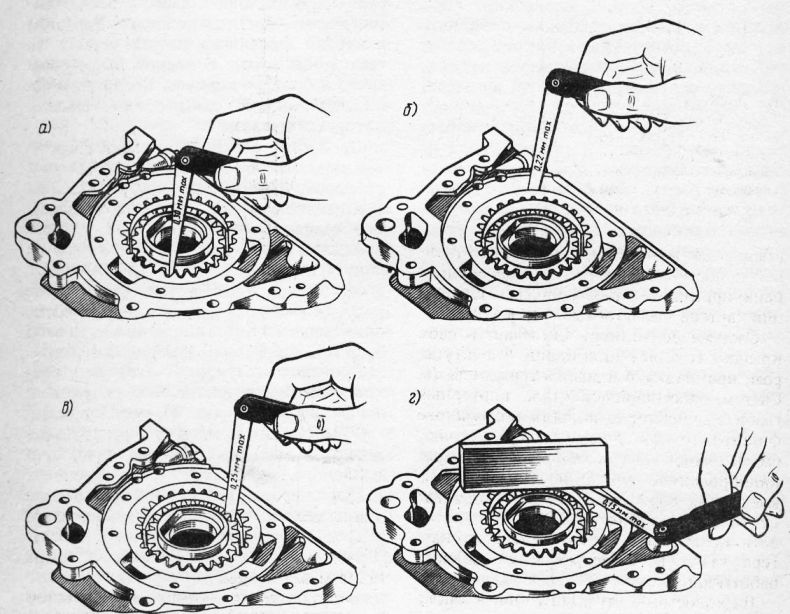

Рис. 5. Проверка зазоров:

а – между зубьями шестерен масляного насоса; Б — между наружным диаметром верхней шестерни и корпусом масляного насоса; в — между наружным диаметром ведущей шестерни и корпусом масляного насоса; г — между торцами шестерен и плоскостью корпуса масляного насоса

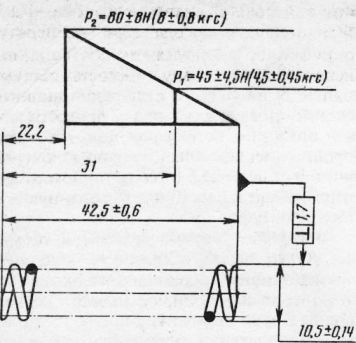

Рис. 6. Пружина редукционного клапана масляного насоса

После разборки все детали насоса тщательно промыть и продуть сжатым воздухом. Тщательно осмотреть крышку и корпус насоса. При наличии значительного износа детали заменить. Осмотреть ведущую и ведомую шестерни. При наличии повышенного износа заменить их.

Проверить зазор щупом между рабочими поверхностями зубьев в зацеплении шестерен. Этот зазор находится в пределах 0,05…0,22 мм. Предельный износ по зазору равен 0,30 мм; при увеличении этого зазора шестерни заменить.

Проверить зазор между наружным диаметром ведомой шестерни и расточкой в корпусе насоса с помощью щупа: монтажный диаметральный зазор равен 0,105…0,175 мм, этот зазор изменяется очень мало, если этот зазор увеличится более 0,22 мм, заменить корпус насоса, а, если необходимо, то и шестерню. Проверить зазор щупом между наружным диаметром ведущей шестерни и корпусом, монтажный зазор составляет 0,140…0,216 мм, при увеличении зазора более 0,25 мм заменить наиболее изношенную или обе детали.

Проверить зазор щупом между внутренним диаметром ведущей шестерни и выступом корпуса. Монтажный зазор составляет 0,050…0,10 мм, при увеличении зазора более 0,15 мм заменить наиболее изношенную или обе детали. Проверить зазор щупом между торцами шестерен и плоскостью корпуса насоса этот зазор равен 0,05 … 0,122 мм. Если зазор более 0,15 мм, прилипить плоскость прилегания корпуса к крышке или заменить корпус насоса.

Проверить неплоскостность крышки; неплоскостность допускается не более 0,03 мм, при необходимости прошлифовать или притереть плоскость. Толщина крышки после шлифовки не должна быть менее 4,20 мм.

Собрать масляный насос в последовательности, обратной разборке. При этом шестерни масляного насоса установить так, чтобы торцы с фаской были обращены в сторону корпуса. После установки шестерни необходимо обильно смазать моторным маслом.

Проверить легкость вращения шестерен масляного насоса. После сборки проверить давление масляного насоса на специальном стенде. Давление, создаваемое масляным насосом, при частоте вращения 2000 мин“1 ведущего вала на индустриальном масле И-20А ГОСТ 20799-88 при температуре 28±8 °С при выпуске масла из насоса через отверстие диаметром 4,2 мм, длиной 40 мм должно быть 0,325…0,425 МПа (3,25…4,25 кгс/см2).

Проверка состояния редукционного клапана. Отвернуть пробку редукционного клапана, снять прокладку, вынуть пружину и шарик. Промыть детали и масляные каналы в корпусе масляного насоса.

При необходимости для плотности прилегания шарика к гнезду насоса его рекомендуется пристукнуть к гнезду. Диаметр шарика редукционного клапана 11,509 мм. Проверить пружину редукционного клапана на отсутствие натиров на витках и по упругости. При уменьшении нижнего предела нагрузки на 5 % пружину необходимо заменить.

Собрать редукционный клапан в последовательности, обратной разборке.

Пробку редукционного клапана затянуть усилием затяжки 40…50 Н-м (4…5 кгс-м). Редукционный клапан в процессе эксплуатации не регулируется.

При проверке на стенде редукционный клапан должен срабатывать (перепускать масло в полость картера двигателя) при давлении 0,55…0,75 МПа (5,5…7,5 кгс/см2). На двигателе при проверке давления манометром, установленным вместо датчика давления, редукционный клапан должен срабатывать (с учетом потерь в магистрали) при давлении на тнометре не менее 0,45 МПа (4,5 кгс/см).

Двигатель автомобиля ЗАЗ – 1102 четырехтактный, четырехцилиндровый, карбюраторный, с жидкостным охлаждением, с верхним расположением распред. вала, расположен в передней части кузова в моторном отсеке, поперек оси автомобиля, с наклоном под углом 10° в сторону карбюратора. Система питания двигателя снабжена карбюратором эмульсионного двигателя и воздушным фильтром. В системе смазки двигателя использован полнопоточный сменный масляный фильтр, позволивший увеличить пробег автомобиля без смены масла.

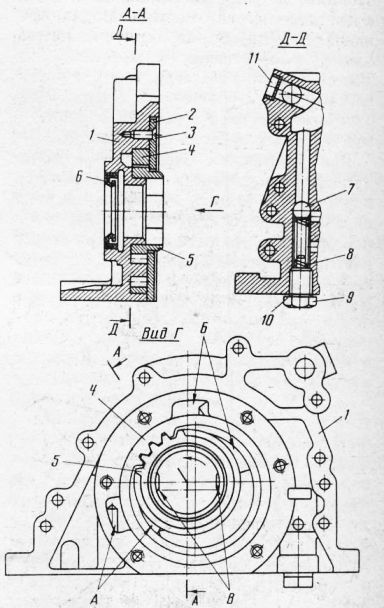

Рисунок 5 – двигатель (продольный вид)

Рисунок 6 – двигатель (поперечный разрез)

На рисунках 5 и 6 представлен двигатель в продольном и поперечном разрезе соответственно, где

1 – головка цилиндров, 2 — крышка головки цилиндров; 3 и 4 соответственно прокладка и крышке маслоотделителя; 7 — фланец карбюратора для крепления воздушного фильтра; 6 — топливный насос, 7 - распределительный вал; 8 - ведущая шестерня привода датчика - распределителя; 9 — кулачок привода топливного насоса; 10 - корпус привода датчика - распределителя и топливного насоса; 11 — отводящий патрубок; 12 - блок цилиндров; 13 — нажимной диск сцепления; 14 — ведомый диск сцепления; 15 и 39 — болты; 16 - маховик; 17, 28 и 37 — манжеты; 18 — держатель манжеты; 19 — коленчатый вал; 20 — вкладыши коренных подшипников коленчатого вала; 21 - упорные полукольца подшипника коленчатого вала; 22 - вкладыш среднего коренного подшипника коленчатого вала; 23 — масло-успокоитель; 24 - приемник масляного насоса; 25 — вкладыш нижней головки шатуна; 26 — масляный картер; 27 — масляный насос; 29 — шкив привода генератора; 30 — ведущий шкив коленчатого вала; 31 — гайка крепления шкива; 32 — шпонка; 33 — плоскозубчатый ремень; 34 — шатун с поршнем, поршневыми кольцами и пальцем; 35 — натяжной ролик; 36 — шкив привода распределительного вала; 38 — стопорная шайба шкива; 40 и 41 — соответственно внутренний и наружный кожухи плоскозубчатого ремня.

1— карбюратор; 2 — крышка головки цилиндров; 3 — крышка маслозаливной горловины; 4 — прокладка крышки головки цилиндров; 5 — головка цилиндров; 6 — болт крепления головки цилиндров; 7 — наконечник свечи; 6 — датчик - распределитель; 9 — свеча зажигания; 10 — прокладка головки цилиндров; 11 — масло измерительный стержень; 12 — перепускная труба; 13 — поршневой палец; 14 — поршень; 15 — шатун; 16 — трубка маслоизмерительного стержня; 17 — коленчатый вал; 18 — прокладка масляного картера; 19 — маслосливная пробка; 20 — масляный фильтр; 21 — выпускной коллектор; 22 — рым-планка; 23 — впускной коллектор; 24 — проставка фланца карбюратора; 25 — топливосборник; 26 — прокладки фланца карбюратора. Уровни масла: А — верхний, равный объему масла в 3,45 л и Б — нижний, равный объему масла.

Кривошипно – шатунный механизм.

КШМ состоит из блока цилиндров, поршней с поршневыми пальцами и поршневыми кольцами, шатунов, коленчатого вала и маховика. Все детали расположены в блоке цилиндров. В передней части блока цилиндров расположены детали привода механизма газораспределителя. В задней части расположен механизм сцепления.

Механизм газораспределения в двигателе служит для регулирования процессов впуска горючей смеси в цилиндры и выпуска из них отработавших газов в соответствии с принятым для данного двигателя порядком работы цилиндров, фазами газораспределения и частотой вращения коленчатого вала двигателя.

К механизму газораспределения относятся: распред вал, головка цилиндров, выпускные и впускные клапаны с направляющими втулками клапанов и пружинами клапанов, коромысла клапанов с осями коромысел, плоскозубчатый ремень привода распредвала с деталями натяжения. Такая конструкция механизма обеспечивает жесткую и надежную кинематическую связь между всеми деталями, благодаря чему уменьшается уровень вибраций.

Система змазки двигателя включает маслозаливную горловину, приемник масляного насоса, стержневой указатель уровня масла, масляный картер и масляный насос. Система смазки двигателя комбинированная.

Под давлением смазываются подшипники коленчатого и распределительного валов и коромысла клапанов. Кулачки распредвала смазывается струей масла, поступающего из специального отверстия, выполненного в коромысле. Стенки цилиндров, поршни, втулки верхних головок и пр. смазываются маслом, вытекающим из зазоров и разбрызгиванием.

Навесные агрегаты – водяной насос, датчик – распределитель зажигания, генератор и стартер имеют подшипники, не требующие смазки.

Система питания включает: топливный бак, топливопроводы, топливный фильтр, топливный насос, воздушный фильтр, карбюратор, приводы управления карбюратором, датчик указания уровня топлива в баке, впускной и выпускной коллекторы, выпускные трубы и глушитель.

Читайте также: